ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

масса пряжи на початке 105г, время простоя машины по техническим причинам в смену 6,8 мин и на снятие и заправку съема затрачивается 2,2 мин.

59.Определить, сколько расходуется за 8 часов ровничных катушек в рамке

прядильной машины, имеющей 384 веретена, если вырабатывается в два сложения пряжа 10,0 текс, коэффициент крутки 36, частота вращения веретен 11200 мин-1, КПВ машины 0,96 и масса ровницы на катушке 600 г.

60.Определить время, за которое срабатывается катушка ровницы 850 текс

массой 1000 г, если вырабатывается пряжа 20 текс при частоте вращения веретен 11800 мин-1, коэффициент крутки 40,7, КПВ машины 0,97.

61.Определить, сколько расходуется патронов на одну прядильную машину,

имеющую 384 веретена ,за 8 часов работы, если вырабатывается пряжа линейной плотности 18,5 текс при частоте вращения веретен 11800 мин-1, коэффициент крутки пряжи 41,1, масса пряжи на початке 100 г и КПВ машины 0,97.

62.Определить длительность наработки полного съема на прядильной

машине, вырабатывающей пряжу линейной плотности 16,5 текс, если частота вращения выпускного цилиндра 185 мин-1, его диаметр 25 мм, масса пряжи на початке 95 г и коэффициент усадки пряжи от крутки 0,96.

63.Определить массу основной пряжи на початке, если диаметр кольца 50 мм,

подъем кольцевой планки 240 мм, диаметр нижней части патрона 31 мм, диаметр верхней части 25 мм, плотность намотки пряжи 0,48 г/см3.

64.Определить число обрывов а2, приходящихся на 1 км пряжи 18,5 текс,

а1 = 50. Коэффициент крутки α т = 41,1 и

-1. Определить, на сколько километровв

пряжи приходится один обрыв. Число обрывов, приходящихся на 1 км пряжи, определяется по формуле

а2 = а1 = 100α T а1 ,

V 60nв  Т

Т

а длина (км) пряжи, на которую приходится один обрыв, по формуле

L = |

1 |

= |

60 nв |

Т |

||

а |

2 |

100 α |

Т |

а . |

||

|

|

|

|

1 |

||

65.Определить длину пряжи линейной плотности 5,0 текс, на которую

приходится в среднем один обрыв, на кольцепрядильных машинах, работающих с частотой вращения веретен 10800 мин-1, если пряжа вырабатывается при числе обрывов, равном 35 на 1000 веретен в час. Как и во сколько раз изменится длина

пряжи при ее неизменных линейной плотности и коэффициенте крутки с увеличением частоты вращения веретен до 12800 мин-1, если при этом число обрывов пряжи на 1000 веретен увеличится до 55?

66.Определить удельную и действительную производительности прядильной

машины, имеющей 432 веретена, вырабатывающей пряжу линейной плотности 16,5 текс с коэффициентом крутки 41,1 при частоте вращения веретен 12800 мин-1; КПВ машины 0,94, плановые простои составляют 3,5%.

67.Определить время наработки съема на прядильной машине,

вырабатывающей пряжу линейной плотности 29 текс с коэффициентом крутки 39,2 при частоте вращения веретен 12500 мин-1, если масса пряжи на початке 110 г.

68.Определить удельную производительность и КПВ прядильной машины, имеющей 464 веретена, за восьмичасовую смену, если вырабатывается пряжа

линейной плотности 11,8 текс с коэффициентом крутки 39,9 при частоте вращения веретен 12800 мин-1. Масса пряжи на початке 90 г. Простои по техническим причинам составляют за смену 10 мин, на снятие каждого съема затрачивается 2 мин.

69.Составить расчет заправки прядильной машины П-76-5М7 для выработки основной пряжи 25 текс с коэффициентом крутки 40,5 из ровницы 850 текс.

70.Составить расчет заправки прядильной машины П-66-5М7 для выработки уточной пряжи линейной плотности 10 текс с коэффициентом крутки 31 из ровницы 150 текс. Пряжа вырабатывается в два сложения.

71.Перезаправить прядильную машину, вырабатывающую пряжу линейной плотности 18,5 текс, на выработку пряжи 15,4 текс из той же ровницы. При выработке пряжи 18,5 текс на машине были установлены сменные шестерни: вытяжная 36 зуб., крутильная 45 зуб., мотальная - 35 зуб., храповик 42 зуб.

ГЛАВА IX

ПНЕВМОМЕХАНИЧЕСКОЕ КАМЕРНОЕ

ПРЯДЕНИЕ

1.АНАЛИЗ ТЕХНОЛОГИЧЕСКОЙ И КИНЕМАТИЧЕСКОЙ СХЕМ ПНЕВМОМЕХАНИЧЕСКОЙ КАМЕРНОЙ ПРЯДИЛЬНОЙ МАШИНЫ. ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ, ВЫРАБОТКА ПРЯЖИ ЗАДАННОЙ ЛИНЕЙНОЙ ПЛОТНОСТИ

Цель лабораторной работы

Изучить технологический процесс на пневмомеханической камерной прядильной машине и правила безопасной работы на ней. Освоить расчет заправки машины, установку сменных элементов, пуск и останов машины.

Задание

1.Ознакомиться с инструкцией по технике безопасности, правилами пуска и останова машины.

2.Начертить технологическую схему машины.

3.Начертить кинематическую схему машины и объяснить назначение сменных элементов.

4.Произвести технологический расчет.

5.Установить сменные элементы на машине и выработать образец пряжи.

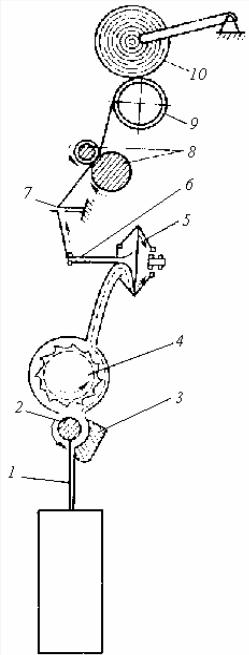

Технологическая схема машины Пневмомеханическая камерная машина ППМ-120МС, ППМ-120А1, А2 –

двусторонняя, имеет 224 прядильные камеры.

На машине пряжу вырабатывают из ленты, которая подается в тазах диаметром 220 мм и высотой 900 мм со второго перехода ленточных машин.

Питающая лента 1 (рис.144) питающим цилиндром 2 и питающим столиком 3, прижатым к питающему цилиндру, медленно подается к дискретизирующему барабанчику 4 дискретизирующего устройства. Дискретизирующий барабанчик покрыт пильчатой гарнитурой и вращается с частотой 5000-9000 мин-1. Воздействуя на подаваемую ленту, он разъединяет ее своими зубьями на отдельные волокна, осуществляя дискретизацию питающей ленты.

Рис.144.Технологическая схема пневмомеханической прядильной машины

Разъединенные, или дискретные, волокна по транспортному каналу направляются в прядильную камеру 5. Съем волокон с зубьев гарнитуры дискретизирующего барабанчика и их транспортировка в прядильную камеру осуществляются воздухом, который засасывается в прядильную камеру при ее вращении. Прядильная камера имеет коническую, расширяющуюся в направлении

дна камеры, боковую стенку. В месте соединения боковой стенки камеры с дном образуется кольцевой желоб.

Подаваемые в прядильную камеру, вращающуюся с частотой 60000-130000 мин-1, волокна попадают на ее боковую стенку. Под действием центробежных сил они соскальзывают с боковой стенки в желоб, где образуется волокнистая ленточка, из которой формируется пряжа.

Волокнистая ленточка плотно прижимается к желобу прядильной камеры и вращается вместе с ней. При этом конец формируемой пряжи, извлекаемой из прядильной камеры через пряжевыводную трубку 6, получает крутку за счет вращения прядильной камеры. По выходе из пряжевыводной трубки пряжа огибает датчик 7 контрольного устройства и проходит через зажим выпускной пары

8, которая выводит ее из |

прядильной камеры. С |

помощью мотального барабанчика 9 пряжа наматывается в бобину 10. |

|

Масса пряжи на бобине 1,5 кг, на пневмомеханических камерных машинах последних конструкций масса паковки достигает 4,5-5 кг.

Держатели бобины имеют пружины двойного действия, позволяющие наматывать пряжу при постоянном прижиме и фиксировать бобину в отклоненном положении.

Машина имеет устройство для массового начала прядения на всей машине. Каждое прядильное место представляет собой отдельный компактный узел, который можно снимать и устанавливать на ходу машины. Откидное устройство всего узла питания камеры обеспечивает обслуживающему персоналу легкий доступ к прядильной камере. Прядильная камера также установлена в подвижном корпусе, в результате чего при открывании камеры она несколько выдвигается вперед, при этом затормаживается ее вращение.

Современные машины снабжаются комплектом сменных камер разного диаметра с одним цилиндрическим валом на машине. Выбор диаметра камеры зависит от длины перерабатываемого волокна, линейной плотности получаемой пряжи и допустимого натяжения в зоне ее формирования.

Основные направления совершенствования камерных пневмомеханических прядильных машин: повышение частоты вращения прядильных камер и связанное с этим повышение скорости выпуска пряжи, создание универсальных машин, способных перерабатывать волокно разной длины и разных видов, автоматизация обслуживания машин.

Реализация этих направлений обеспечит повышение производительности машин и производительности труда обслуживающих их рабочих.

В настоящее время выпускаются пневмомеханические прядильные машины, частота вращения прядильных камер которых достигает 130-150 тыс. мин- 1. Это модели «Аутокоро 240 и 288» фирмы "Шлафхорст" (Гepмaния), Rl,R20 фирмы "Ритер" (Швейцария) и др.

С целью снижения натяжения вырабатываемой пряжи и потребляемой высокоскоростной машиной мощности уменьшается диаметр прядильных камер до 28-30 мм. Создаются универсальные марки машин, рассчитанные на прядильные камеры разных диаметров.

Работы в области автоматизации обслуживания пневмопрядильных машин привели к созданию автоматических машин, на которых все операции по их обслуживанию выполняются автоматическими устройствами. Примерами первых

таких машин могут служить пневмомеханические прядильные машины модели ВДА-10, ВДА-20 (ЧССР).

На современных автоматизированных прядильных машинах используются электронные устройства, измеряющие длину пряжи, наматываемой на бобину.

Наработанные бобины снимаются автоматическим съемником, который производит эту операцию без прекращения процесса в прядильном устройстве. Снятые бобины с помощью ленточного конвейера отводятся к концу машины и укладываются в подвижный магазин карусельного типа. Магазин вместе с бобинами транспортируется к следующей машине.

Обрывы пряжи ликвидирует автоматическое устройство, которое производит также предварительную очистку прядильных камер от находящихся в них волокон и сорных примесей. Устройство периодически очищает и те прядильные камеры, на которых не происходило обрывов пряжи. Встроенное вычислительное устройство обеспечивает очистку прядильных камер в наиболее благоприятном режиме.

Машины оснащены также автоматическим устройство для подачи гильз в магазин автосъемника бобин, а также устройством массовой запрядки пряжи с электронным управлением. Это устройство обеспечивает массовую запрядку пряжи на всей машины в течение нескольких минут.

Электронная система сбора и обработки данных машин осуществляет сбор данных о работе отдельных прядильных устройств. Эта система контролирует обрывность пряжи, позволяет определять прядильные устройства с повышенным уровнем обрывности. Фиксирует простои и производительность каждого прядильного устройства. Система может включаться в общую систему централизованного сбора данных по предприятию.

Над дальнейшим совершенствованием конструкции машин типа ВDА-20 работают две фирмы, образовавшиеся из чехословацкого ЕLITEX: словацкая фирма ЕLITEX SURANY выпустила машины ВD200 ES и ВD224 ES; чешская фирма ЕLITEX предлагает камерные пневмомеханические машины ВD-D1, ВD-D2/ D2К, ВD SD и ВD-D30. На машине ВD-D30 частота вращения камеры достигает 100 тыс. мин-1 при наименьшем диаметре камеры 34 мм. Диапазон толщины получаемой пряжи от 12,5 до 250 текс.

На отечественных предприятиях в настоящее время эксплуатируются камерные пневмомеханические прядильные машины типа ВD200 и ППМ-120.

"Пензмаш" не прекращает работ по созданию усовершенствованных камерных пневмомеханических машин. На предприятии разработаны и серийно выпускаются новые прядильные машины ППМ-120А1М и ППМ-200 с шагом прядильных блоков 200 мм. На питании машины ППМ-200 используются тазы диаметром до 350 мм, что позволяет увеличить массу ленты в тазу по сравнению с ППМ-120А1М в 2,6 раза и более; уменьшить количество присучек ленты на прядильной машине, соответственно улучшить качество пряжи, снизить загрузку прядильщицы; повысить эффективность ленточного перехода. На машине ППМ-200 в два раза увеличена масса пряжи на бобине (до 3,5 кг), скорость выпуска достигает 130 м/мин. Создается более совершенная камерная пневмомеханическая машина ППМ-200М. При увеличении ширины новой машины с 1000 мм (ППМ-200) до 1200 мм она будет иметь тазы с лентой до 400 мм и массу нарабатываемой паковки 4-4,5 кг (табл.102).

|

|

|

|

Таблица 102 |

Марка машины |

ППМ-120-А1М |

ППМ-200 |

ППМ-200М |

|

Линейная |

плотность |

|

166,6 - 14,5 |

|

пряжи, текс |

|

|

|

|

Частота |

вращения |

|

31000 - 75000 |

|

камеры, мин-1 |

|

|

|

|

Скорость |

выпуска |

до 100 |

до 130 |

до 140-150 |

м/мин |

|

|

|

|

Размеры тазов, мм |

220х900 |

220-350х900 |

220-400х900 |

|

Диаметр |

паковки |

до 250 |

до 250 |

до 350 |

пряжи, мм |

|

|

|

|

Масса |

пряжи на |

1,5 |

3-3,5 |

4-4,5 |

паковке, кг |

|

|

|

|

Типичными представителями пневмомеханических камерных машин последнего поколения являются пневмомеханические прядильные машины модели R1 и R20 фирмы "Ритер" и модели «Аутокоро» фирмы "Шлафхорст".

Машина R1 имеет частоту вращения камеры до 130 тыс. мин-1, шаг прядильного места 245 мм и полную автоматизацию процесса прядения от заправки машины до снятия, транспортирования и укладки переработанной продукции.

Машина оснащена блоком прядения Ri-Q-BOX, который является основным узлом машины. В результате оригинального конструктивного решения этого блока обеспечивается эффективное сороудаление и прямой ввод ленты, максимальная четырехсоткратная вытяжка и выработка качественной пряжи линейной плотности до 10 текс, а также присучивание пряжи без видимых мест утолщения. Заправка ленты в машину производится автоматически с помощью устройства ROBOfeed. Подача тазов с лентой транспортным автоматом CVBlcan к машине происходит также в автоматическом режиме.

Выбор типа дискретизирующего барабанчика осуществляется в зависимости от вида перерабатываемого сырья. Привод машины рассчитан на ступенчатое изменение частоты вращения барабанчика: 6500, 7000, 7500, 8000, 8500 мин-1. Применяемая для оттяжки валика оптимального профиля гарнитура имеет износостойкое покрытие (алмазное или никелевое).

На машине установлены камеры глухого типа с сороудаляющим устройством. Применение таких камер позволяет производить отвод технологического воздуха через верхний край камеры, при этом вводимый в камеру воздушно-волокнистый поток получает меньшее завихрение и значительная часть пыли выводится с воздухом. Применение камер такого типа в несколько раз снижает количество сорных отложений и препятствует появлению на пряже муарового эффекта. Камеры изготовляются из специальной стали диаметром от 30 до 56 мм, имеют малую массу, низкий расход электроэнергии и повышенную частоту вращения.

Камеры могут иметь различные формы желоба и покрытия внутренней поверхности. Это зависит от вида перерабатываемого волокна, количества сора в ленте и назначения пряжи.

Для обеспечения оптимальных условий работы машины камеры каждого вида в зависимости от перерабатываемого сырья, линейной плотности пряжи и других элементов прядения имеют соответствующий диаметр и определенную границу изменения частоты вращения.

На машине применяются аэростатические подшипники на воздушной подушке, позволяющие при такой частоте вращения веретен исключить механическое трение, обеспечить плавность хода машины и сократить расход потребляемой электроэнергии. Кроме того, использование таких подшипников уменьшает затраты на обслуживание, т. к. отпадает необходимость в смазке, подшипник работает практически без износа. Такое конструктивное решение является залогом дальнейшего совершенствования высокоскоростных автоматизированных камерных пневмомеханических прядильных машин.

Сжатый воздух на машине успешно применяется и в качестве надежного средства очистки ротора. Такая пневмосистема позволяет обеспечить эффективное удаление со сборной поверхности мелких частичек загрязнений и микропыли.

В пневмомеханической машине модификации R1 функции присучивания пряжи, очистки ротора, снятия наработанных бобин и заправки машины пустыми патронами выполняет один перемещающийся вдоль машины робот-автомат WA. Этот автомат способен создавать необходимую для присучки резервную нить на пустом патроне, подаваемом затем в машину автоматически. Благодаря созданию резервной намотки одним роботом процесс подготовки нити к присучиванию после замены наработанных бобин упрощается, а затраты на дополнительную подготовку резервной нити сокращаются.

Замена патронов и процесс присучивания следуют друг за другом. При замене наработанных паковок или после обрыва нити по технологическим причинам перед процессом присучивания автомат производит очистку ротора от загрязнений. Последовательность проведения вышеперечисленных процессов присучивания одним автоматом в значительной степени снижает простои машин и повышает эффективность их эксплуатации.

Фирма RIETER рекомендует применять два автомата: по одному с каждой стороны машины.

После наработки бобин заданной массы робот WA автоматически включается в работу и производит съем паковок и подачу их на транспортерную ленту. Для удобства снятия тяжелых пятикилограммовых бобин в конце машины имеется специальное приспособление (лифт), обеспечивающее рабочему условия для перемещения груза на удобной ему высоте.

Машина работает совместно с подвесной автоматической транспортной системой

SЕRVОсопе для отвода наработанных паковок и устройством |

SЕRVОрас для |

автоматической укладки бобин на поддоны, расположенные в конце машины. |

|

Контроль качества и очистки пряжи осуществляется интегрированной |

|

системой у каждого прядильного места. Поперечное сечение и |

диаметр пряжи |

непрерывно контролируются соответствующими измерительными головками. При определении поперечного сечения измерительная головка работает по емкостноэлектронному принципу, при контроле диаметра - по оптическому. Существуют и световые указатели помех. Головки непрерывно поставляют информацию в систему обработки данных, которая затем распечатывается.

Сбор производственных данных о работе машины осуществляет центральная информационная система SРINСОNТROL CENТЕR SСС II, которая позволяет учитывать производительность, проводит анализ простоев, фиксирует интервалы технического ухода за машиной и отказы в работе отдельных узлов и передвижного робота. Запись производственных данных и параметров работы машины осуществляется посменно и на продолжительное время, система может быть подключена к ЭВМ.

Центральное управление машиной производится с помощью системы SРINСОNTROL. Первоначально ввод необходимых параметров выполняет оператор. В дальнейшем система SРINСОNTROL осуществляет в автоматическом режиме управление, контроль и индикацию всех производственных процессов машины и робота WА, а также устройства отвода наработанных паковок.

Фирма «Ритер Элитекс», образованная в 1994 году, предлагает три вида пневмомеханических прядильных машин с разным уровнем автоматизации:

-неавтоматизированная прядильная машина ВТ-902 имеет частоту вращения камеры до 90 тыс. мин-1, процессы присучивания пряжи и снятия наработанных бобин выполняются вручную;

-полуавтоматическая прядильная машина ВТ-903 с частотой вращения камеры до 95 тыс. мин-1;

-автоматизированная прядильная машина ВТ-905 с частотой вращения камеры до 100 тыс.мин-1. На этой машине в автоматическом режиме осуществляются присучивание пряжи, чистка камеры, снятие наработанной бобины, заправка пустых патронов и т.п.

Конструкция машин ВТ-902, ВТ-903 и ВТ-905 позволяет получать пряжу линейной плотности 240-14,5 текс при массе бобины до 4 кг.

Правила техники безопасности

Опасными местами на машине являются ременная передача от электродвигателей к камерам и дискретизирующим валикам, а также шестеренная передача к рабочим органам машины.

Во время работы машины строго воспрещается:

-открывать и снимать ограждения;

-касаться вращающихся частей машины, особенно ремней привода камер и дискретизирующих валиков;

-чистить головную и хвостовую секции машины;

-снимать намоты пряжи с мотальных барабанчиков и оттягивающих валов во время работы машины;

-опираться или облокачиваться на станину машины, держать на машине посторонние предметы.

Конструкция машины отвечает требованиям техники безопасности и промышленной эстетики. Дверцы головной и хвостовой частей машины сблокированы с общей электросетью так, что при открытых дверцах машину пустить невозможно. Прежде чем включить машину, необходимо предупредить об этом окружающих. Пускают машину следующим образом. Включают пакетный выключатель на пульте управления, при этом загорается контрольная лампа синего цвета и слабо накаляются желтые сигнальные лампочки. Контрольные контакты чувствительных элементов занимают правое крайнее положение. Обойдя машину и убедившись, что все в порядке, включают кнопку «Привод», при этом начинают работать электродвигатели крутильных камер (время их разгона 30 с). Только при загорании синей лампочки «Разбег» машина готова к дальнейшей

работе. Нажимая кнопку «Массовая запрядка», приводят в движение электродвигатели привода дискретизирующих валиков. Через 3 с начинается возвратное движение оттягивающих и мотальных валов, и по истечении времени, определяемого механизмом запрядки, направление вращения меняется на рабочее. После охлаждения тепловых реле контрольная лампочка гаснет - завершен полный пуск машины. Останавливают машину, нажимая красную кнопку "Стоп". После останова машины выключается пакетный выключатель.

2.АНАЛИЗ КИНЕМАТИЧЕСКОЙ СХЕМЫ ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ

Цель лабораторной работы

Изучить кинематическую схему пневмомеханической прядильной машины, выяснить способы изменения скоростей рабочих органов и влияние этих изменений на технологический процесс прядения, освоить технологический расчет машины.

Задание

1.Изучить и начертить кинематическую схему машины.

2.Выяснить назначение сменных элементов и их влияние на процесс прядения и свойства пряжи.

3.Выполнить технологический расчет машины.

4.Решить задачи 1-20 (по заданию преподавателя).

Основные сведения

Рабочие органы пневмомеханической прядильной машины ППМ-120 приводятся в движение от семи электродвигателей. Электродвигатели Д1 и Д7 (рис.145) приводят во вращение прядильные камеры 1 через передачи тангенциальными ремнями. От электродвигателя Д1 движение получают также питающие 4, выпускные 7 цилиндры и мотальные 8 валы обеих сторонок машины. Дискретизирующие или расчесывающие барабанчики 2 получают вращение от тангенциальных ремней, приводимых в движение электродвигателями Д2 и Д6. Электродвигатели Д3 и Д4 используются для привода вентиляторов систем нитеотвода 3 и сороочистки 5. Электродвигатель Д5 через ременную передачу и редуктор приводит в движение транспортер 6 для бобин с пряжей.

Сменные элементы кинематической схемы обеспечивают возможность изменения скоростных параметров рабочих органов машины. В качестве сменных элементов на машине используются шкивы и шестерни.

Сменные шкивы d1 и d2 диаметрами 106,7; 124; 137,7; 155; 172,2; 189,3; 206,5; 222,7; 238,8 мм предназначены для изменения частоты вращения прядильных камер. Сменные шкивы d3 диаметрами 100 и 139 мм и d4 диаметрами 139 и 176 мм обеспечивают возможность изменения частоты вращения питающих цилиндров, а также выпускных и мотальных валов. При изменении частоты вращения этих органов меняется скорость движения волокнистого материала через машину и, следовательно, ее производительность. Сменные двухступенчатые шкивы d5 и d6

диаметрами 79,6/84,6; 89,6/94,6; 98,5/104,5; 109,5/114,5; 115,5/124,4; 139,4/144,3;