ЛАБ.ПРАКТИКУМ (ИвТИ-2006)

.pdf

|

6.Увеличение разводки между |

Уменьшить разводки между |

|

вытяжными парами |

вытяжными парами |

Пересечки в пряже |

1.Повышенное биение |

Отрихтовать или заменить |

(наличие тонких и |

рифленых цилиндров |

рифленые цилиндры |

толстых мест через |

2.Поломка зубьев шестерен в |

Заменить поломанные |

определенные |

приводе вытяжного прибора |

шестерни |

промежутки) |

3.Глубокое зацепление |

Установить нормальное |

|

шестерен в приводе |

зацеплепление |

|

вытяжного прибора |

|

|

4.Некачественные покрытия |

Заменить покрытия |

|

нажимных валиков |

|

|

5.Наличие пересечек в |

Заменить качественной |

|

ровнице |

ровницей |

Краксы |

I.Выработка покрытия |

Заменить покрытие |

(утолщения воло- |

переднего нажимного валика |

|

кон, обвившихся |

2.Слишком малые разводки |

Увеличить разводку между |

вокруг централь- |

между вытяжными парами |

вытяжными парами |

ного волокна) |

3.Резкое падение нагрузки на |

Увеличить нагрузку на |

|

передний нажимной валик |

передний нажимной валик |

Утолщенные места |

Могут появиться в результате: |

|

в пряже |

а)утолщенного отрезка в |

Улучшить обслуживание |

|

ровнице; |

машин |

|

б)длинной присучки; |

|

|

в)заработка в пряжу пуха |

|

Непрокрученная |

1.Плохая смазка веретен |

Заменить смазку |

пряжа |

2.Слабо сидят патроны на |

Заменить патроны |

|

веретенах |

|

Плохое |

1.Подсосы в местах стыков |

Устранить места подсоса |

улавливание |

секций воздуховода |

|

оборвавшейся |

|

|

мычки |

2.Камера волокносборника |

Очистить от отходов |

|

||

|

заполнена отходами |

Очистить от пуха |

|

3.Забиты всасывающие |

|

|

отверстия патрубков |

Очистить от отходов |

|

4.Забит центральный |

|

|

воздуховод |

Перевести переключатель |

При нажатии на |

1.Не включен "Автомат" |

|

кнопку "Пуск" |

|

выбора режима работы в |

машина не работает |

|

положение "Автомат" |

(при поданном |

2. Двери ограждений |

Закрыть двери ограждений |

напряжении) |

|

|

План отчета

1. Указать группы патронов для различных веретен в таблице по форме табл.99.

|

|

|

|

|

Таблица 99 |

|

Типоразмер |

Наибольший |

|

Патрон |

|||

веретена |

подъем коль- |

|

|

|

|

|

Группа |

Длина, мм |

Внутренний |

Конусность |

|||

|

цевой планки, |

|||||

|

мм |

|

|

диаметр, мм |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.Нарисовать структуру початка, показав высоту и толщину различных слоев, их смещение в гнезде и теле початка. Описать виды неправильной формы початка.

3.Начертить схему мотального механизма с обозначением основных деталей и кратким описанием функций эксцентрика, храповика и кулака.

4.Описать результаты практической работы по определению плотности намотки пряжи и числа зубьев храповика.

5.Описать результаты экспериментального определения натяжения нити (по форме табл.98) и сделать выводы.

6.Описать результаты сравнения расчетной и фактической частот вращения бегунков.

Контрольные вопросы

1.Какие типы веретен используют под патроны?

2.Каким должно быть соотношение между диаметром патрона и диаметром кольца? Почему это важно?

3.Какие типы веретен применяют в хлопкопрядении?

4.Какие требования предъявляют к конструкции веретена?

5.В чем особенность конструкции новейших веретен?

6.Для чего в начале наматывания на патроне формируют гнездо? Какие условия обеспечивают правильное формирование гнезда?

7.Для чего при формировании початка наматывают слой и прослоек?

8.Какую роль выполняет храповик при формировании початка?

9.Каково назначение кулака мотального механизма?

10.Почему смещение слоев по высоте початка в теле его получается одинаковое, а в гнезде — разное?

11.Почему слой гнезда неодинаков по толщине? Где он толще: в верхней части или в нижней?

12.Почему высота слоев в теле початка одинаковая, а в гнезде разная? Какой слой в гнезде выше: первый или последний? Почему?

13.Почему, особенно при большем подъеме планки, получается конусность в теле початка и какими способами можно этого избежать?

14.Как сделать полнее гнездо початка?

15.Как сделать початок толще (тоньше)?

16.Каким способом изменяют высоту конуса початка?

17.Что и как нужно изменить в мотальном механизме, чтобы перейти от конической намотки с прослойком к беспрослойной намотке без уменьшения плотности намотки?

18.Как получается цилиндрическая намотка початка?

19.Какие существуют другие виды намотки? Как их получают?

20.Для чего применяют резервную намотку утка?

21.Как влияет увеличение массы пряжи в початке на производительность оборудования и труда? Почему?

22.Какие факторы влияют на натяжение нити на кольцевой прядильной машине?

23.Какой фактор оказывает наибольшее влияние на натяжение нити?

24.На каком участке от переднего цилиндра до початка нить испытывает наибольшее натяжение? Почему?

25.В каком месте движения продукта вероятность обрыва больше? Как это согласуется с натяжением и прочностью продукта на данном участке?

26.Какие средства следует использовать для снижения среднего натяжения нити?

27.Какие средства следует использовать для снижения дисперсии натяжения нити?

28.Виды брака намотки, причины его появления/

5.АНАЛИЗ КИНЕМАТИЧЕСКОЙ СХЕМЫ И ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ КОЛЬЦЕВОЙ ПРЯДИЛЬНОЙ МАШИНЫ

Цель лабораторной работы

Изучить кинематическую схему кольцевой прядильной машины, выяснить способы изменения скоростей основных рабочих органов и влияние этих изменений на процесс прядения и свойства получаемой пряжи, а также освоить технологический расчет машины.

Задание

1.Изучить и составить кинематическую схему машины.

2.Уяснить назначения сменных шестерен и их влияние на процесс прядения и свойства пряжи.

3.Выполнить технологический расчет машины.

4.Решить задачи 1-71 (по заданию преподавателя).

Основные сведения

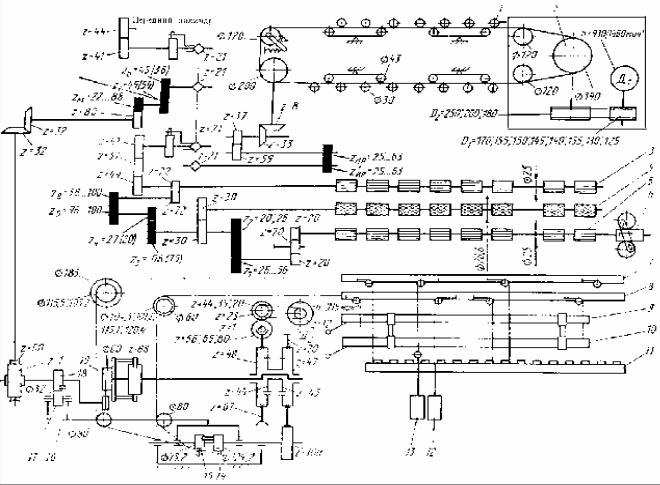

Кинематическая схема кольцепрядильной машины П-75-А показана на рис.140. Прядильные машины П-75-А приводятся в движение от индивидуального электродвигателя типа АОТ:

-при частоте вращения веретен до 13000 мин-1 используется электродвигатель

4А180М6/4УЗ; 13/17 кВт; 930/1460 мин-1;

-при частоте вращения веретен выше 13000 мин-1 - 4А200М6/4УЗ; 17/22 кВт; 930/1460 мин-1.

Для вентилятора мычкоуловителя используется электродвигатель 4А90В2УЗ; 3,0 кВт; 2880 мин-1; для вентилятора подъема и опускания кольцевых планок - 4А71В6УЗ; 0,55 кВт; 930 мин-1 .

Движение от электродвигателя передается главному валу машины клиновидными ремнями, а веретенам тангенциальным ремнем. Для изменения скорости рабочих органов машины в кинематической схеме имеются следующие сменные элементы:

-блок D1 на валу электродвигателя и блок D2 на главном валу машины для одновременного пропорционального изменения частоты вращения всех рабочих органов машины;

-крутильные шестерни Zкр1 и Zкр2 для изменения частоты вращения цилиндров и тем самым для регулирования крутки пряжи. Обе шестерни меняются одновременно при

Zкр1+ Zкр2 = 88 зуб.; |

|

|

- вытяжные шестерни Zв1; Zв2; Zв3; Zв4 для изменения частоты вращения |

заднего |

|

(питающего) и среднего (промежуточного) цилиндров вытяжного |

прибора, т. е. |

|

для изменения общей вытяжки за счет изменения частной вытяжки |

в |

передней |

зоне вытяжного прибора (причем Zв3+ Zв4 = 95 зуб.); |

|

|

-вытяжные шестерни Zв5, Zв6 для изменения общей вытяжки за счет изменения частной в задней зоне вытяжного прибора;

-мотальные шестерни Zм1; Zм2; Zм3 для изменения шага намотки витков в слое за счет изменения скорости перемещения кольцевых планок (причем Zм2+ Zм3 = 90 зуб.), которые позволяют более точно регулировать процесс намотки пряжи на

паковку. При намотке с прослойком используется отношение Zм2/Zм3 = 45/45, а при беспрослойной намотке - Zм2/Zм3 = 54/36;

-храповик для изменения смещения соседних слоев за счет изменения смещения кольцевой планки при наматывании цепи на мотальный блок. В отличие от других подобных механизмов используется храповик с неизменным числом зубьев, а для изменения угла его поворота меняют размах рабочего хода собачек, поворачивающих храповик.

Рис. 140. Кинематическая схема прядильной машины П-75-А 1- блочек веретена, 2-блок привода веретен, 3-передний цилиндр, 4-средний вытяжной ци-линдр, 5-задний вытяж-ной

цилиндр, 6-планка водилки, 7-тяга кольце-вой планки, 8-тяга ни-тепроводников и коль-цевых ограничителей баллона, 9-планка ните-проводников, 10-коль-цевой ограничитель баллона, 11кольцевая планка, 12-груз, уравно-вешивающий кольцевые планки, 13-груз, уравно-вешивающий кольцевые планки, 14-мотальный блок кольцевых планок, 15-мотальный блок нитепроводников и коль-цевых ограничителей баллона, 16-мотальный рычаг, 17-каточек мо-тального рычага, 18-мотальный кулачок, 19храповик

Для выработки пряжи с заданными свойствами, правильного наматывания ее при заданном скоростном режиме необходимо рассчитать диаметры или числа зубьев сменных элементов.

Определение частоты вращения веретен Согласно кинематической схеме

nв = nдв Д1 η 1 Дшк η 2 ,

Д2 dбл

где nв - частота вращения веретен, мин-1;

nдв - частота вращения вала электродвигателя, мин-1;

Д1 и Д2 - диаметры шкива на валу соответственно электродвигателя и машины, мм;

η 1 и η 2 - коэффициенты скольжения соответственно клиноременной передачи и тангенциального ремня (η 1 = 0, 98; η 2 = 0, 99);

Дшк - диаметр натяжного шкива, мм; Dбл - диаметр блока веретена, мм.

Тогда

nв = 1460 170 |

0, 98 |

390 |

0, 99 = 15652 |

мин-1. |

|

|||||||||

200 |

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

Определение вытяжек |

|

|

|

|

|

|

|

|

|

|

||||

Общая вытяжка Е на машине |

|

|

|

|

|

|

|

|

|

|||||

E = |

|

υ в.ц. |

= |

|

π dв.ц. |

nв.ц. |

= |

|

|

dв.ц. |

iпит. ц -в.ц. , |

|

||

υ пит. ц. |

π dпит. ц. |

nпит. ц. |

|

|

|

|

||||||||

|

|

|

|

|

dпит. ц. |

|

||||||||

где υ в.ц. и υ пит. ц. |

- |

|

соответственно линейные скорости выпускного и |

|

||||||||||

|

|

|

|

питающего цилиндров вытяжного прибора, м/мин; |

|

|||||||||

dв.ц., dпит. ц. и nв.ц., nпит.ц.. - соответственно диаметры (мм) и частоты враще- |

|

|||||||||||||

|

|

|

|

ния (мин-1) выпускного и питающего цилиндров; |

|

|||||||||

iпит. ц-в.ц. - передаточное отношение от питающего к выпускно- |

|

|||||||||||||

|

|

|

|

му цилиндру вытяжного прибора. |

|

|||||||||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25 20 zв6 30 zв4 zв2 72 |

|

zв6 zв4 zв2 |

|

|||||||||

Е = |

|

|

|

|

|

= 3,27 zв5 zв3 zв1 |

; |

|||||||

|

25 20 zв5 |

30 zв3 zв1 22 |

|

|

||||||||||

при zв6 = 26... 56, Zв5 = 26, 20, Zв4/Zв3 = 68/27, 75/20, zв2= 96,... 100

|

Еmin = 3,27 26 68 96 = 790,6 |

/ z |

в1 |

= С / Z |

в1 |

; |

|||

|

26 27 zв1 |

|

|

|

|

в |

|

||

|

|

|

|

|

|

|

|

|

|

Emax = |

3,27 56 75 100 = 3433,5/ z |

в1 |

= C / z |

в1 |

; |

|

|

|

|

|

20 20 zв1 |

в |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

E = ТТр m,

где Тр и Т - линейная плотность соответственно ровницы и пряжи, текс; m - число сложений на прядильной машине;

Св - постоянное число (константа) общей вытяжки. Находим

Zв1= Св/Е.

Частная вытяжка в передней зоне вытяжного прибора

|

е |

= |

25,0 30 |

zв4 |

zв2 72 |

= 3,05 |

zв4 zв2 |

; |

|

|

|

|

|

|

|||||

|

4−3 |

26,8 |

30 |

zв3 |

zв1 22 |

zв3 zв1 |

|

||

|

|

|

|||||||

при Zв4/Zв3 |

= 68/27 и Zв2 = 96 |

е4-3min = 738,1 / Zв1; |

|

|

|||||

при Zв4/Zв3 |

= 75/20 и zв2 = 100 |

е4-3max = 1145/zв1. |

|

|

|||||

Частная вытяжка в задней зоне вытяжного прибора

е5-4 = 26,8 20 zв6 30 = 1,072zв6 / zв5 ; 25 20 zв5 30

при zв5 = 26 е5-4min = 0,041zв6;

при zв5 = 20 е5-4max= 0,0536zв6.

Определение величины крутки, числа зубьев крутильной шестерни и частоты вращения выпускного цилиндра Крутку, т.е. число кручений на метр, устанавливают в зависимости от линейной

плотности и назначения пряжи, а также от длины волокна, из которого она вырабатывается.

Крутку пряжи (кр/м) можно определить по формулам:

К =100α Т/  Т ;

Т ;

К = nв/π dв.ц.. nв.ц.. Ку = iв.ц. -в/π dв.ц. Ky,

где α T - коэффициент крутки;

Т - линейная плотность пряжи, текс; nв - частота вращения веретен, мин-1;

dв.ц., nв.ц.- соответственно диаметр (м) и частота вращения (мин-1) выпускного (переднего) цилиндра вытяжного прибора;

iв. ц -в - передаточное отношение от выпускного цилиндра к веретену; Ку - коэффициент усадки мычки от крутки

и по кинематической схеме машины:

1 |

|

|

|

|

44 21 zк 2 54 33 200 0,99 |

|

|||||||||||||||||

К = |

|

|

|

|

|

|

|

41 21 zк 2 42 8 30 |

|

= |

|||||||||||||

3,14 0,025 К у |

|

|

|

|

|||||||||||||||||||

= 478,5 |

zк 2 |

|

= Ck |

|

|

|

zк 2 |

|

|

. |

|

|

|

|

|

|

|

|

|

|

|||

zк1 K y |

|

zк1 K y |

|

|

|

|

|

|

|

|

|

|

|||||||||||

Тогда Zк2/ Zк1 = Ск/К Ку. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Коэффициент усадки определяют по формуле |

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

Ку = 1 - 0,01Ук. |

|

|

|

|

|

|

||||||||||||

Усадку пряжи Ук можно определить по |

формуле К. И. Корицкого |

|

|

||||||||||||||||||||

|

|

|

|

Ук = 0, 0009 α 2Т |

3 Т . |

|

|

|

|

|

|

||||||||||||

Частота вращения выпускного цилиндра |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

nвып.ц.=1460 170 |

390 |

|

|

|

|

8 42 zк1 21 41 |

|

zк1 |

, мин-1. |

||||||||||||||

200 0,99 33 54 zк 2 21 44 = 412 |

zк 2 |

||||||||||||||||||||||

200 0,98 |

|

||||||||||||||||||||||

Линейная скорость выпуска пряжи |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

υ вып.= 3,14 0,025 412 |

zк1 |

= 32,34 |

zк1 |

, м/мин. |

|

|

||||||||||||||||

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

zк2 |

|

|

|

zк2 |

|

|

||||||

Определение скорости бегунка и кольцевой планки |

|

|

|

|

|

||||||||||||||||||

Частота вращения бегунка, мин-1, определяется по формуле |

|

|

|||||||||||||||||||||

|

|

|

nб = nв - |

|

|

L |

|

|

|

|

Vв.ц.Ку |

|

|

|

|

|

|||||||

|

|

|

|

= nв - |

|

|

, |

|

|

|

|

||||||||||||

|

|

|

|

π dн |

π dн |

|

|

|

|

|

|||||||||||||

где Vв.ц. - линейная скорость выпускного цилиндра (длина мычки, вы-

пускаемая передним (выпускным) цилиндром за мин), м/мин; dн - диаметр наматывания, м;

L - длина пряжи, наматываемая за 1 мин, м.

Линейную скорость бегунка, м/с, определяют по формуле

Vб = π Дк nб /60 ≈π Дк nв /60,

где Дк - диаметр кольца, м.

Скорость движения кольцевой планки

Vкп = |

V |

в.ц . К |

у |

h = |

L |

h; h = |

Д |

п |

− d |

п |

Сtg α / 2 |

, |

|

π d н |

|

π d н |

|

|

2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

где dн - диаметр намотки, мм;

h- шаг намотки, мм;

α- угол конусности початка, град.

Определение натяжения нити

Для стабильного протекания технологического процесса прядения с минимальной обрывностью необходимо, чтобы натяжение нити в самом опасном участке было в четыре-пять раз меньше прочности пряжи. На кольцепрядильной машине максимальное натяжение пряжи имеет зона "бегунок-патрон". Натяжение в этой зоне можно подсчитать по формуле В.А.Ворошилова

Q = µmб Rк2ω 2/ (r 981), сН,

где - коэффициент трения бегунка о кольцо (0,12 …0,25); mб - масса бегунка, г;

Rк - радиус кольца,см;

ω - угловая частота вращения веретен, рад/с: ω = 2π nв/60; r - радиус наматывания пряжи, см.

Массу бегунка, мг, ориентировочно можно подсчитать по формуле И.Г.Обуха mб = (Н + 40)Т 1000М/(Дк nв2f) или по формуле К.И.Корицкого

mб = 0,00155Т (Н + h+ Rк)2 /Дк,

где Н - подъем кольцевой планки, мм; М – коэффициент: для основы М = 17914 - 24957,7/  Т ;

Т ;

для утка М = 14331 - 19968/  Т ; f - коэффициент трения бегунка по кольцу:

Т ; f - коэффициент трения бегунка по кольцу:

для обработанных колец f = 0,65 - 0,00004 nв, для новых колец f = 0,65 - 0,00003 nв;

h - расстояние от нитепроводника до верхушки веретена (≈ 52 мм);

Rк - радиус кольца, мм;

Т - линейная плотность пряжи, текс.

Определение длины нити в слое и прослойке и числа зубьев мотальной шестерни

Мотальную шестерню меняют для изменения шага витков h намотки в слое, при этом изменяется диаметр початка. Определим длину, мм, пряжи в одном полном слое, исходя из одного оборота мотального эксцентрика и из условий равномерной раскладки витков слоя на конусе намотки початка:

L = π dв.ц. Ку iм.э.-в.ц. = Н1π (Дп + dп) (1 + 1/a)/2h cos(α /2),

где dв.ц. - диаметр выпускного цилиндра, мм; Ку - коэффициент усадки пряжи от крутки;

iм.э.-в.ц. - передаточное отношение от мотального эксцентрика к выпускному цилиндру;

Н1 - высота верхнего конуса початка, мм;

Дп и dп - диаметры соответственно тела початка и патрона, мм; а - отношение длины пряжи в слое к длине пряжи в прослойке

(для машины П-75-А а = 3);

h - шаг витков намотки на конусе початка, мм;

α - угол между образующими конуса початка, град;

h cos (α /2) - величина смещения кольцевой планки при намотке одного витка слоя, мм,

а также по кинематической схеме:

iм.э.-в.ц. = |

60 32 80 zм 2 21 41 |

4473 |

zм 2 |

= |

Сi zм 2 |

; |

1 32 zм1 zм 3 21 44 |

zм1 zм 3 |

|

||||

|

zм1 zм 3 |

|||||

при намотке с прослойком, когда Zм2/Zм3 = 45/45:

|

45 |

|

|

4473 |

|

|

′ |

||

iм.э.-в.ц. = 4473 |

|

= |

= |

C i |

; |

||||

45 z |

|

z |

|

|

|||||

|

м1 |

м |

z |

м1 |

|||||

|

|

|

|

|

1 |

|

|

|

|

при намотке без прослойка, когда Zм2/Zм1 = 54/36:

|

|

54 |

|

6709,5 |

|

|

′′ |

|

|||

iм.э.-в.ц. = 4473 |

|

= |

= |

C i |

, |

||||||

z |

м1 |

36 |

z |

м |

z |

м1 |

|||||

|

|

|

|

||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

где Сi - постоянная часть передаточного отношения.

Шаг витков намотки пряжи

Шаг витков намотки пряжи определяется по формуле

h = C  Т 31,6 = 0,1563

Т 31,6 = 0,1563  Т ,

Т ,