- •Вопрос 1. Назовите задачи и состав тоэ

- •Вопрос 2. Состав задания на проектирование мсп.

- •Вопрос 3. Состав технического и техно-рабочего проекта.

- •Вопрос 4. В чём сущность проектирование по точной, приведенной и условной программы.

- •Вопрос 5. Что такое трудоемкость и станкоемкость изделия, как связаны между собой эти величины?

- •Вопрос 6. Как рассчитывается число станков для поточного производства.

- •Методика расчета станков для переменно-поточной линии

- •Вопрос 7. Как определить число рабочих мест поточной линии сборки. Расчет числа рабочих мест поточных линий сборки

- •Вопрос 8. Как рассчитать количество станков и рабочих мест при не поточном производстве.

- •Потребное количество оборудования

- •Определение числа основных рабочих

- •Вопрос 9. Как рассчитать число станков и рабочих мест при укрупненных методах проектирования. Определение числа станков при укрупнённом проектировании

- •Расчет числа работающих в цехе

- •Вопрос 10. В чем суть системного подхода для синтеза структуры основных производственных процессов.

- •Вопрос 11. Методика формирования структуры цеха в условиях массового и серийного производств.

- •Вопрос 12. Как осуществляется синтез групп деталей для обработки на подетально-специализированных участках.

- •Вопрос 13. Назовите основные строительные параметры производственных зданий и факторы, влияющие на их выбор.

- •Вопрос 14. Основные компоновочные схемы мсп, условия их применения.

- •Вопрос 15. Унифицированные типовые секции, компоновочные решения производственных зданий из них.

- •Вопрос 16. Основные принципы разработки компоновочного плана мсп.

- •Вопрос 17. Какие варианты размещения оборудования относительно транспортного средства и по длине станочного участка возможны в поточном производстве.

- •18. Как осуществляется выбор оптимального варианта расположения станков на подетально-специализированных участках.

- •Вопрос 19. Правила выполнения планировок оборудования и рабочих мест.

- •Вопрос 20. Каковы особенности проектирования участков для изготовления особо точных изделий.

- •Вопрос 21. Как определить число производственных рабочих при укрупненном и детальном проектировании.

- •Вопрос 22. Как определить численность вспомогательных рабочих, итр, служащих и моп механосборочного цеха.

- •Вопрос 23. По каким признакам классифицируют склады?

- •Вопрос 24. Методика проектирования склада проката и заготовок.

- •Вопрос 25. Как определить площади складов при укрупненном и детальном проектировании.

- •Вопрос 26. Как рассчитать количество транспортных средств и число работающих на складе.

- •Вопрос 27. Как организуется хранение межоперационных заделов и готовых деталей?

- •Вопрос 28. Как определить величину площади для хранения технологической оснастки и вспомогательных материалов, число кладовщиков и слесарей по сборке усп и успо?

- •Вопрос 29. Приведите классификацию транспортных систем.

- •Вопрос 30. Какая информация необходима для проектирования транспортной системы цеха?

- •Основные направления при проектировании транспортной системы.

- •Вопрос 31 Расчёт количества транспортных средств внутрицехового транспорта и расчёт транспортных рабочих

- •Внутрицеховая и межоперационная транспортная система

- •Общие требования к выбору транспортного средства.

- •Вопрос 32. Функции и состав системы инструментообеспечения, методы расчёта оборотных фондов режущего и вспомогательного инструментов

- •Вопрос 33. Способы организации замены ри в мсп

- •Вопрос 34 Проектирование секции сборки и настройки ри

- •Вопрос 35 Назначение и порядок проектирования секции обслуживания инструментом производственных участков

- •Вопрос 36. Назначение и порядок проектирования отделения по восстановлению режущих инструментов (ри)

- •Вопрос 37. Назовите задачи и методику проектирования цеховой ремонтной базы

- •Вопрос 38. Как осуществляют сборку и переработку стружки

- •Вопрос 39. Как организуется снабжение станков сож.

- •Вопрос 40. Какие исходные данные готовит технолог для разработки подсистем энергоснабжения мсп Подсистема электроснабжения.

- •Сжатый воздух.

- •Водопровод. Канализация.

- •3 Вида хранения одежды:

Общие требования к выбору транспортного средства.

- однотипность;

-выбор тары.

Некоторые виды поддонов (производственной тары)

Эта конструкция и размеры позволяют перемещать её по транспортной системе, подхватывать вильчатым погрузчиком, транспортировать на подвесных конвейерах с автоматической погрузкой.

Общее количество единиц тары одного типоразмера:

![]() ,

,

1,15-учитывает тару в ремонте и на транспортной системе;

Z1 – количество единиц тары на цеховых складах;

Z2 - количество единиц тары на рабочих местах;

Z3 – количество единиц тары для хранения межоперационных заделов на участках.

![]() -

количество транспортных средств,

-

количество транспортных средств,

![]() -

число циклов транспортирования,

-

число циклов транспортирования,

(Q может быть выражено в тоннах или единицах тары)

скорость 80м/мин напольного транспорта;

50м/мин подвесного транспорта.

Непредвидимые задержки в пути = 15% от времени транспортирования

Количество рабочих по нормам обслуживания.

РАСЧЁТ

Количество транспортных средств каждого типа определяется исходя из машиноёмкости ТМЕ транспортных операций:

![]() или

или

![]() ,

,

где Q – грузопоток, т; ТЦ – средняя длительность одного рейса или одного цикла работы трансп. ср-ва, мин; qП – средняя транспортная партия (кол-во грузов, перевезённых за один рейс), т; ZТ – грузопоток, ед. тары; ZТП/ - величина транспортной партии, ед. тары.

![]() ,

,

где ZТi – грузопоток, ед. тары, по определённой группе изделий; Qi – грузопоток по определённой группе, т; Сi – средняя грузовместимость тары, т.

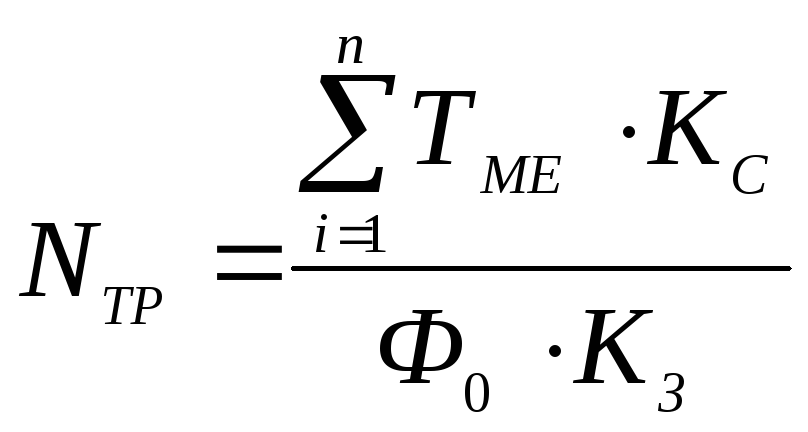

Количество трансп. средств определяется по формуле:

,

,

где КС=1,2…1,6 – к-т спроса, учитывающий неравномерность поступления требований на обслуживание в единицу времени; КЗ=0,7…0,8 – к-т загрузки транспортного средства; Ф0 – годовой фонд времени работы принятого оборудования; n – число грузопотоков, обслуживаемых даны видом транспорта.

Количество транспортных рабочих определяют исходя из количества трансп. средств, требующих обслуживающего персонала, и режима работы.

Вопрос 32. Функции и состав системы инструментообеспечения, методы расчёта оборотных фондов режущего и вспомогательного инструментов

Назначение: обслуживание всего технологического оборудования цеха заранее подготовленными инструментами и контроль за его правильной эксплуатацией.

Функции системы:

организация транспортирования инструмента внутри самой системы;

хранение инструмента и их составных элементов на складе;

настройка инструмента;

восстановление инструмента;

очистка инструмента;

сборка и демонтаж инструмента;

контроль состояния режущих кромок инструмента.

Эта система является составной частью инструментального хозяйства завода, и руководит её инструментальный отдел.

Состав системы инструментообеспечения.

1 – отделение восстановления инструмента. 2 – отделение ремонта оснастки

3 – секция обслуживания инструмента рабочих мест

4 – секция сборки и настройки инстр. 5 – контрольно-поверочный пункт

3.1 – зона хранения и комплектования инстр. 3.2 – зона доставки инстр. к рабочим местам. 3.3 – зона разборки отработанного инстр.

При проектировании системы инструментообеспечения надо знать методы замены инструмента. Всего их три:

замена инструмента по отказам;

смешанная (каждый инструмент заменяется принудительно через определённый промежуток времени или по отказу); «+»среднее время на замену инструмента меньше, чем по отказам, так сокращается время на поиск отказавшего инструмента и на ожидание наладчика; число повторяющихся заточек и общий срок службы инструмента увеличивается. Экономическая эффективность станка при этом методе повышается. «-»надо иметь счётчик циклов работы инструмента.

Смешанно-групповой, Группу инструментов, имеющих одинаковые среднюю стойкость и закон её распределения заменяют одновременно по мере достижения ими периода t независимо от времени работы каждого инструмента.

«+» время на замену одного инструмента уменьшается по сравнению с индивидуальной принудительной заменой, но если есть значительное рассеяние периода стойкости инструмента, то этот вариант будет целесообразен в том случае, если отказ инструмента может нанести серьёзный ущерб заготовке или станку.

Чаще всего применяются первые два метода.

Номенклатура инструмента устанавливается исходя из разработанных ТП-ов.

Количество инструмента определяют следующим образом:

Определяют величину min оборотного фонда для каждого типа инструмента:

![]() ,

,

И1- число комплектов И на рабочих местах;

И2- число комплектов И на восстановление и настройку;

И3- страховой запас в системе инструментообеспечения (определяют по нормативам в зависимости от числа замен за смену и от количества одновременно работающих инструментов).

Определяют max оборотный фонд:

![]() ,

,

ИИ- норма расхода за выбранный период времени.

В поточном производстве принимают декадную норму расхода инструмента, которую определяют на основе разработанных ТП-ов:

![]() ,

,

![]() -

суммарное время формообразования данным

типоразмером инструмента за декаду,

-

суммарное время формообразования данным

типоразмером инструмента за декаду,

![]() - действительный

срок службы данного типоразмера

инструмента с учётом всех его возможных

переточек.

- действительный

срок службы данного типоразмера

инструмента с учётом всех его возможных

переточек.

,

,

![]() -

машинное время данного типоразмера

инструмента,

-

машинное время данного типоразмера

инструмента,

n – число деталей, при обработке которых используется данный типоразмер инструмента,

![]() -

годовая программа выпуска i-ой

детали,

-

годовая программа выпуска i-ой

детали,

10 – число дней – декада.

![]() ,

,

L- длина рабочей части инструмента,

e – длина рабочей части, удаляемой при переточке,

![]() -

период стойкости инструмента,

-

период стойкости инструмента,

![]() -

коэффициент случайной убыли (0,95-0,9).

-

коэффициент случайной убыли (0,95-0,9).

Для серийного производства применяют месячную норму расхода, которую определяют по нормативам.

При укрупненном проектировании определяют потребную массу инструмента, исходя из показателей годовой потребности в РИ на один станок или тонну заготовок.

Оборотный фонд вспомогательного И устанавливают из расчёта: два комплекта настроенного инструмента….

На каждый станок и два комплекта на складе.