- •Учебник

- •Глава 1. Общие сведения о механизации и автоматизации строительства

- •1.1. Основные виды строительно-монтажных работ, их механизация и основные показатели оценки ее уровня

- •1.2. Комплексная механизация

- •1.3. Автоматизация строительных процессов

- •Глава 2. Общие сведения о строительных машинах

- •2.1. Основные понятия и определения

- •2.2. Параметры машины. Типоразмер и модель.

- •2.3. Общая классификация строительных машин

- •2.4. Структура строительной машины

- •2.5. Производительность строительной машины

- •2.6. Общие требования к машинам, машинным комплектам и структуре парков машин

- •2.7. Техническая эксплуатация

- •2.8. Исторические сведения о развитии строительных машин

- •2.9. Пути развития и повышения качества строительных машин и оборудования

- •Глава 3. Приводы строительных машин. Силовое оборудование

- •3.1. Общие понятия и определения

- •3.2. Двигатели внутреннего сгорания

- •3.3. Электрические двигатели

- •Глава 4. Трансмиссии и системы управления

- •4.1. Общие сведения о трансмиссиях

- •4.2. Фрикционные передачи

- •4.3. Ременные передачи

- •4.4. Зубчатые передачи

- •Глава 5. Гидро- и пневмоприводы

- •Глава 6. Основы автоматического управления и технические средства автоматики

- •6.1. Общие сведения о системах автоматики

- •Глава 7. Ходовое оборудование строительных машин

- •7.1. Виды ходового оборудования и их характеристики

- •7.3. Шинноколесное (пневмоколесное) и рельсоколесное ходовое оборудование

- •Глава 8. Транспортные машины

- •Глава 9. Транспортирующие машины и оборудование

- •9.1. Ленточные и пластинчатые конвейеры, эскалаторы

- •Глава 10. Грузоподъемные машины

- •10.4. Лебедки

- •Глава 11. Строительные подъемники и краны

- •11.1. Общие сведения

- •11.3. Башенные краны

- •11.4. Самоходные стреловые краны

- •11.5. Краны пролетного типа

- •11.6. Устойчивость кранов

- •11.7, Устройства безопасности

- •11.8. Техническое освидетельствование кранов, основные

- •Глава 12. Погрузочно-разгрузочные машины

- •12.1. Назначение и виды машин

- •12.2. Машины для перегрузки штучных грузов

- •12.3. Погрузочные машины для сыпучих грузов

- •Глава 13. Машины для земляных работ: общие сведения

- •13.1. Виды земляных сооружений

- •13.2. Способы разработки грунтов

- •13.3. Свойства грунтов, влияющие на трудность их разработки

- •13.4. Рабочие органы землеройных машин и их взаимодействие с грунтом

- •13.5. Общая классификация машин и оборудования для разработки грунтов

- •Глава 14. Одноковшовые экскаваторы

- •14.1. Общие сведения

- •14.2. Строительные гидравлические экскаваторы

- •14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата

- •14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата

- •14.5. Погрузочное рабочее оборудование

- •14.6. Гидравлические грейферы

- •14.7. Экскаваторы-планировщики

- •14.8. Оборудование для рыхления грунтов

- •14.9. Неполноповоротные гидравлические экскаваторы

- •14.10. Мини- и микроэкскаваторы

- •14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

- •14.12. Драглайны

- •Глава 15. Экскаваторы непрерывного действия

- •15.1. Общие сведения

- •15.2. Роторные траншейные экскаваторы

- •15.3. Цепные траншейные экскаваторы

- •Глава 16. Землеройно-транспортные машины

- •Глава 17. Бурильные машины

- •Глава 18. Машины для подготовительных работ и разработки мерзлых грунтов

- •18.1. Машины для подготовительных работ

- •19.4. Грунтоуплотняющие машины и оборудование динамического действия

- •Глава 20. Технические средства гидромеханизации

- •20.1. Общие сведения

- •Глава 21. Машины и оборудование для погружения свай

- •21.1. Способы устройства свайных фундаментов

- •Глава 22. Машины и оборудование для переработки каменных материалов

- •30...15 60...30 60 15...0 60...30 В а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно

- •Глава 23. Машины и оборудование для приготовления бетонных смесей и строительных растворов

- •23.1. Дозаторы

- •Глава 24. Машины и оборудование для бетонных работ

- •24.1. Бетононасосные установки

- •Глава 25. Машины и оборудование для отделочных и кровельных работ

- •25.1. Машины и оборудование для штукатурных работ

- •Глава 26. Ручные машины

- •26.3. Ручные машины для крепления изделий и сборки конструкций

- •26.4. Ручные машины для разрушения прочных материалов и работы по грунту

- •26.6. Ручные машины для резки, зачистки поверхностей и обработки кромок материалов

- •26.7. Ручные машины для распиловки, долбежки и строжки материалов

- •Глава 1. Общие сведения о механизации и автоматизации строительства 5

- •Глава 15. Экскаваторы непрерывного действия 422

11.4. Самоходные стреловые краны

Термин «самоходные краны» объединяет большую группу стреловых кранов, характеризуемых высокой транспортной маневренностью, независимым энергоснабжением и разнообразным рабочим оборудованием. Маневренность кранов обеспечивается ходовым оборудованием (гусеничным или пневмоколесным), приспособленным для передвижения как по дорогам с твердым покрытием, так и по грунтовым. Гусеничным ходом оборудуют преимущественно краны большой грузоподъемности, используемые на монтажных работах больших объемов с крупногабаритными грузами. Разновидностью гусеничных кранов являются краны небольшой грузоподъемности на базовых гусеничных тракторах или на базе тракторных узлов, в частности, краны-трубоукладчики, применяемые в трубопроводном строительстве.

Пневмоколесное ходовое оборудование более маневренное, чем гусеничное, допускает движение с большой скоростью по дорогам с твердым покрытием и с умеренной скоростью по грунтовым и подготовленным дорогам стройплощадок. Краны с пневмоколесным ходовым оборудованием изготавливают на базе шасси стандартных грузовых автомобилей (автомобильные краны), специализированных пневмоколесных шасси (нормальных или ко- роткобазовых) и многоосных шасси автомобильного типа.

Большая часть самоходных кранов выполняет работу в основном рабочем режиме позиционно за исключением кранов-трубо- укладчиков, рабочий режим которых включает их передвижение.

При этом для повышения устойчивости и по условиям допустимой загрузки пневматических шин краны с пневмоколесным ходовым оборудованием устанавливают на располагаемые по углам неповоротной рамы выносные опоры в виде выдвижных балок, поворотных или вертикальных откидных кронштейнов, на свободных концах которых устанавливают опирающиеся на клетки из деревянных брусьев винтовые домкраты или, чаще, гидравлические цилиндры. Кроме того, у кранов с подрессоренной ходовой частью рессоры на время работы крана блокируют специальными устройствами. При работе на неустойчивых грунтах выносные опоры иногда применяют и в гусеничных кранах.

При работе с грузами небольшой массы (до 50 % грузоподъемности крана) и продольном расположении стрелы краны на пнев- моколесном ходу могут передвигаться и работать без выносных опор. Независимость энергоснабжения самоходных кранов обеспечивается двигателями внутреннего сгорания (карбюраторными и дизельными). Все механизмы стреловых самоходных кранов оборудуют тормозами. При этом в механизмах передвижения автомобильных и пневмоколесных кранов, а также кранов на спецшасси автомобильного типа устанавливают управляемые тормоза нормально открытого типа вместе со стояночными тормозами. Иногда нормально открытые тормоза устанавливают также в кранах с башенно-стреловым оборудованием (см. ниже). Во всех других случаях устанавливают тормоза нормально закрытые, размыкаемые при включении привода.

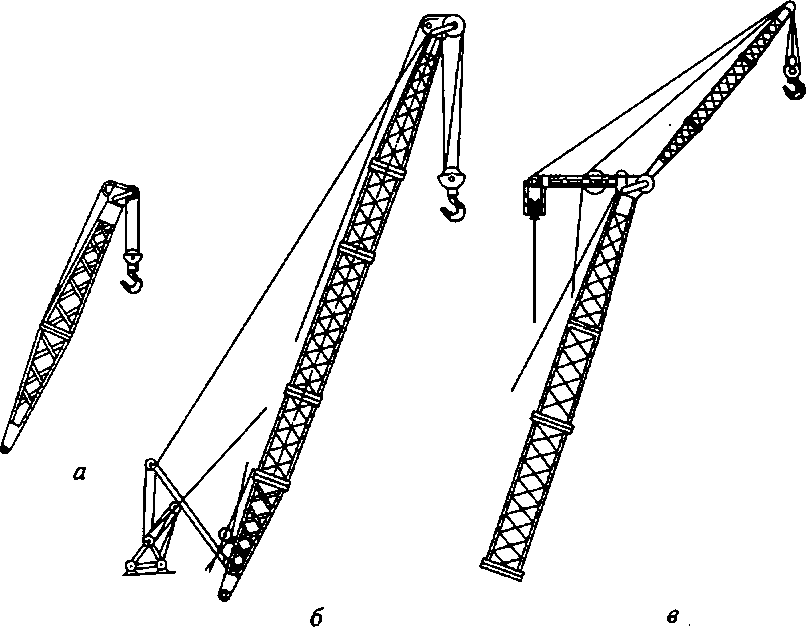

В самоходных кранах применяют разнообразные стрелы: прямые короткие (рис. 11.11, а) — для перегрузочных работ и работ со штучными и сыпучими грузами, называемые основными, для которых определяется номинальная грузоподъемность крана на всех вылетах; удлиненные вставками (рис. 11.11, б) для подъема грузов на большую высоту; с гуськами, оснащенными крюком вспомогательного подъема (рис. 11.11, в) — для перегрузочных работ с объемными штучными грузами, в том числе с контейнерами, требующими увеличенных размеров подстрелового пространства. Гусек крепят к голове стрелы шарнирно, а второй его конец закрепляют гибкой оттяжкой у основания стрелы.

Для работы на монтажных работах гусек делают управляемым, закрепив конец канатной оттяжки на барабане лебедки. Для подачи грузов вглубь возводимого здания, а также для монтажа весьма объемных объектов используют башенно-стреловое оборудование, состоящее из установленной почти вертикально с незначительным наклоном (3...5°) основной стрелы и горизонтально установленного удлиненного гуська (рис. 11.11, г). Самоходный кран с башенно-стреловым оборудованием по технологическим возможностям аналогичен башенному крану. Из-за более сложного устройства самоходного крана его эксплуатация, включая первичные затраты, обходится дороже эксплуатации башенного крана. Поэтому применять кран с башенно-стреловым оборудованием целесообразно на работах разового характера. Для кранов большой грузоподъемности (250 т и более) используют аналогичные виды

Рис. 11.11. Стреловое

и башенно-стрсловое оборудование

самоходных кранов

215

стрелового и башенно-стрелового оборудования, но с сильно развитыми поперечными размерами (рис. 11.11, д).

Вторую разновидность составляют телескопические стрелы, которыми оборудуют, в основном, краны с гидроприводом — автомобильные и на специальных самоходных шасси (см. рис. 11.16, б и 11.17). В зависимости от грузоподъемности крана телескопические стрелы бывают двух- трех-, четырех- и пятисекционными.

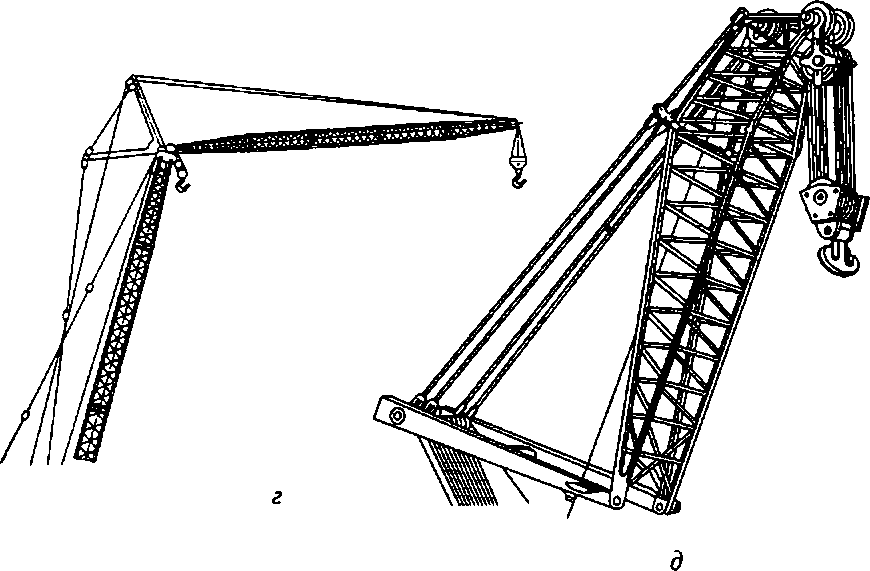

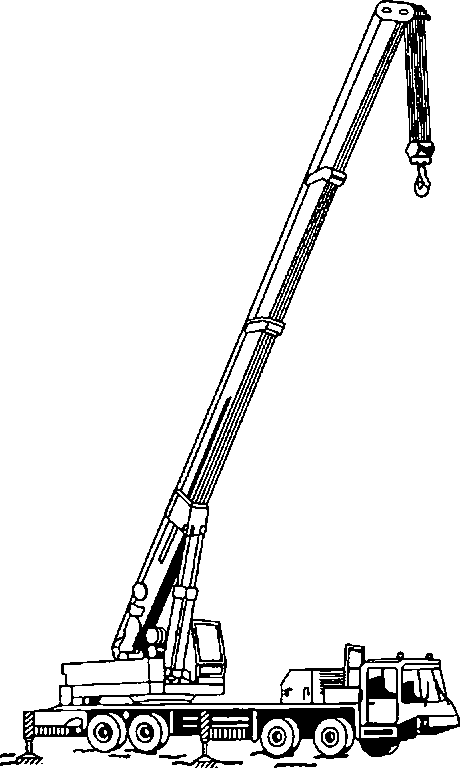

Самоходный стреловой кран (рис. 11.12) состоит из ходовой части 1, опорно-поворотного устройства 2, поворотной платформы 3 с расположенным на ней крановым оборудованием, стрелового 4 или башенно-стрелового рабочего оборудования, силовой установки, механизмов привода и системы управления.

Основными параметрами самоходных стреловых кранов являются: масса крана, грузовой момент, максимальная грузоподъемность, вылет крюка L, Л{ и Аг соответственно относительно оси вращения поворотной платформы и ребра опрокидывания с выносными опорами и без них {ребром опрокидывания называют ось, относительно которой возможно опрокидывание крана при потере им устойчивости), максимальная высота подъема крюка Н, глубина его опускания А, колея ходовой тележки К, ее база В, удельное давление на грунт (для гусеничных кранов) или нагрузка на ходовую ось (для кранов на колесном ходу), скорости подъема, опускания, посадки, отрыва и горизонтального перемещения груза, частота вращения поворотной части, рабочая и транспортная скорости передвижения, мощность силовой установки, производительность крана и др.

В технической документации и деловой переписке самоходным

Рис. 11.12. Принципиальная

схема самоходного стрелового крана

кой, гидравлической, подвеской, 8 — телескопическое, 9 — резерв). Последний нуль заменяют цифрой, обозначающей порядковый номер модели. Дополнительно, как и для башенных кранов, буквами русского алфавита обозначают очередную модернизацию, а также специальное климатическое исполнение. Пример обозначения приведен в подразд. 2.2.

Гусеничные краны (рис. 11.13) работают без выносных опор и могут передвигаться в пределах строительной площадки без предварительной подготовки трассы со скоростью 0,5... 1 км/ч, а при специальной подготовке с номинальным грузом на крюке. Грузоподъемность отечественных гусеничных кранов составляет 16... 250 т.

Рис. 11.13. Гусеничный

кран

Высокая маневренность и большая грузоподъемность обусловили их широкое применение в различных отраслях строительства на объектах с большими, в том числе с рассредоточенными, объемами работ для монтажа укрупненных конструкций и технологического оборудования. Этими качествами предопределяется высокая конкурентная способность гусеничных кранов по отношению к специальным башенным кранам, требующим устройства подкрановых путей.

Кроме кранов на собственной гусеничной базе в строительстве используются также гусеничные краны, изготовленные на базе универсальных одноковшовых экскаваторов с параметрами в пределах технической возможности базовых машин, а также изготовленные из сборочных единиц экскаваторов. Грузоподъемность последних составляет 20...63 т.

Гусеничные краны комплектуют всеми перечисленными выше видами стрелового и башенно-стрелового рабочего оборудования. Длина основных прямых стрел обычно составляет 10... 15 м. Увеличение высоты подъема крюка достигается установкой до пяти дополнительных вставных секций длиной 5... 10 м, а также гуськов различной длины.

Гусеничные краны имеют, как правило, индивидуальный электрический привод с первичным силовым агрегатом — дизелем и электрогенератором переменного трехфазного тока частотой 50 Гц, напряжением 380 и 220 В, что допускает работу от внешней электросети. Дизель-генератор устанавливают в хвостовой части поворотной платформы. Приводы всех механизмов — грузового, стре- лоподъемного, поворотного, ходового и других — построены по стандартным схемам: электродвигатель — тормоз — редуктор — рабочий орган. На кранах малой грузоподъемности, преимущественно изготовленных на базе одноковшовых экскаваторов или из экскаваторных узлов, встречается также дизельный привод с механической или гидравлической трансмиссиями.

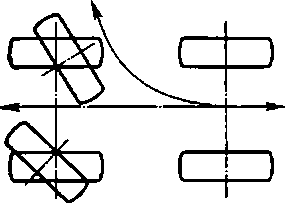

Ходовая часть гусеничных кранов состоит из неповоротной рамы, опирающейся на две приводные гусеничные тележки с многоопорными гусеничными звеньями, обеспечивающими низкие (до 0,1 МПа) давления на грунт. Каждая гусеница приводится в движение собственным механизмом. При движении на разворотах одну гусеницу затормаживают или включают двигатели гусениц для движения в разные стороны. Для повышения устойчивости у ряда моделей гусеничных кранов поперек гусениц располагают раздвижные гусеничные тележки.

Устойчивость и связанная с ней грузоподъемность гусеничных кранов в числе прочих параметров зависит от размеров опорного контура — базы и колеи. Краны с раздвижной колеей частично (только при расположении рабочего оборудования поперек гусениц) решают задачу более полной реализации возможностей использования грузоподъемности. Однако эта мера конструктивно сложная, более материалоемкая и дорогая по сравнению с традиционными конструктивными схемами гусеничных кранов. Кроме того, уширенная колея снижает маневренность машины, вследствие чего краны с раздвижной колеей целесообразно использовать в ограниченной зоне рабочих площадок со сравнительно незначительной долей передвижений всего крана в течение его рабочего цикла.

Как вариант использования самоходных гусеничных кранов, повышающих их грузонесущую способность, является замена гусеничного ходового оборудования уширенным рельсоколесным. Такая мера эффективна только для кранов большой грузоподъемности, работающих с большими вылетами груза. Рельсоколесные краны широко используют при установке кровли промышленных цехов с предварительной укрупненной наземной сборкой крупных участков, а также в гидротехническом и энергетическом строительстве.

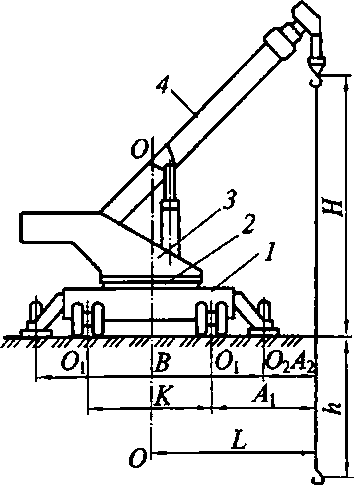

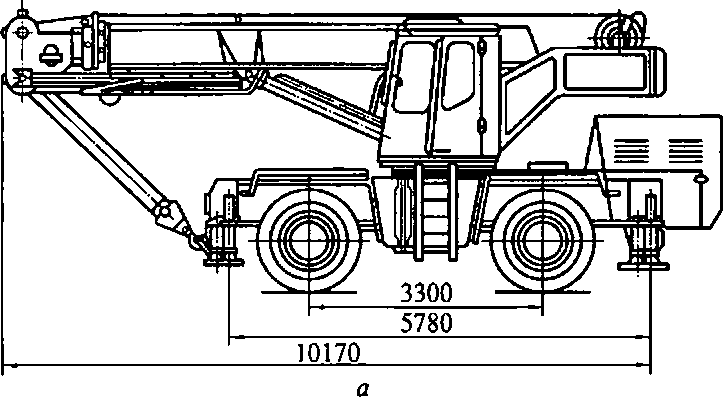

Пневмоколесные краны имеют одинаковое с гусеничными кранами назначение и сходное с ними устройство поворотной части, но отличаются пневмоколесным ходовым оборудованием. Они бывают с нормальной базой или короткобазовые. Последние обладают повышенной маневренностью, что особенно важно для работы в стесненных условиях, в том числе внутри производственных помещений. В настоящее время в нашей стране производятся и находятся в эксплуатации пневмоколесные краны типов КС и МКП грузоподъемностью 16, 25, 36 и 100 т. Пневмоколесный кран грузоподъемностью 25 т приведен на рис. 11.14.

Пневмоколесное ходовое оборудование может быть двухосным и многоосным (до пяти осей). Короткобазовые краны имеют две оси со всеми поворотными колесами, что существенно повышает их маневренность. Рабочая скорость передвижения не превышает 5 км/ч, а транспортная достигает 35 км/ч и более (до 70 км/ч).

Крановые механизмы и механизм передвижения, кроме ко- роткобазовых кранов, до последнего времени имели индивидуальный электрический привод преимущественно постоянного тока, питаемый от силовой установки, состоящей из дизеля и электрогенератора. При работе в ограниченной зоне строительной площадки вместо дизеля используют электродвигатель трехфазного тока, питаемый от внешней электросети. В приводе кранов большой грузоподъемности обычно применяют два генератора постоянного тока — основной и вспомогательный. Первый — для привода механизмов подъема и передвижения, а второй — для привода механизма вращения поворотной части и для цепей управления. В составе силовой установки пневмоколесных кранов имеются гидравлическая (для управления поворотом колес и выносными опорами) и пневматическая (для накачки камер пневматиче-

Рис. 11.14. Пневмоколесный

кран грузоподъемностью 25 т: а— общий вид;

б— транспортное положение;

в— схема поворота

ских шин и управления тормозами при буксировке крана тягачом) системы. В последнее время в этих кранах все шире применяют гидропривод.

Все грузоподъемные операции пневмоколесные краны обычно выполняют будучи установленными на выносные гидравлические опоры. Работа без выносных опор допускается только с малыми грузами, чем предопределяется невысокая маневренность кранов, являющаяся причиной их замедленного развития.

Перспективными для стесненных условий работ являются пневмоколесные краны на короткобазовом шасси с гидравлическим приводом всех механизмов и всеми поворотными колесами (рис. 11.15), обеспечивающими малый радиус разворота крана. Колеса оборудуют многослойными шинами, допускающими повышенные нагрузки. Стрелу у таких кранов выполняют раздвижной телескопической, состоящей обычно из трех секций.

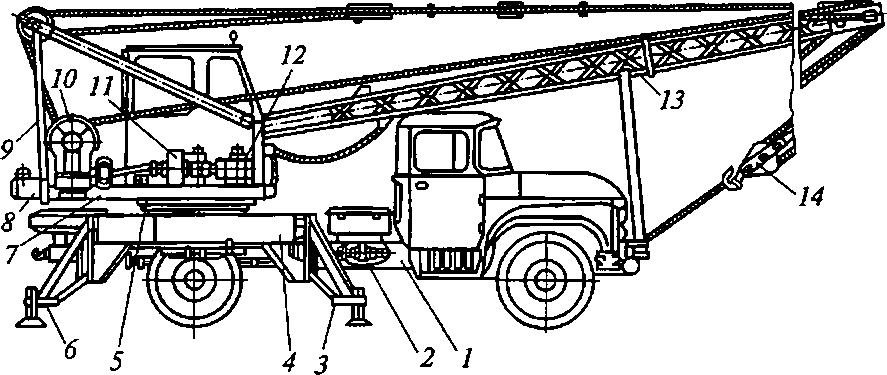

Автомобильными кранами (рис. 11.16) называют самоходные стреловые краны на базе двух- или трехосных серийно выпускаемых или усиленных шасси грузовых автомобилей. В строительстве их применяют при проведении погрузочно-разгрузочных работ и

б

Рис. 11.15. Короткобазовый пневмоколесный кран с телескопической стрелой: а — общий вид; б — схемы поворота колес

монтаже конструкций и оборудования небольших масс и размеров. В последнее время автомобильные краны широко используют для выполнения грузоподъемных работ при строительстве небольших зданий. Оборудованные двухканатным грейфером, автомобильные краны используют при перегрузке сыпучих материалов.

Грузоподъемность автомобильного крана обусловлена параметрами базового автомобиля. В настоящее время отечественная промышленность выпускает автомобильные краны грузоподъемностью 4; 6,3; 10; 16; 25 и 32 т. Паспортная грузоподъемность крана обеспечивается только при работе на четырех выносных опорах. При работе без выносных опор (но с включенными стабилизаторами, блокирующими рессорную подвеску заднего моста) допустимая грузоподъемность резко снижается. Допускается передвижение крана на малой скорости (до 5 км/ч) с заблокированной рессорной подвеской и грузом на крюке массой не более 25...30% от паспортных грузов, поднятых не выше 0,5 м стрелой, расположенной сзади автомобиля и ориентированной строго по его продольной оси. Транспортная скорость автомобильных кранов по дорогам достигает 60...70 км/ч.

|

с |

Ь |

я |

|

|

|

ь |

|

ь |

|

N |

6 ^ |

7 |

|

9 |

bd |

|

Рис.

11.16. Автомобильные краны: а

— с решетчатой стрелой и групповым

приводом: 1 — шасси грузового автомобиля;

2

— коробка отбора мощности;

3

и

6

— выносные опоры;

4 —

дополнительная рама; 5— опорно-поворотное

устройство; 7— поворотная платформа;

8— противовес;

9

— двуногая стойка;

10 —

грузовая и стреловая лебедки;

11

— реверсивно- распределительный

механизм;

12 —

механизм вращения;

13

— стрела;

14 —

крюковая подвеска; б — с телескопической

стрелой и гидравлическим индивидуальным

приводом: 1 — стрела;

2

— гидроцилиндр раздвижки секций стрелы;

3 — гидроцилиндр подъема стрелы;

4 —

механизм вращения; 5 — грузоподъемный

механизм;

6

— насос; 7 — коробка отбора мощности;

8 —

коробка передач;

9 —

двигатель

автомобиля

кабиной и крановыми механизмами соединена с его неповоротной частью опорно-поворотным устройством роликового, реже шарикового типа.

а

укомплектован дополнительной удлиненной стрелой или вставкой для удлинения основной стрелы, надставкой — гуськом и башенно-стреловым оборудованием. Угол наклона к горизонту телескопической стрелы коробчатого сечения, а также ее раздвижку обеспечивают гидравлические цилиндры. В современных кранах телескопическая стрела может раздвигаться с грузом на крюке, обеспечивая этим высокую точность установки монтируемых элементов. В последнее время гидравлические краны на автомобильном шасси с телескопическими стрелами стали снабжать дополнительным оборудованием — монтажными люльками, устанавливаемыми вместо гуська на верхней секции стрелы, что существенно расширяет область их применения.

Механизмы крана приводятся в движение от дизеля базового автомобиля через коробку отбора мощности 2 (рис. 11.16, а) (в случае группового привода) или индивидуально (при индивидуальном приводе) с использованием электрической или гидравлической трансмиссии. Кинематическая схема крана с механической трансмиссией позволяет совмещать подъем груза с поворотом платформы. Гидравлический и электрический приводы существенно упрощают кинематическую схему крана, расширяют его технологические возможности и обеспечивают более глубокое регулирование скоростей рабочих движений и дистанционность управления. В настоящее время наибольшее распространение в этих кранах имеют гидравлические трансмиссии. Крановые механизмы с гидроприводом весьма компактны, также компактна телескопическая стрела, которая быстро переводится в транспортное сдвинутое положение.

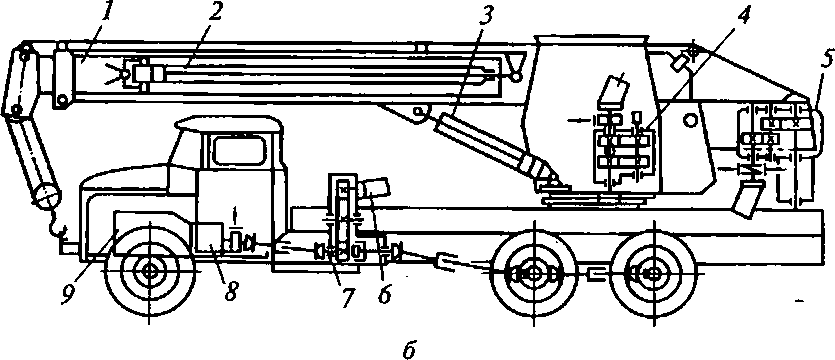

Краны на спецшасси автомобильного типа (рис. 11.17) предназначены для строительно-монтажных работ, для монтажа технологического оборудования промышленных предприятий, а также для погрузочно-разгрузочных работ. Обладая высокой подвижностью и большой грузоподъемностью, эти краны не требуют монтажа при установке в рабочее положение, обеспечивают низкую посадочную скорость груза, а также большую высоту подъема крюка. Краны на спецшасси имеют грузоподъемности — 25, 40, 50, 63, 100 и 250 т. Они являются продолжением ряда грузоподъемностей автомобильных кранов. Известны зарубежные краны на спецшасси грузоподъемностью до 1000 т. Специальные многоосные шасси (3—8 осей) этих кранов отличаются от автомобильных шасси возможностью воспринимать большие нагрузки от кранового оборудования повышенной грузоподъемности. Транспортная скорость таких кранов составляет от 45 до 60 км/ч.

Краны рассматриваемого типа состоят из двух частей — неповоротной (собственно специального шасси) и поворотной, соединенных между собой опорно-поворотным устройством обычного типа. Колесные формулы отечественных кранов — 6x4, 8x4,

12x6, 14x6. Ходовая часть оборудована пневматическими двухконтурными тормозами. Каждый контур затормаживает часть колес, поэтому даже при выходе из строя одного контура надежность торможения обеспечивается вторым контуром.

Краны на спецшасси оборудуют телескопическими стрелами, состоящими из 3— 5 секций, которые раздвигаются гидроцилиндрами. Краны большой грузоподъемности оборудуют также решетчатыми стрелами и дополнительно — решетчатыми удлинителями, гуськами или стрелами. В последнем случае рабочее оборудование крана превращается в башенно-стрело- вое. При транспортировании кранов большой грузоподъемности стрелы перевозят отдельно от крана на специаль-

Рис. 11.17. Самоходный кран на спец- нои тележке.

шасси автомобильного типа Механизмы крана также

Краны на спецшасси работают на выносных гидравлических опорах, при этом горизонтальность платформы контролируется системой автоматики.

Известны также краны большой грузоподъемности (250 т) на неприводном шасси, перемещаемые в пределах строительной площадки на небольшой скорости за 1усеничным тягачом, а при перебазировании по автомобильным дорогам с большой скоростью — за колесным тягачом.

Тракторные краны на базе гусеничных или пневмоколесных промышленных тракторов применяют для выполнения строительно- монтажных и погрузочно-разгрузочных работ в условиях бездорожья. При этом базовый трактор обычно переоборудуют, удлиняя его ходовую часть, заменяя рессорную подвеску рамы жесткой и смещая вперед силовую установку. На освободившееся место в задней части устанавливают поворотную часть, соединяя ее с неповоротной частью опорно-поворотным устройством обычного типа. В качестве силовой установки используют тракторный двигатель, приводящий крановые механизмы через механическую, гидравлическую или электрическую трансмиссии.

Гусеничные тракторные краны обычно оборудуют решетчатыми или коробчатыми прямыми и Г-образными стрелами, а пнев- моколесные краны — чаще телескопическими стрелами. Грузоподъемность выпускаемых отечественной промышленностью тракторных кранов не превышает 10 т.

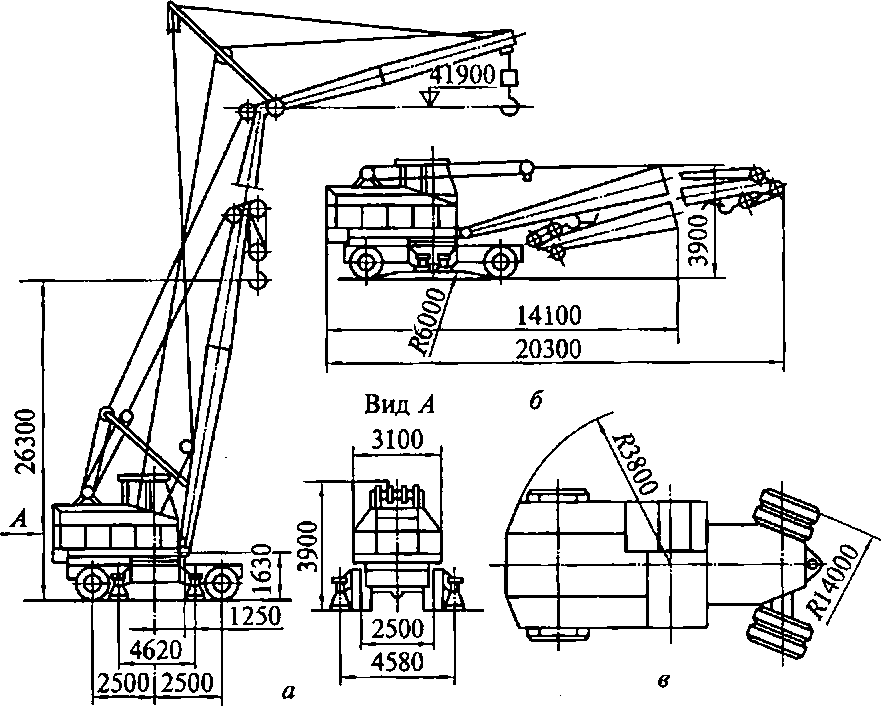

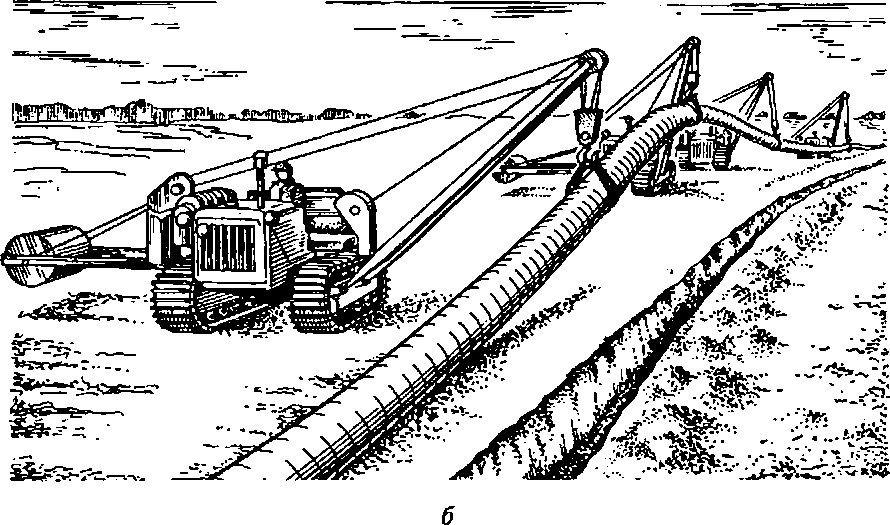

Краны-трубоукладчики (рис. 11.18, а) на базе гусеничных тракторов специальной трубоукладочной модификации, либо с усовершенствованным ходом обычных гусеничных и пневмоколесных тракторов промышленной или сельскохозяйственной модификации широко используют для выполнения грузоподъемных операций при строительстве нефте-, газо- и других трубопроводов. Эти машины оборудованы А-образной стрелой 1 коробчатого сечения, расположенной сбоку относительно продольной базы (на лонжероне гусеницы — у гусеничных машин, на нижней раме — У пневмоколесных) и удерживаемой либо полиспастной системой, либо гидроцилиндрами. Для обеспечения устойчивости с противоположной стороны установлен откидывающийся противовес (контргруз) 2, вылет которого, в зависимости от реализуемого грузового момента, регулируют гидроцилиндром 3. У трубоукладчиков малой грузоподъемности противовес обычно невыдвижной. Отличительной особенностью кранов-трубоукладчиков от других стреловых кранов является их способность передвигаться с грузом на крюке, соответствующим максимально возможному грузовому Моменту.

Основное назначение кранов-трубоукладчиков — укладка в траншею предварительно сваренного и изолированного трубопровода, одиночных труб, запорной арматуры и других штучных гру-

Рис. 11.18.

Кран-трубоукладчик (а) и трубоукладочная

колонна на укладке трубопровода в

траншею (б)

зов. Эти машины используют также на погрузочно-разгрузочных работах при перевозке труб и трубных секций (плетей) трубовозами и плетевозами, укрупненной сборке плетей из труб на трубосварочных базах и сварке в линию плетей перед укладкой трубо-

Провода в траншею. В пределах своей технической характеристики краны-трубоукладчики используют как краны общего назначения па монтажных работах при сооружении насосных и компрессор- пых станций и других объектов. Пневмоколесные трубоукладчики (грузоподъемностью 6,3 т) используют преимущественно в условиях городского строительства. Отечественная промышленность выпускает краны-трубоукладчики с номинальной грузоподъемностью 6,3 — 50 т на минимальном вылете груза, составляющем 1,5 м, при высоте подъема крюка 4,5...7,5 м.

Для повышения тяговых возможностей гусеничных трубоукладчиков, их проходимости и устойчивости гусеничные тележки удлиняют и уширяют, а в составе привода применяют ходоумень- шители. Рессорную или балансирную подвеску в передней части гусеничного хода заменяют жесткой. Грузовую и стреловую лебедки, механизм перемещения контргруза и гидравлическую систему устанавливают на прикрепленной к остову трактора верхней раме. Также жесткой подвеской соединяются колеса пневмоко- лесных кранов-трубоукладчиков с остовом базового трактора. Все крановые механизмы приводятся тракторным дизелем через механическую или гидравлическую трансмиссии. Для подъема грузов и изменения вылета стрелы используют двухбарабанные лебедки с независимым приводом барабанов либо от реверсивных тидромоторов, либо с помощью фрикционных муфт, подключающих барабаны к общей механической трансмиссии. Каждый барабан оборудован нормально замкнутым тормозом, автоматически растормаживаемым при включении гидромотора или фрикционной муфты.

Особенностью работы кранов-трубоукладчиков на укладке трубопровода в траншею является совместная работа нескольких машин с одним грузовым объектом — поднятой над землей частью Трубопровода (рис. 11.18, б). При этом нагрузка на крюке каждого Трубоукладчика зависит от многих технологически изменяемых факторов: массы поднятого участка трубопровода, формы его прогиба, разницы в уровне подвеса между смежными в трубоукладоч- Ной колонне машинами при неровном рельефе местности и др. Если по каким-либо причинам, например, при перегрузке, какой-либо трубоукладчик достигнет состояния неустойчивого равновесия с отрывом от основания гусеницы со стороны противовеса, и при |ЭТ0М его крюк немного опустится, то произойдет перераспределение общей нагрузки между другими трубоукладчиками и дальнейшего опрокидывания трубоукладчиков, неизбежного для кранов, работающих с одиночными грузами, не произойдет. При этом дополнительная нагрузка при таком перераспределении будет тем больше, чем меньше машин в составе трубоукладочной колонны. Обычно последняя состоит из 4—6 трубоукладчиков. При большем .Их числе усложняется координация совместной работы.

Для выполнения погрузочно-разгрузочных и монтажных работ краны-трубоукладчики комплектуют такелажными устройствами: универсальными канатными стропами для работы со штучными грузами, неизолированными трубами и трубными секциями; клещевыми автоматическими захватами для подъема, перемещения, стыковки неизолированных труб и секций при монтажно-свароч- ных работах; эластичными захватами (полотенцами) для подъема, перемещения и укладки в траншею изолированного трубопровода, отдельных труб и секций; троллейными подвесками для подъема, перемещения и укладки совмещенным способом (одновременно с изоляцией всего трубопровода или только их стыков в случае применения труб с заводской изоляцией); траверсами с торцовым захватом трубы для погрузки и выгрузки изолированных и неизолированных труб с трубовозов и их штабелирования на трубосварочных базах.