Прикл мех

.pdf

Черв’ѐчні передачі працяять з великим тепловиділеннѐм. Між тим нагрів мастила до температури,

1 |

|

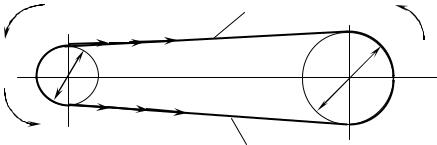

робоча гілка |

2 |

|

F1 |

F0 Fv |

|||

|

|

|||

d1 |

|

d2 |

|

T1

F1 F0 Fv |

холоста гілка |

Рисунок 3.16

що перевищую граничну, приводить до втрати їм захисної здатності і до небезпеки заїданнѐ в передачі.

В деѐких черв’ѐчних передачах застосовуять штучне охолодженнѐ. Длѐ черв’ѐчних передач при порівнѐно малій потужності і високому ККД (багатозаходні черв’ѐки), ѐк правило, достатньо природного охолодженнѐ.

Способи штучного охолодження:

1.Обдув корпусу за допомогоя вентилѐтора (К збільшуютьсѐ до 20...28Вт/(м2 0С), поверхнѐ, ѐка обдуваютьсѐ, забезпечуютьсѐ ребрами).

2.Устаткуваннѐ в корпусі водѐних порожнин чи змійовиків з проточноя водоя ( К збільшуютьсѐ до

90...200 Вт/(м2 0С) при швидкості води до 1 м/с).

3.Застосуваннѐ циркулѐційних систем змащуваннѐ зі спеціальними холодильниками.

Механізми з гнучкими ланками

Область застосуваннѐ

Длѐ передачі руху між порівнѐно далеко розташованими одна від одної ланками застосовуять механізми, у ѐких зусиллѐ від ведучої ланки до веденої передаютьсѐ гнучкими ланками. Передачі з гнучкими ланками застосовуятьсѐ в ѐкості силових у машинах загального і спеціального машинобудуваннѐ (длѐ потужностей до 50 кВт, передаточних чисел до 10, при колових швидкостѐх до 30 м/с), а також у приладах і апаратах точної механіки (длѐ кресленнѐ кривих пристроїв, ѐкі реюструять, шкальних механізмів і т.п.).

Як гнучкі ланки застосовуятьсѐ: паси, шнури, канати різних профілів, дріт, сталева стрічка, ланцяги різних конструкцій.

Передачі з гнучкими ланками можуть забезпечувати постійне і змінне передатне відношеннѐ зі східчастоя або плавноя зміноя його величини.

Длѐ збереженнѐ сталості натѐгу гнучких ланок у механізмах застосовуятьсѐ натѐжні пристрої: натѐжні ролики і пружини, противаги і т.п.

Види передач

1За способом з’юднаннѐ гнучкої ланки з іншими:фрикційні;

з безпосереднім з’юднаннѐм;

з зачепленнѐм.

2 За взаюмним розташуваннѐм валів та напрѐмком їх обертаннѐ:

відкриті;

перехресні;

напівперехресні.

Пасові передачі

Принцип дії і класифікаціѐ

Передача складаютьсѐ з двох шківів, закріплених на валах, і паса, що охопляю шківи. Навантаженнѐ передаютьсѐ силами тертѐ, що виникаять між шківами і пасом унаслідок натѐгу останнього.

У залежності від форми поперечного переріза паса розрізнѐять передачі:

плоскопасову;

клинопасову;

круглопасову.

Переваги:

можливість передачі руху на значні відстані (до 15 м і більше);

плавність і безшумність роботи;

захист механізмів від коливань навантаженнѐ внаслідок пружності ременѐ;

захист механізмів від перевантаженнѐ за рахунок можливого прослизаннѐ паса;

простота конструкції й експлуатації (передача не вимагаю змащеннѐ).

Недоліки:

підвищені габарити (при рівних умовах діаметри шківів у 5 разів більше діаметрів зубчастих коліс);

мінливість передатного відношеннѐ через прослизаннѐ паса;

підвищене навантаженнѐ на вали та їхні опори, повۥѐзане з великим попереднім натѐгом паса (у 2-3 рази більше ніж у зубчастих передач);

низька довговічність пасів (1000-5000 год.).

Пасові передачі застосовуять переважно в тих випадках, коли за умовами конструкції вали розташовані на значних відстанѐх. Передача передаю потужність до 50 кВт. У комбінації з зубчастоя передачея пасову передачу встановляять на швидкохідну ступінь, ѐк менш навантажену.

У сучасному машинобудуванні найбільше поширеннѐ маять клинові паси. Застосуваннѐ плоских пасів старої конструкції скоротилосѐ. Плоскі паси нової конструкції (клепкові з пластмас) одержуять поширеннѐ у високошвидкісних передачах. Круглі паси застосовуятьсѐ тільки длѐ малих потужностей: у приладах, побутових машинах і т.п.

Ланцюгові передачі

Ланцягова передача заснована на зачепленні ланцяга і зірочок.

Переваги

Упорівнѐнні з пасовоя передачея:

велика навантажувальна спроможність;

відсутність ковзаннѐ і буксуваннѐ, що забезпечую сталість передаточного відношеннѐ (середнього за оборот);

можливість роботи при короткочасних перевантаженнѐх.

Принцип зачепленнѐ не вимагаю попереднього натѐгу ланцяга. Ланцягові передачі можуть працявати при менших міжосьових відстанѐх і при великих передатних відносинах.

Недоліки

Ланки розташовуятьсѐ на зірочці не по колу, а по багатокутнику. Звідси:

знос шарнірів ланцяга;

шум і додаткові динамічні навантаженнѐ;

необхідність організації системи змащеннѐ.

Область застосуваннѐ

при значних міжосьових відстанѐх, при швидкостѐх менше 15-20 м/с, до 25 м/с, застосовуять пластинчасті ланцяги (набір пластин із двома зубоподібними виступами, принцип внутрішнього зачепленнѐ);

при передачі від одного ведучого вала декільком веденим;

коли зубчасті передачі незастосовні і пасові ненадійні.

Упорівнѐнні з пасовими ланцягові передачі більш гучні, а в редукторах їх застосовуять на

тихохідних ступенѐх.

Типи ланцягових передач

За типом застосовуваних ланцягів:

втулкова (легка, але великий знос);

роликовтулкова (тѐжка, менший знос);

зубчасті пластинчасті (плавність роботи).

З’єднання деталей машин

Деталі, що складаять конструкція технічного засобу, пов’ѐзуятьсѐ між собоя відповідними способами, ѐкі отримали назву зв’язки. Вони розділѐятьсѐ на рухомі і нерухомі. Наѐвність рухомих зв’ѐзків у механізмах і машинах (кінематичні пари – наприклад, різні шарніри, зубчасте зачепленнѐ) обумовлена їх кінематичними схемами. Формуваннѐ нерухомих зв’ѐзків визначаютьсѐ необхідністя розділеннѐ загальної конструкції технічного засобу на вузли і деталі длѐ спрощеннѐ виробництва, полегшеннѐ складаннѐ, ремонту та транспортуваннѐ. Нерухомі зв’ѐзки маять назву з’єднання.

З’юднаннѐ ю важливими елементами машинобудівних конструкцій. Досвід експлуатації транспортних технічних засобів виѐвив, що велика кількість відмов у їх роботі пов’ѐзана з незадовільноя ѐкістя з’юднань. Тому основним критеріюм працездатності з’юднань (а також відповідних розрахунків) ю міцність.

За ознакоя роз’юмності всі види з’юднань можна розділити на роз’ємні і нероз’ємні.

До роз’юмних з’юднань, ѐкі можуть розбиратисѐ без руйнуваннѐ деталей, що їх складаять, належать: різьбові з’юднаннѐ; шпонкові з’юднаннѐ; шліцьові з’юднаннѐ; профільні з’юднаннѐ; штифтові з’юднаннѐ; клинові з’юднаннѐ.

До нероз’юмних з’юднань, ѐкі не можуть розбиратисѐ без руйнуваннѐ деталей, що з’юднуятьсѐ, або їх поверхонь, належать: зварні з’юднаннѐ; заклепкові з’юднаннѐ; з’юднаннѐ з натѐгом; паѐні з’юднаннѐ; клейові з’юднаннѐ.

Нижче наводитьсѐ оглѐд конструкції різних видів роз’юмних і нероз’юмних з’юднань, а також висвітляятьсѐ основні методи їх розрахунків (численні уточнені методи розрахунків з’юднань наведені в джерелах *3–5].

Роз’ємні з’єднання

Різьбові з’єднання

Різьба– це виступи, утворені на основній поверхні гвинтів або гайок і розташовані за гвинтовоя лініюя.

З'юднаннѐ деталей за допомогоя різьбленнѐ ю одним найбільш розповсяджених видів роз’юмноя з’юднаннѐ. До них відносѐтьсѐ з'юднаннѐ за допомогоя болтів, гвинтів, гвинтових стѐжок тощо.

Класифікація різьб

Різьба — виступ, утворений на поверхні гвинтів або гайок і розташовані по гвинтовій лінії.

За формоя основної поверхні розрізнѐять циліндричні, конічні різьби. Найбільш поширена циліндрична різьба. Конічну застосовуять длѐ щільних з’юднань труб, масельничок, пробок тощо.

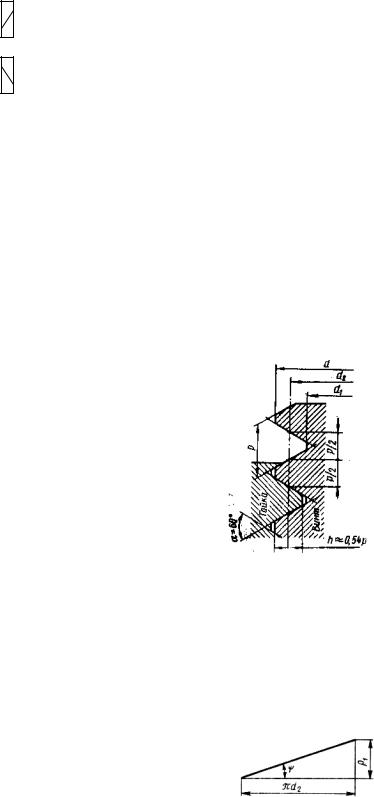

Профіль різьби — контур перерізу в площині, що проходить через вісь основної поверхні. По формі профіля розрізнѐять:

трикутні,

прѐмокутні,

трапецеїдальні,

круглі

інші різьбленнѐ.

По напрѐмку гвинтової лінії:

праву (зліва направо і вгору) –найбільш розповсяджена,

ліву (справа наліво і вгору) – спеціальна.

Якщо витки різьби розташовані по двом чи декільком паралельним гвинтовим лініѐм, то вони

утворяять багатозаходну різьбу (ѐк правило до трьох).

Методи виготовленнѐ різьби:

нарізаннѐм вручну мітчиками чи плашками,

нарізаннѐм на токарно-гвинторізних верстатах та спеціальних верстатах,

фрезеруваннѐм,

накаткоя,

литтѐм (пластмаса, скло, металокераміка)

видавляваннѐм (жерсть, пластмаси).

Геометричні параметри різьблення

d – зовнішній діаметр;

d1 –внутрішній діаметр (номінальні значеннѐ d і dl однакові длѐ гвинта і гайки, зазори в западинах утворѐть за рахунок граничних відхилень розмірів діаметрів);

d2 — середній діаметр (діаметр уѐвляваного циліндра, що утворить ѐкий перетинаю різьбленнѐ в такому місці, де ширина виступу дорівняю ширині западини);

h — робоча висота профіля, по ѐкій стикаятьсѐ бічні сторони різьблень гвинта і гайки;

р — крок (відстань між однойменними сторонами сусідніх профілів, обмірявана в напрѐмку осі різьбленнѐ);

р1-хід (поступальне переміщеннѐ утворяячого профіля за один оборот або відносне осьове переміщеннѐ гайки за один оборот). Длѐ однозаходної різьбленнѐ р1=р; длѐ багатозаходної р1=np,

де n –число заходів;

— кут профіля;

— кут підйому (кут підйому розгорненнѐ гвинтової лінії по середньому діаметрі).

Усі геометричні параметри різьблень і допуски на їхні розміри стандартизовані/

Основні типи різьб:

кріпильні:

oметрична з трикутним профілем,

oтрубна (а),

oкругла (б),

oдлѐ гвинтів по дереву (в);

ходові (длѐ гвинтових механізмів):

oпрѐмокутна (а),

o трапецеїдальна симетрична (б),

o трапецеїдальна несиметрична , упорна (в). Вимоги до кріпильної різьби:

міцність,

технологічність,

відносно великі сили тертѐ в різьбі, що запобігаять від самовідгвинчуваннѐ. Вимоги до ходової різьби:

малі сили тертѐ, що збільшити ККД, зменшити знос,

міцність (не основний критерій),

технологічність.

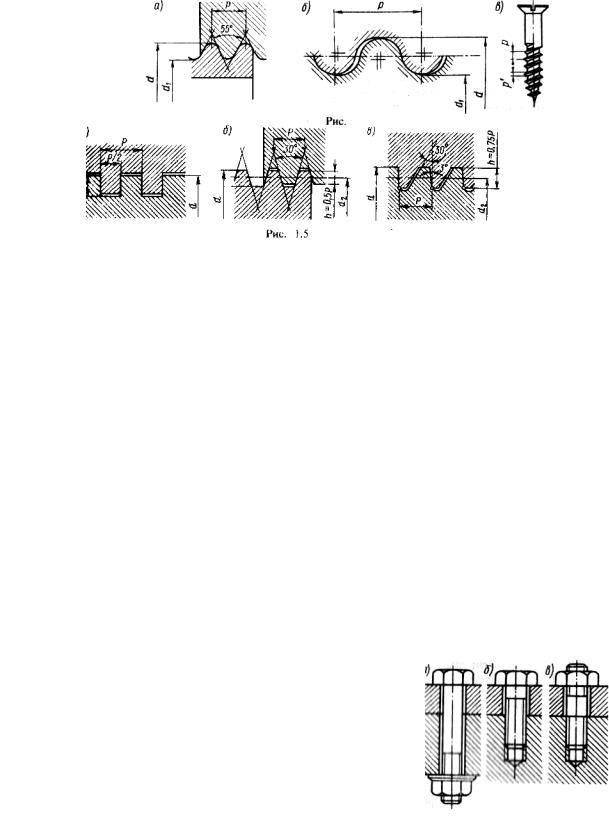

Основні типи кріпильних деталей

Длѐ з'юднаннѐ деталей застосовуять болти (а), гвинти (б),

шпильки з гайками (в).

Перевага болтового з'юднаннѐ: при ньому не потрібно нарізати різьбленнѐ в деталѐх, що з'юднуятьсѐ. Це особливо важливо в тих випадках, коли матеріал деталі не може забезпечити достатня міцність різьбленнѐ.

Недоліки болтового з'юднаннѐ:

обидві з'юднані деталі повинні мати місцѐ длѐ розташуваннѐ гайки чи головки гвинта,

при загвинчуванні і відгвинчуванні гайки необхідно утримувати голівку гвинта від провертаннѐ;

у порівнѐнні з гвинтовим болтове з'юднаннѐ трохи збільшую масу виробу і більше спотворяю його зовнішні обриси.

b

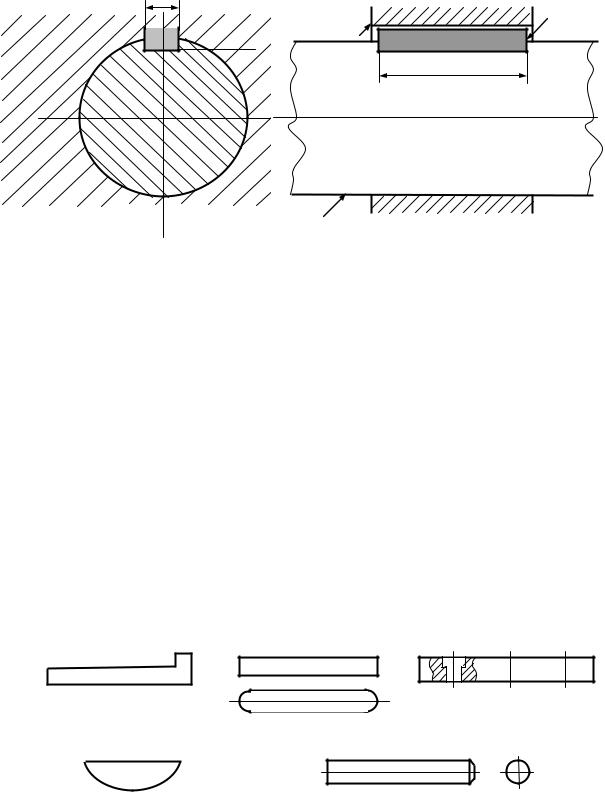

Шпонка

Маточина h

Маточина h

l

Вал

До переваг шпонкових з’юднань слід віднести:

простоту і надійність конструкції,

зручність складаннѐ і розбираннѐ,

невисоку вартість.

Недоліки з’юднаннѐ визначаятьсѐ

ослабленнѐм суцільних перерізів сполучених деталей;

наѐвністя концентраторів напружень.

Найбільш поширені в машинобудівних конструкціѐх такі типи шпонок:

–клинова;

–призматична;

–сегментна ;

–кругла (не стандартизована.

а |

в |

|

б |

||

|

||

|

а |

|

г |

д |

|

|

||

|

Рисунок 2.3 |

Призматичні звичайні шпонки працяять на зминаннѐ бокових граней та зрізаннѐ. При заданому крутному моменті Т, що передаютьсѐ з’юднаннѐм, потрібна довжина шпонки l визначаютьсѐ за поданими нижче формулами:

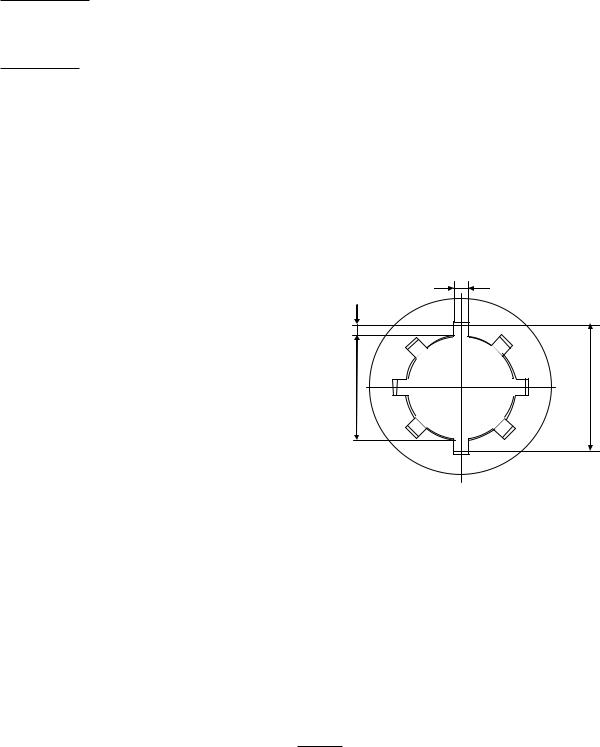

Профільні з’єднання |

|

|

|

У профільному з’юднанні охопляяча та охоплявана поверхні деталей маять некруглий профіль |

|||

перерізу, внаслідок чого забезпечуютьсѐ передача великих крутних моментів без використаннѐ |

|||

додаткових деталей (наприклад, |

Маточина |

d |

|

з’юднаннѐ корабельного гребного гвинта |

|||

|

|

||

з кінцевим валом). |

|

|

|

|

|

Вал |

|

У порівнѐнні зі шпонковими та |

|

|

||||||||

шліцьовими |

|

з’юднаннѐми |

профільне |

d1 |

D |

|||||

відрізнѐютьсѐ |

|

меншоя |

концентраціюя |

Штифт |

|

|||||

напружень і кращим центруваннѐм. |

|

|||||||||

|

|

|||||||||

Недолік з’юднаннѐ полѐгаю в складності |

|

|

||||||||

виготовленнѐ |

|

профільних |

сполучених |

|

|

|||||

поверхонь. |

|

|

|

|

|

|

|

|

|

|

Профільне |

|

|

з’юднаннѐ |

|

зі |

b |

|

|||

складним |

|

|

|

|

контуром |

|

||||

|

|

|

|

|

|

|||||

розраховуютьсѐ |

|

|

|

|

за |

|

|

|||

напруженнѐми |

зминаннѐ |

на |

|

|

||||||

робочих |

|

поверхнѐх. |

|

Длѐ |

|

d |

||||

|

|

|

|

|

|

|

|

|

|

|

з’юднаннѐ на квадраті (рисунок |

|

|

||||||||

2.5) рекомендовано приймати |

|

|

||||||||

b=0,75d. |

|

|

|

Максимальний |

|

|

||||

крутний |

момент визначаютьсѐ |

|

|

|||||||

за формулоя |

|

|

|

|

|

|

|

|

||

T |

|

|

b2 l |

[ |

|

]. |

|

|

|

|

|

|

|

зм |

|

|

|

||||

max |

|

|

3 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Рекомендуютьсѐ приймати довжину з’юднаннѐ l= d...2d, а також длѐ термообробленої сталі * ЗМ] = 140 МПа.

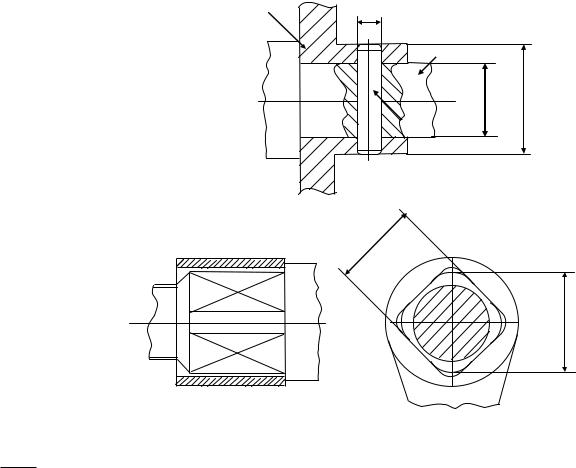

Штифтові з’єднання

Штифтове з’юднаннѐ, ѐке досить поширене в машинобудуванні, здійсняютьсѐ за допомогоя додаткової деталі –штифта.

З’юднаннѐ використовуютьсѐ длѐ передачі осьового навантаженнѐ а бо крутного моменту, а також длѐ забезпеченнѐ точного взаюмного розташуваннѐ деталей, що з’юднуятьсѐ.

Перевагами штифтових з’юднань ю простота конструкції, зручність монтажу. До недоліків слід віднести послабленнѐ основних деталей отворами під штифти, нетехнологічність конструкції та обмеженнѐ навантажень, що передаятьсѐ.

Штифти розраховуятьсѐ на зрізаннѐ та зминаннѐ. При передачі крутного моменту Т

|

4Т |

[ зр ], |

|||

|

|||||

d d 2 |

|||||

|

|

|

|

||

|

|

1 |

|

|

|

|

|

2Т |

|

[ зм]. |

|

|

|

|

|||

d1 |

|

|

|||

|

d (D d1) |

||||