- •С.П.Білошицький

- •Методичні рекомендації

- •Для виконання самостійних робіт студентів з предмета

- •«Ремонт машин»

- •Самостійна робота №1

- •Самостійна робота – 2

- •Самостійна робота – 3

- •Самостійна робота – 4

- •Самостійна робота – 5

- •Самостійна робота – 6

- •Самостійна робота – 7

- •Самостійна робота – 8

- •Самостійна робота – 9

- •Самостійна робота – 10

- •Самостійна робота – 11

- •Самостійна робота – 12

- •Самостійна робота – 13

- •Самостійна робота – 14

- •Самостійна робота – 15

- •Самостійна робота – 16

- •Самостійна робота – 17

- •Самостійна робота – 18

- •Самостійна робота – 19

- •Самостійна робота – 20

- •Самостійна робота – 21

- •Самостійна робота – 22

- •Самостійна робота – 23

- •Самостійна робота – 24

- •Самостійна робота – 25

- •Самостійна робота – 26

- •Самостійна робота – 27

Самостійна робота – 7

Тема: Послідовність розбирання машин і агрегатів

1.Технологічний процес розбирання машин.

2.Розбирання типових спряжень.

3. Організація робочих місць, інструмент і обладнання.

1.Технологічний процес розбирання машин.

Розбирають машину, як правило, спочатку на агрегати і вузли, а потім їх – на деталі. Розбирання виконують в розбирально-мийному відділенні або цеху відповідно до технологічних карт, в яких вказується послідовність розбирання машини (агрегату), використане устаткування, інструмент і пристосування, а також технічні умови виконання розбиральних операцій.

Процес розбирання починають із зняття тих агрегатів і вузлів, які перешкоджають демонтажу інших елементів машини: робочих органів, кабін, капотів, огорож, паливних баків. Потім знімають механізми керування, силові передачі, двигун; в останню чергу від'єднують агрегати ходової частини.

В умовах крупносерійного і масового виробництва розбиральні процеси виконують потоковим методом (на конвеєрі), всерійному і одиничному – на столах, верстаках і розбиральних стендах.

Спеціальні агрегати і вузли (двигун, прилади паливної апаратури і інше.) без розбирання відправляють на відповідні дільниці, де їх ремонтують.

Після зняття з машини габаритних вузлів їх встановлюють на спеціальні стелажі, транспортери, візки і доставляютьдо місця розбирання. Деталі, які легко ушкоджуються рекомендується упаковувати в тару.

Для полегшення праці і підвищення її продуктивності при виконанні процесів розбирання широко застосовують підйомно-транспортні засоби: лебідки, кари, кран-балки, мостові крани, конвейєри, рольганги та ін.

2.Розбирання типових спряжень.

При розбиранні нарізних з'єднань слід мати на увазі, що для виконання цієї операції необхідно прикласти крутний момент в 1,5…2,5 рази більший, ніж був прикладений при складанні цього ж нового з'єднання, тому необхідно застосовувати електро- і пневмо- гайковерти, замість гайкових ключів. Це також сприяє підвищенню продуктивності розбирання.

Для розбирання з гарантованим натягом використовують різні знімачі (універсальні і спеціальні). Наприклад, для випресування із посадочних місць підшипників кочення застосовують цанговий знімник. Для розбирання крупних вузлів використовують гвинтові і гідравлічні преси, а також спеціальні розбиральні стенди.

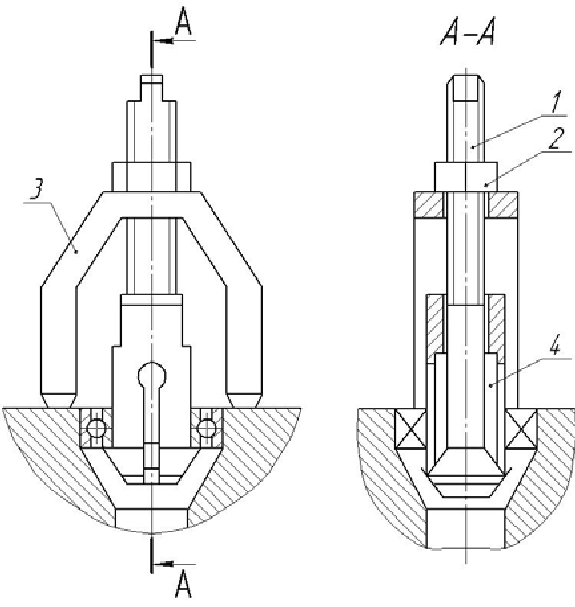

Рис.3 - Цанговий знімач

1 – гвинт; 2 – гайка; 3 – упор; 4 – цанга

Нерухомі нероз’ємні з’єднання розбирають тільки у випадку деформації з’єднаних деталей або при ушкодженні зварних швів. При ушкодженні клепкових з’єднань (ослаблення клепок) відрубують головки клепок, відновлюють отвори і ставлять нові клепки.

При ушкодженні зварних швів вирубують шов, виправляють деталі, розфасовують місця з’єднань і зварюють знову.

Для створення безпечних і нешкідливих умов праці необхідно правильно експлуатувати підйомно-транспортнізасоби і робочий інструмент, слідкувати за їх справністю.

3. Організація робочих місць, інструмент і обладнання.

Кожна комірка має призначатися для одного виду інструменту. В одному з інструментальних ящиків верстака, уздовж його бічних сторін, прибивають по 3-4 східчастих планки, на які кладуть напилки; при цьому напилки великих розмірів розташовують на нижніх сходинках, а малих - на верхніх.

Дно ящика ділять на кілька клітин для зберігання свердел, розгорток, мітчиків і плашок. На решті площі ящика необхідно зберігати більш грубий інструмент, такий, як молотки, зубила та інше. Вимірювальні інструменти зберігають у спеціальних футлярах або в дерев'яних коробках.

Після закінчення роботи використані інструменти й пристосування очищають від бруду і масла і протирають. Напилки необхідно очистити від металевих тирси і бруду дротяною щіткою, витерти чистою ганчіркою або серветкою. Робочі частини різального і вимірювального інструмента слід змащувати тонким шаром вазеліну. Поверхня верстака очищають щіткою від стружки і сміття.

Робоче місце має мати гарней індивідуальне освітлення. Світло повинне падати на оброблюваний предмет, а не на обличчя працюючого. Бажано, щоб світло було розсіяним і не створював відблисків, що заважають працювати.

Слюсарний верстак

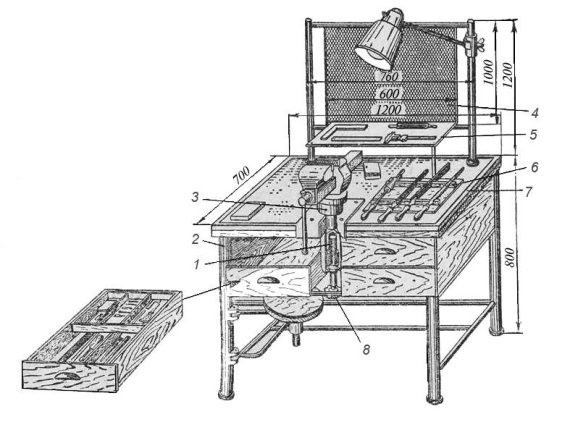

Для виконання ручних робіт більшість робочих місць обладнується слюсарним верстаком, на якому встановлюють лещата і розкладають необхідні для роботи інструменти, пристосування, матеріали.

Верстат (рис. 4) являє собою спеціальний стіл, на якому виконують слюсарні роботи. Він повинен бути міцним і стійким. Каркас верстата зварної конструкції з чавунних або сталевих труб, сталевого профілю (куточка). Кришку (стільницю) верстаків виготовляють з дощок товщиною 50-60 мм (з твердих порід дерева). Така стільниця не буде прогинатися і тремтіти під час виконання робіт. Стільницю, в залежності від характеру виконуваних на верстаті робіт, покривають листовим залізом товщиною 1-2 мм, лінолеумом або фанерою. По периметру стільницю бажано окантувати бортиком, щоб з неї не скочувалися деталі.

Під стільницею верстака бажано мати два-три висувних ящика, розділених на ряд осередків для зберігання в певному порядку інструментів і дрібних деталей.

Розміри слюсарного верстата повинні бути наступними: у довжину 1000-1200 мм, завширшки 700-800 мм, у висоту 800-900 мм.

Особливо зручні верстаки з регульованою висотою ніжок, які при необхідності дозволяють встановлювати верстат по зростанню слюсаря.

Для зручності роботи до ніжки верстата можна прикріпити відкидне сидіння. Для оберігання від стружки, розлітається під час рубки металу, верстак бажано захистити дротяною сіткою, натягнутою на рамку.

Слюсарні лещата

Слюсарні лещата представляють собою затискні пристосування для утримання оброблюваної деталі в потрібному положенні. В залежності від характеру роботи застосовують стулова, паралельні і ручні лещата.

Рис. 4 - Слюсарний верстак з регульованими по висоті лещатами:

1 - гвинт підйому, 2 - каркас, 3 – труба, 4 - сітка, 5 - поличка, 6 – планшет,7-рамка,

8 - маховичок

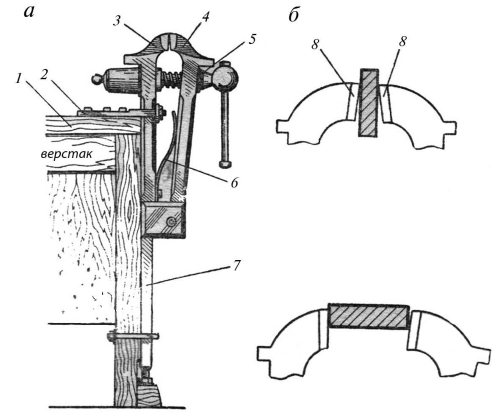

Стулові лещата отримали свою назву від способу кріплення їх на дерев'яній основі у вигляді стільця, але їх можна закріпити і на верстаті. Застосовуються стулова лещата в основному для виконання грубих важких робіт, пов'язаних із застосуванням ударного навантаження, - при рубці, клепки, згинанні і так далі.

Вони складаються з нерухомої 3 і рухомий 4 губок (рис. 5, а). При обертанні затискного гвинта 5 рухлива губка 4 переміщається і затискає деталь; при вивінчіваніі гвинта 5 під дією пружини 6 рухлива губка відходить і звільняє деталь. Кріплення Стулова лещат до верстата виробляють планкою (лапками) 2, а для більшої їх стійкості нерухома губка 3 має подовжений стрижень 7, який прикріплюється до ніжки верстата.

Стулова лещата отковивают з конструкційної вуглецевої сталі.

Ширина губок в залежності від типу і розміру Стулова лещат має розміри 100, 130, 150, 180 мм, найбільша розкриття губок - 90, 130, 150 і 180 мм.

На робочі частини губок наварюється накладка з інструментальної сталі або зміцнюються на гвинтах спеціальні пластини 8 (накладні губки, рис. 5, б). Робочі поверхні цих пластин насікають хрестоподібної насічкою і гартуються.

Перевагами Стулова лещат є простота конструкції і висока міцність. Недоліком Стулова лещат є те, що робочі поверхні губок не у всіх положеннях паралельні один одному, внаслідок чого при затиску вузькі оброблювані предмети захоплюються тільки верхніми краями губок, а широкі - тільки нижніми (рис. 2, б), що не забезпечує міцності закріплення. Крім того, губки лещат при затиску врізаються в деталь, утворюючи на її поверхні вм'ятини.

Рис 5.– Стулові лещата

При виконанні слюсарних робіт користуються різноманітними інструментами і пристосуваннями. Робочий інструмент слюсаря поділяється на ручний і механізований.

Типовий набір ручного інструменту ділиться на:

а) ріжучі інструменти - зубила, крейцмейселі, набір напилків, ножівка, шабери, спіральні свердла, циліндричні і конічні розгортки, круглі плашки, мітчики, абразивні інструменти (бруски і пасти) та ін;

б) допоміжні інструменти - слюсарний і рихтувальні молотки, керн, чертілка, розмічальний циркуль, плашкодержатель, комірець і т. п.;

в) слюсарно-складальні інструменти - викрутки, гайкові ключі, борідок, плоскогубці, ручні тиски та ін

Молотки слюсарні є найбільш поширеним ударним інструментом. Вони служать для нанесення ударів при рубці, пробитті отворів, клепки, виправлення й т. д. У слюсарній справі застосовуються молотки двох типів - з круглими і квадратними бойками (рис. 6, а). Молотки з круглим бойком застосовують в тих випадках, коли потрібна значна сила або точність удару. Молотки з квадратним бойком вибирають для простіших робіт. Молотки виготовляються зі сталей марок 50, 40Х або зі сталі У7; їх робочі частини - бойок і носок - піддають загартуванню на довжину не менше 15 мм з подальшою зачисткою і поліруванням.

Вага молотків в залежності від призначення варіюється в наступних межах: 50, 100, 200 і 300 г - для виконання інструментальних робіт, 400, 500 і 600 г - для слюсарних робіт, 800, 1000 г - для ремонтних робіт.

Матеріалом для ручок молотків служать кизил, горобина, клен, граб, береза - породи дерев, деревина яких відрізняється міцністю і пружністю. У перетині ручка повинна бути овальної, а її вільний кінець роблять в півтора рази товще, ніж у отвори молотка. Довжина ручки залежить від ваги молотка. В середньому вона робиться довжиною 250-350 мм; для молотків вагою 50-200 г довжина ручок береться 200-270 мм, для важких - 350-400 мм. Кінець ручки, на який насаджується молоток, розклинюється дерев'яним клином, змазаним столярним клеєм, або ж металевим клином з насічкою.

Зубило застосовується для разрубане на частини металу різного профілю, видалення припусків з поверхні заготовки, зрубування припливів і літників на литих заготовках, головок заклепок при ремонті заклепочних з'єднань та ін.

Зубило складається з трьох частин - робочої, середньої і ударної. Робоча частина зубила має форму клина, кути заточування якого вибираються в залежності від оброблюваного матеріалу. Середній частини слюсарного зубила надається овальне або багатогранне перетин без гострих ребер на бокових гранях, щоб не поранити руки. Голівці (ударної частини) зубила надається форма усіченого конуса.

Механізовані ручні інструменти можна розділити за видами операцій, для виконання яких вони призначені, на інструменти для рубки і розрізання металів, обпилювання, шліфування і зачистки деталей, обробки отворів, нарізування різьблення, шабрування і притирання, для складання різьбових з'єднань та інше.

Залежно від типу двигуна розрізняють інструменти електрифіковані, що живляться електричним струмом, та пневматичні, що діють від стисненого повітря.

Механізований ручний інструмент поділяють також за характером руху робочого органу - шпинделя - на інструмент з обертальним і зі зворотно-поступальним рухом робочого органа.

Серед механізованих інструментів електричного дії найбільше застосування знаходять Електрогайковерти, електрошпільковерти, електродрилі, шліфувальні та полірувальні машини, електронапільнікі, резьбонарезателі; до інструментів пневматичної дії відносяться: гайковерти, механічні викрутки, молотки, свердлильні машинки і ін.

Повинен знати і розуміти:

1.Технологічний процес розбирання машин.

2.Розбирання типових спряжень.

3. Організація робочих місць, інструмент і обладнання.

Контрольні питання:

1. Що таке процес розбирання ?

2. Види типових наборів ручного інструмента?

Література:

1. С.К. Полянський, В.М. Коваленко „Експлуатаційні матеріали”: Підручник. - К.: Либідь, 2003 р.

2. Навчальний посібник/ Упор. В.Я. Чабанний. - Кіровоград: Центрально-Українське видавництво, 2007. - 348 с.

3. Зсилка з інтернету: http://studyes.com.ua/technicheskie/rozbirannya-mittya-agregat-v-vuzl-v-detaley-dviguna-vnutr-shnogo-zgorannya.html