- •С.П.Білошицький

- •Методичні рекомендації

- •Для виконання самостійних робіт студентів з предмета

- •«Ремонт машин»

- •Самостійна робота №1

- •Самостійна робота – 2

- •Самостійна робота – 3

- •Самостійна робота – 4

- •Самостійна робота – 5

- •Самостійна робота – 6

- •Самостійна робота – 7

- •Самостійна робота – 8

- •Самостійна робота – 9

- •Самостійна робота – 10

- •Самостійна робота – 11

- •Самостійна робота – 12

- •Самостійна робота – 13

- •Самостійна робота – 14

- •Самостійна робота – 15

- •Самостійна робота – 16

- •Самостійна робота – 17

- •Самостійна робота – 18

- •Самостійна робота – 19

- •Самостійна робота – 20

- •Самостійна робота – 21

- •Самостійна робота – 22

- •Самостійна робота – 23

- •Самостійна робота – 24

- •Самостійна робота – 25

- •Самостійна робота – 26

- •Самостійна робота – 27

Самостійна робота – 11

Тема: Обладнання та пристосування складальних цехів. Техніка безпеки при складальних операціях

1.Обладнання складального цеху

2.Техніка безпеки при складання машин

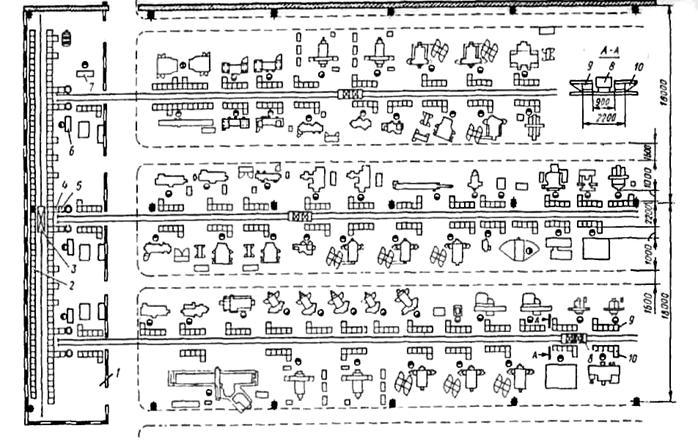

1. Розглянемо типові схеми планів дільниць механічного оброблення в серійному виробництві з використанням автоматизованих транспортно накопичувальних систем (рис. 8), які характеризуються високою надійністю і можуть застосовуватися в режимі ручного керування та з частковим використанням верстатів з ЧПК.

Рис.8 - Схема плану дільниці механічного оброблення з автоматизованою транспортно-складською системою

Дільниця має три групові потокові лінії оброблення деталей типу тіл обертання. Механізований комплектувальний склад 1 заготовок, напів фабрикатів, інструментів вміщує збірні багатоярусні стелажі 2 з автоматизованим краном-штабелером 3. Для кожної лінії передбачено дільницю комплектування партій заготовок, необхідних для заточування інструментів, пристроїв, а також комплектування технологічної документації (креслень, маршрутно-операційних карт). Дільниця комплектування обладнана рольгангом 4 з поворотним столом 5 для приймання та видачі тари із заготовками і диспетчерським пультом 6 для зв'язку з робочими місцями лінії.

Для керування автоматизованим краном-штабелером передбачено контрольно-диспетчерський пункт 7. В цій зоні знаходиться приймально-відпускний майданчик складу. Транспортування скомплектованої партії заготовок з пристроєм і необхідними інструментами на робочі місця здійснюється кареткою-оператором 8 з телескопічним столом по команді з диспетчерського пульта 6. Кожне робоче місце обладнано п'ятимісним столом 9 з консольно-рухомою секцією 10. Приймальний стіл 9 має позицію приймання та відправлення і три позиції накопичування тари. Передачу тари з однієї позиції на іншу здійснює робітник за допомогою рухомої секції 10.

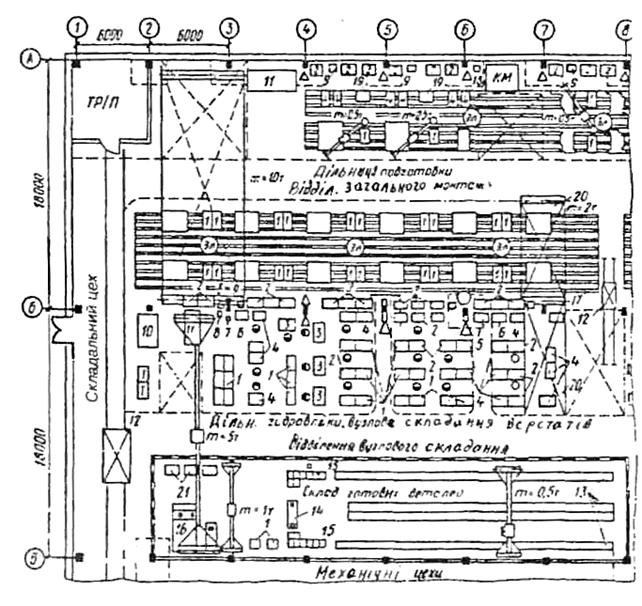

Рис.9 - План розміщення обладнання та робочих місць складального цеху шліфувальних верстатів

Як видно із наведеної схеми, у двох прогонах завширшки по 18 м розташовано три лінії механооброблення. Подачу заготовок, пристроїв та інструментів в зону комплектувального складу здійснює підлоговий транспорт. Склад призначений для зберігання заготовок, готових деталей і міжопераційного зберігання напівфабрикатів.

На рис. 9 показано планування частини складального цеху заводу шліфувальних верстатів. Цех розташований в двох прогонах, які завширшки 18 м, обладнанні підвісною кран-балкою на дільницях вузлового складання та мостовим краном вантажопідйомністю 10 т. відділенні загального монтажу.

Станини та інші габаритні корпусні деталі транспортують із механічного цеху в складальний електричним рейковим візком. Дрібні та середньогабаритні деталі транспортують на склад готових деталей електрокарами в уніфікованій тарі. Зберігають деталі та комплектувальні вироби в комірках багатоярусних стелажів в тарі. Для переміщення деталей на складі служать кран-балка та кран-штабелер. На складі проходить комплектування партії деталей і комплектувальних виробів перед відправленням їх на складання. Для цього передбачено робочі місця з роликовими конвеєрами.

Скомплектовані деталі та вироби електрокарами або підвісною кран-балкою передають на дільницю вузлового складання, яка виконається на складальних столах, верстатах і випробувальних стендах. Складені вузли за допомогою крана та перевантажувального візка доставляють в прогін загального складання верстатів.

Загальне складання здійснюють на панельних стендах, виготовлених у вигляді бетонних плит. Неподалік на стендах розміщені стелажі-підставки для виробів, а також необхідного інструмента, а вздовж стендів — верстаки та складальні столи для попереднього складання окремих вузлів і механізмів.

Встановлення габаритних базових деталей на складальні стенди та монтаж масивних вузлів здійснюють мостовим крапом, а також консольно-поворотними кранами, які розміщені безпосередньо біля робочих місць.

Що стосується планів-схем організації робіт для вузлового та загального складання виробів, то їх можна формувати в кількох приміщеннях і в одному приміщенні. Процедуру формування плану складального цеху здійснюють на основі компонувальної схеми цілого корпусу. Розташування дільниць складання на компонувальному плані повинно бути відповідно до маршруту проходження техпроцесу складання, а саме: слюсарне оброблення деталей: складання вузлів та механізмів: загальне складання машини: випробування виробу: фарбування виробу, пакування виробу і відправлення його до споживача.

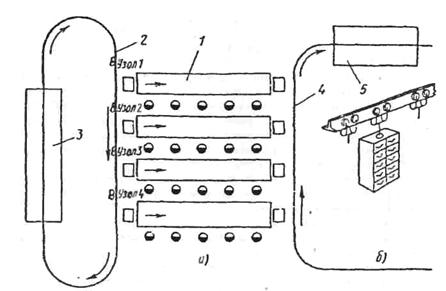

Рис. 10 - Схема організації робіт для виконання вузлового та загального складання виробів у різних приміщеннях

Рис. 11 - План-схема потоків вузлового та загального складання при розташуванні їх в одному приміщенні:

конвеєри складання вузлів, 2 - перекидувач вузлів: 3 -головний складальний конвеєр

Коли йдеться про види складання, то воно може бути вузловим або потоковим на конвеєрній лінії. На рис. 11 показано організацію робіт дія вузлового та загального складання виробів в різних приміщеннях. Конвеєри вузлового складання розташовані паралельно в кілька рядів. Деталі для складання вузлів подають підвісним транспортним конвеєром 2. на підвісках якого закріплено етажерки з тарою, пофарбованою в різні кольори відповідно до номерів вузлів на складальних конвеєрах . Комплекти деталей для складання в комплектувальному складі 3 вкладають в рухомі етажерки. Робітники на перших операціях складальних конвеєрів використовують тару відповідного кольору з укладеними в ній деталями і перекладають комплект деталей в тару конвеєра вузлового складання. На кінцевому робочому місці складений вузол потім вкладають в спеціальну тару, яка встановлюється складальником в одну із етажерок підвісного транспортного конвеєра 4, для подачі складених вузлів на загальне складання машини. Окремі деталі, які повинні надходити на загальне складання без вузлів, вкладують у тару в комплектувальній коморі 5.

В тому випадку, коли вузлове та загальне складання здійснюють в одному цеху чи відділенні, напрямок потоків складання окремих вузлів розташовують перпендикулярно до лінії загального складання машини для того, щоби кінцева операція складання вузла виконувалась поблизу місця встановлення його на лінію загального складання. Фарбувальні та сушильні камери розташовують як на лінії загального складання, так і на лініях вузлового складання.

При плануванні робочих місць на дільницях складання передбачають таке устаткування: складальні автомати та напівавтомати, стенди, рейкові та безрейкові візки, конвеєри, наземні рейкові дороги, підвісні монорейкові дороги, автоматичні та напівавтоматичні лінії, верстаки, стелажі та інше спорядження для забезпечення конкретних умов праці складальників. На планах робочих місць вказують розміщення габаритних деталей, вузлів, комплектуючих виробів, які йдуть на загальне складання машини: місце спуску підвісних конвеєрів для навішування і знімання вузлів, що подаються із механічних цехів або зі складів, а також необхідні проходи, проїзди тощо.

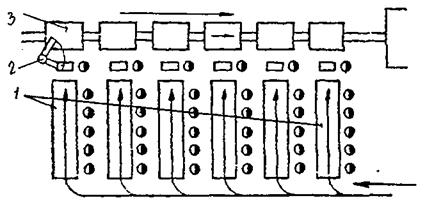

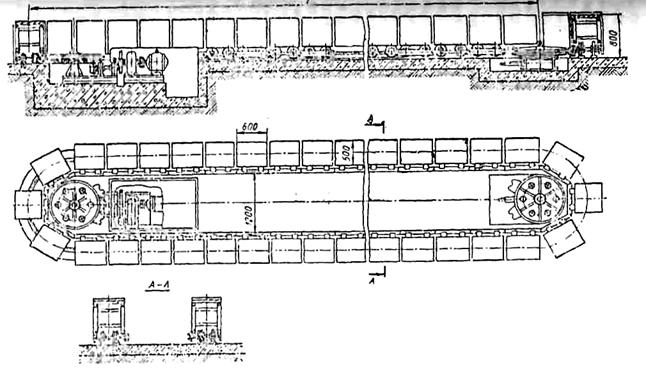

Рис.12 - Горизонтально-замкнутий візковий конвеєр

Загальний вигляд горизонтально-замкнутого візкового конвеєра, який застосовують для переміщення вузлів, габаритних деталей на складальних операціях показано на Рис.12.

2. На робочих місцях усі предмети повинні займати певне місце. Зайві предмети не допускаються. Розлиті нафтопродукти, мийні засоби тощо слід прибирати – підлога повинна бути сухою. На робочих місцях із бетонованою підлогою обладнують переносні дерев'яні настили. Розміри проходів між робочими місцями (станками, стендами та ін.) і робочих зон мають відповідати встановленим нормам, захаращувати їх забороняється. Приміщення, в яких спостерігають загазованість та виділення вибухонебезпечних й шкідливих парів і газів, ізолюють одне від одного та від інших приміщень, а також забезпечують припливно-витяжною вентиляцією. Вхідні двері і ворота приміщень мають відкриватися назовні. Для запобігання протягам усі зовнішні входи та в'їзди повинні мати тамбури.

Струмоприймачі необхідно заземлювати, електричні провідники – надійно ізолювати й закривати трубами і кожухами.

Забороняється використовувати запобіжники, що не відповідають електросхемам, або заміняти їх під напругою. Освітлення, температура, вологість повітря, вібрація, шум у приміщеннях неповинні перевищувати встановлених меж.

Підйомно-транспортні пристрої, захвати, троси тощо мають бути справними і випробуваними. Перед підніманням вантажу слід переконатися, що захват надійно його охоплює.

Підіймати й опускати вантаж необхідно тільки вертикально. Не можна стояти під піднятим вантажем. При транспортуванні робітник повинен знаходитись позаду нього.

Відкриті рухомі частини верстатів, стендів, випробовуваних складальних одиниць і машин повинні бути надійно захищені. Забороняється працювати на несправному обладнанні, а також при показаннях приладів, що перевищують допустимі значення; використовувати несправний інструмент, пристосування. Обслуговувати машину можна тільки при гарантованій стійкості. Перед запуском обладнання і машин необхідно переконатися в тому, що пристосування і об'єкти, які випробовуються, перебувають у відповідному (безпечному) положенні.

До роботи з використанням обладнання, механізмів, механізованого інструменту, приладів тощо робітник допускаються після вивчення їхньої будови і правил безпечної експлуатації. Вмикання обладнання, підйомно-транспортних засобів, механізованого інструменту, двигунів, машин здійснюють після того, як усі працюючі на цьому робочому місці про це попереджені.

При роботі з електрифікованим інструментом потрібно користуватися діелектричними рукавицями, випробуваними увстановлені строки на електропровідність. Під час роботи електроінструмент необхідно заземлювати. При використанні пневмо- інструменту повітря подавати після встановлення його в робоче положення. Заміна робочого інструменту в пневмо- електро інструменті дозволяється тільки при відключенні його віделектричної (повітряної) мережі. Не можна переходити на інше робоче місце з увімкнутим в мережу інструментом.

Працювати дозволяється тільки у відповідному спецодязі,що не утруднює рухів. Не допускається наявність звисаючих кінців; рукави повинні бути застебнуті, а волосся прибране підголовний убір.

Роботи, пов'язані із можливістю ураження очей, шкіри рук, необхідно виконувати тільки в захисних засобах (окулярах, щитках, рукавицях, чоботах та ін.).

На місці виконання робіт не повинні знаходитись сторонні особи. На робочих місцях мають бути вивішені правила (інструкції) з техніки безпеки і таблички з попереджувальними написами. Кожний робітник повинен уміти надавати собі чи товаришу першу медичну допомогу при механічних (електрикних) травмах та отруєннях.

На всіх робочих місцях мають бути наочні посібники з техніки безпеки, плакати, попереджувальні написи, написи з відповідних інструкцій та правил.

Робітники повинні бути забезпечені відповідним спецодягом, спецвзуттям і захисними пристроями відповідно до діючих норм. До діагностування, обслуговування, ремонту машин допускаються робітники, які пройшли спеціальну підготовку і мають відповідні посвідчення, а також отримали інструктаж з техніки безпеки на одному робочому місці (дільниці) та продемонстрували безпечні прийоми роботи. Інструктаж повинен бути оформлений у відповідних документах.

Ремонтно-обслуговуючі підприємства повинні бути забезпечені умовами праці та промсанітарії, питною водою, умивальником, душем, милом, рушниками, аптечкою першої допомоги.

Забезпечена пожежна безпека. Нормативи умов праці, промсанітарії на виробничих дільницях ремонту машин: освітлення – люмінесцентне загальне 300 лк; температура повітря – 16...18 °С; відносна вологість повітря – 40...60 %; кратність обміну повітря –1:2; шум –до 65...80 дб; вібрація – до 30...50 Гц; запиленість повітря загальна – до 2 мг/м3; загазованість окисом вуглецю – до 10мг/м3.

Слюсарно-механічна дільниця: освітлення – люмінесцентне загальне 300 лк; освітлення місцеве – 12 В; температура повітря – 14... 16 °С; відносна вологість повітря – 40...60 %; кратність обміну повітря -1:2; шум – до 85...95 дб; вібрація – до 30...50 Гц; запиленість повітря загальна – до 2 мг/м3; загазованість парами масел і охолоджувальної рідини – до 10 мг/м3.

Ковальсько-зварювальна дільниця: освітлення – люмінесцентне загальне 300 лк; температура повітря – 14... 16 °С;відносна вологість повітря – 40...60 %; кратність обміну повітря -1:3; шум – до 70...90 дб; вібрація – до 30...50 Гц; запиленістьзагальна – до 2 мг/м ; загазованість окисом вуглецю – до 10 мг/м; швидкість руху повітря – 0,2 м/с.

Повинен знати і розуміти:

1. Обладнання складального цеху

2. Техніка безпеки при складання машин

Контрольні питання:

1. Види складального цеху?

2. Основні пункти при складанні машини?

Література:

1. С.К. Полянський, В.М. Коваленко „Експлуатаційні матеріали”: Підручник. - К.: Либідь, 2003 р.

2. Навчальний посібник/ Упор. В.Я. Чабанний. - Кіровоград: Центрально-Українське видавництво, 2007. - 348 с.