- •Лекция 1. Математические модели. Симплекс-метод линейного программирования

- •Построение формализованной схемы

- •Лекция 2. Модели отраслевого планирования

- •Однопродуктовая модель текущего планирования

- •Однопродуктовая задача перспективного планирования

- •Лекция 3. Модели оптимального планирования на промышленном предприятии

- •Расчет оптимальной производственной мощности

- •Расчет оптимальной загрузки оборудования

- •Лекция 4. Модели оптимального планирования на промышленном предприятии

- •Задача оптимизации составления смесей и соединений

- •Задача рационального раскроя материалов

- •Лекция 5. Задача приобРеТения оборудования. Модели оперативно−календарного планирования

- •Задача приобретения оборудования

- •Модели оперативного календарного планирования

- •Оптимальный режим производства и хранения

- •Лекция 6. Динамические модели

- •Задача распределения средств (ресурсов)

- •Задача добычи полезного ископаемого

- •Лекция 7. Модели массового обслуживания

- •Основные понятия теории массового обслуживания

- •Основные элементы системы массового обслуживания

- •Входящий поток требований

- •Обслуживание требований

- •Время обслуживания

- •Лекция 8. Системы массового обслуживания с ожиданием

- •Лекция 9. Системы массового обслуживания с потерями

- •Система массового обслуживания с ограниченной длиной очереди

- •Смо с ограничением на время пребывания в очереди

- •Смо с отказами

- •Лекция 10. Модели управления запасами

- •Лекция 11. Модели управления запасами

- •Однопродуктовая модель с дефицитом

- •Модель с неравномерным спросом

- •Лекция 12. Многопродуктовые модели управления запасами

- •Ограничение по среднему уровню запаса

- •Ограничение по общей стоимости запаса

- •Ограничение затрат на осуществление заказов

- •Модель с совместными заказами

- •Лекция 13. Вероятностные модели управления запасами. Основные понятия теории игр

- •Модели со случайным спросом

- •Основные понятия теории игр

- •Лекция 14. Матричные игры

- •Решение матричной игры

- •Игры в смешанных стратегиях

- •Контрольные вопросы

- •Лекция 15. Сведение матричной игры к задаче линейного программирования

- •Лекция 16. Игры с природой

- •Критерии при решении игр с природой:

- •Список рекомендованой литературы

- •7.050107 "Экономика предприятия)

Модели оперативного календарного планирования

Основная особенность: установление оптимального режима производства во времени (производство отдельных деталей, узлов, режим загрузки оборудования, взаимодействие участков). В общей постановки модели являются сложными.

Общая постановка

задачи применительно к машиностроительному

производству. Цех (участок) располагает

оборудование

![]() типов, должно быть обработано

типов, должно быть обработано![]() деталей за период

деталей за период![]() .

Известны нормы затрат времени на

обработку каждых видов деталей на

различных видах оборудования и

длительность переналадок оборудования

при переходе от обработки первой детали

к другим. Известны технологические

маршруты движения деталей в процессе

обработки. Требуется установить такой

режим работы каждого вида оборудования

и цеха в целом, при которой план-график

выпуска готовых изделий будет полностью

обеспечен необходимым количеством

деталей при минимальной сумме затрат

времени (обработка, переналадка, простой

оборудования).

.

Известны нормы затрат времени на

обработку каждых видов деталей на

различных видах оборудования и

длительность переналадок оборудования

при переходе от обработки первой детали

к другим. Известны технологические

маршруты движения деталей в процессе

обработки. Требуется установить такой

режим работы каждого вида оборудования

и цеха в целом, при которой план-график

выпуска готовых изделий будет полностью

обеспечен необходимым количеством

деталей при минимальной сумме затрат

времени (обработка, переналадка, простой

оборудования).

Математически эта задача нелинейного программирования с условиями целочисленности для части переменных. В упрощенной постановке получаются частные задачи:

технологические маршруты считаются определенными, а размеры партий деталей фиксированными. Требуется определить оптимальную очередность запуска различных деталей в производство. Критерий оптимальный – минимум общего времени обработки всего заданного количества деталей.

Для отдельного изделия, потребность в которой не равномерно во времени, требуется определить оптимальный режим производства и хранения. Цель – минимум общих издержек, связанных с неравномерностью графика производства и с хранением запасов.

Имеется

![]() видов станков. Требуется обработать

видов станков. Требуется обработать![]() видов деталей (партий). Для каждой детали

задан технологический маршрут – порядок

перехода от одного станка к другому.

Предположим, что на каждом станке

выполняется только одна операция.

Требуется определить порядок обработки

при минимальных общих затратах от

времени. Если

видов деталей (партий). Для каждой детали

задан технологический маршрут – порядок

перехода от одного станка к другому.

Предположим, что на каждом станке

выполняется только одна операция.

Требуется определить порядок обработки

при минимальных общих затратах от

времени. Если![]() –задача о двух

станках.

Есть два вектора:

–задача о двух

станках.

Есть два вектора:

![]() и

и![]() ,

,![]() –количество

деталей. Предлагается следующий алгоритм

решения задачи:

–количество

деталей. Предлагается следующий алгоритм

решения задачи:

все детали нужно разделить на две группы

а)

![]()

b)

![]()

2) обработка

начинается с деталей 1-й группы. Они

выстраиваются в порядке возрастания

![]() ;

;

3) детали 2-й группы

выстраиваются в порядке убывания

![]() .

.

Пример.

|

Детали |

Время в минутах |

Очередность запуска | |

|

|

| ||

|

1 |

6 |

2 |

6 |

|

2 |

3 |

10 |

2 |

|

3 |

8 |

3 |

5 |

|

4 |

7 |

5 |

4 |

|

5 |

4 |

9 |

3 |

|

6 |

1 |

6 |

1 |

Алгоритм даёт наилучший вариант из 720 возможных вариантов.

Общая формула

метода. Деталь

![]() предшествует

предшествует![]() ,

если

,

если![]() .

.

Задачи с большим

значением

![]() значительно усложняются, можно получить

приближённые значения для оптимального

решения.

значительно усложняются, можно получить

приближённые значения для оптимального

решения.

Оптимальный режим производства и хранения

Задан плановый

период, производится одно изделие

(деталь), известна потребность в этой

детали

![]() ;

;![]() ;

;![]() – начальный запас на начало периода.

– начальный запас на начало периода.

Введём переменные

![]() – объем выпуска детали,

– объем выпуска детали,![]() – запас на конец планового периода.

– запас на конец планового периода.

![]()

![]()

![]()

![]() –прирост;

–прирост;

![]()

![]() –снижение;

–снижение;

![]()

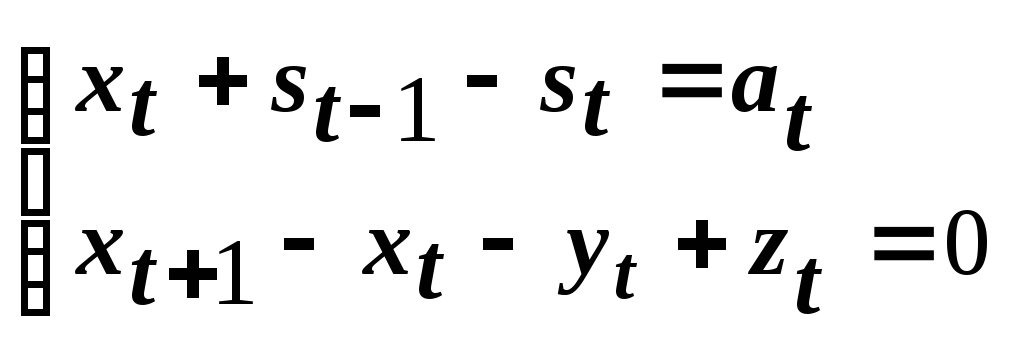

Получаем следующую систему уравнений:

.

.

Условия:

![]()

![]()

![]() .

.

Оптимальность режима производства и хранения

![]()

или

![]() ,

,

где

p,

q

,![]() – некоторые весовые множители.

– некоторые весовые множители.

Контрольные вопросы:

В чем главное отличие задачи приобретения оборудования от аналогичных задач?

Каковы главные особенности задач оперативно-календарного планирования?

Как формулируется алгоритм решения задачи о двух станках?

Каков смысл переменных и целевой функции в задаче расчета оптимального режима производства и хранения?