- •Оглавление

- •1.Предприятие в условиях рыночной экономики

- •1.1 Организация и планирование основных производственных фондов предприятия

- •1.2 Оборотные средства предприятия

- •1.3 Планирование производственной программы и производственной мощности предприятия

- •1.4 Производственная мощность предприятия

- •2.Организация, нормирование и оплата труда на предприятии

- •2.1 Кадры предприятия

- •2.2 Производительность труда и трудоемкость.

- •2.3 Нормирование труда. Задачи для решения и методические указания к ним

- •2.4 Оплата труда с применением различных форм и систем на предприятии

- •2.5 Планирование фонда оплаты труда

- •3. Организация основного производства

- •3.1 Производственный цикл и сокращение длительности производственного цикла

- •Полная величина партии изделия равна

- •4.Организация и планирование инфраструктуры предприятия

- •4.1 Инфраструктура как подсистема машиностроительного предприятия

- •4.2 Организация и планирование инструментального хозяйства

- •4.3 Организация и планирование ремонтного хозяйства

- •4.4 Организация материально-технического снабжения и складирования

- •4.5 Организация и планирование транспортного хозяйства

- •4.6 Организация и планирование обеспечения предприятия энергоресурсами

- •5.Планирование производствено-хозяйственной деятельности предприятия

- •5.1 Технико-экономическое планирование

- •1. План реализации (продажи) продукции, работ, услуг

- •2. План производства продукции и оказания услуг

- •3. План загрузки производственного оборудования и площадей

- •4. План производственной мощности предприятия

- •6. План себестоимости продукции

- •7. Планирование рыночной цены продукции

- •8. План прибыли и рентабельности предприятия

- •8.1 Планирование прибыли

- •8.2 Планирование рентабельности

- •5.2 Оперативно-производственное планирование

- •5.3 Бизнес-план предприятия

- •Баланс денежных потоков

- •6. Пример выполнения сквозной задачи по дисциплине «Организация и планирование производства»

- •1. Расчет капитальных затрат на проведение организационно-технических мероприятий

- •2. Расчет численности основных рабочих

- •3. Расчет фонда заработной платы основных рабочих

- •3. Расчет дополнительной заработной платы

- •4. Расчет затрат на основные и вспомогательные

- •5. Расчет затрат на электроэнергию, водоснабжение,

- •6. Расчет накладных (общехозяйственных

- •7. Смета затрат на производство годового объема

- •8. Мероприятия по улучшению работы предприятия

- •9. Расчет технико-экономических показателей работы

- •Список рекомендуемой ЛитературЫ

- •Приложение 1 (к разделу 4.2) Средние нормативы износа и стойкости режущих инструментов

- •Приложение 2 (к разделу 4.2) Рекомендуемые значения kу для мерительного инструмента

- •Приложение 3 (к разделу 4.2) Значения норматива тыс. Ударов для штампов листовой штамповки

- •Приложение 4 (к разделу 6) Исходные данные

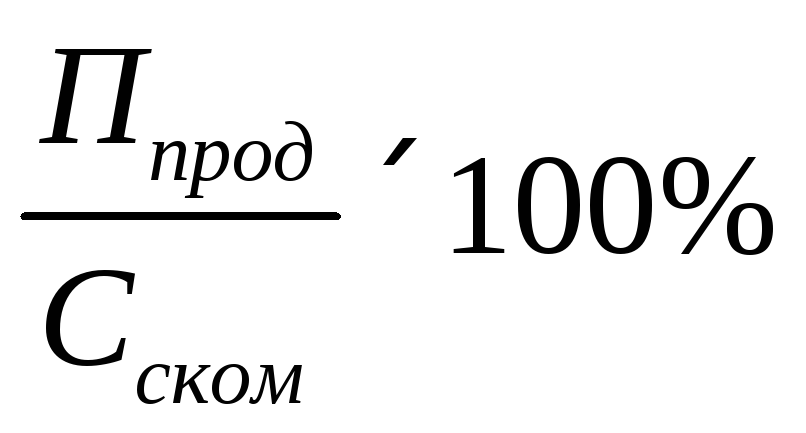

8.2 Планирование рентабельности

Рентабельность R характеризует эффективность производства и отдельных видов продукции. В общем виде показатель рентабельности определяется по формуле:

R

= .(5.38)

.(5.38)

Различают следующие показатели рентабельности:

1. Рентабельность продукции (изделия) — этот вид рентабельности характеризует степень прибыльности на один рубль затрат по производству и реализации продукции и рассчитывается по формуле:

Rизд

=

;

Ппрод =

Цизд–

Сс ком.

(5.39)

;

Ппрод =

Цизд–

Сс ком.

(5.39)

2. Рентабельность производства (капитала) — характеризует эффективность использования основных и оборотных средств предприятия и рассчитывается по формуле:

Rобщ

=

.

(5.40)

.

(5.40)

ПРИМЕРЫ РЕШЕНИЯ ТИПОВЫХ ЗАДАЧ

Пример 5.8

Предприятие реализует продукцию на сумму 2600 тыс. руб. (в том числе НДС — 440 тыс. руб.). Производственная себестоимость товарной продукции Сс.тов — 1620 тыс. руб. Управленческие расходы Рупр составили 40 тыс. руб., коммерческие Рком — 50 тыс. руб. Предприятием уплачены проценты по кредиту в размере 30 тыс. руб.; получены дивиденды по акциям в размере 100 тыс. руб.; начислен налог на имущество в размере 6,8 тыс. руб. В результате реализации продукции по экспортным поставкам в отчетном периоде предприятие получило положительную курсовую разницу из-за колебания валютного курса в размере 10 тыс. руб. Налог на прибыль составил 24 %. Планируемые удельные переменные затраты — 66,0 тыс. руб./шт., постоянные — 34000 тыс. руб., рыночная цена Цизд — 86,0 тыс. руб.

Определить:

а) объем реализации продукции, при котором предприятие получит планируемый валовой доход Двал в размере 56000 тыс. руб.;

б) прибыль валовую, от продаж, до налогообложения и от обычной деятельности.

Решение.

1. Планируемый объем реализации продукции:

2. Валовая прибыль:

Пв = Впрод– (Ндс+Акц+Плоб) – (Сс–Рупр) =

= 2600 – 440 – (1620 – 40) = 580 тыс. руб.

3. Прибыль от продаж:

Ппрод = Впрод–(Ндс+Акц+Плоб)– Сском = 2600–440–(1620+50) =

= 490 тыс. руб.

4. Налогооблагаемая прибыль:

Пн.обл = Ппрод+(Доп–Роп)+(ВД – ВР) = 490+(100–30–6,8)+10 =

= 563,2 тыс. руб.

5. Прибыль балансовая от обычной деятельности:

Пб = Пн.обл–Нпр–Ноб=563,2–580×0,24 = 424 тыс. руб.

5.2 Оперативно-производственное планирование

Оперативное планирование производства (ОПП) является продолжением ТЭП и направлено на детализацию плана производства продукции предприятием и его подразделениями (цехами, участками, бригадами, рабочими местами) на квартал, месяц, сутки, смену. Цель ОПП — координация работы цехов, участков и рабочих мест по срокам выполнения планового задания. Основными задачами ОПП являются: обеспечение ритмичной работы предприятия, непрерывности производственного процесса, равномерной загрузки оборудования.

По решаемым задачам оперативно-производственное планирование подразделяется на два этапа: оперативно-календарное планирование (ОКП) и оперативное управление производством (ОУП), т.е. регулирование процесса производства. ОКП охватывает функции расчета, оформления и доведения до исполнителей плановых заданий, конкретизированных по содержанию, количеству и срокам. ОУП охватывает функции систематического контроля и руководства выполнением этих заданий, текущую координацию взаимно связанных процессов, предупреждение и ликвидацию отклонений от сроков выполнения плановых заданий.

Позаказная система планирования применяется в условиях единичного типа производства. Планово-учетной единицей является заказ. Разрабатываются следующие календарно-плановые нормативы: длительность производственного цикла, сроки опережения по цехам — исполнителям заказа, срок запуска заказа в производство и срок его выполнения.

Комплектная система планирования характерна для серийного производства. Планово-учетной единицей является комплект узлов и деталей, рассчитываются следующие календарно-плановые нормативы: размер обработочной (производственной) партии, длительность производственного цикла, сроки опережений по цехам-исполнителям, норматив незавершенного производства, размер заделов и сроки запуска-выпуска изделий.

Подетальная система планирования характерна для предприятий с массовым типом производства. Планово-учетной единицей является деталь. При этой системе рассчитываются следующие календарно-плановые нормативы: такты поточных линий, размеры заделов (межоперационных, оборотных, страховых, транспортных), длительность производственного цикла, сроки опережений и сроки запуска-выпуска изделий по цехам, стандарт-планы работы поточных линий.

Перечисленные в каждой системе ОКП нормативы являются основой для календарно-плановых расчетов производства. Регламентация и четкое соблюдение нормативов играют важную роль в организации планомерной и ритмичной работы участков, цехов и предприятия в целом. Организующее значение имеют такие нормативы, как такт, ритм, размер партий изделий и периодичность запуска их в производство, размеры заделов и регламентированная длительность цикла производства.

Нормативы необходимы для правильного расчета времени опережений в работе сопряженных цехов и участков.

Расчеты длительности производственного цикла, расчеты нормативов массового поточного производства, в том числе такта поточной линии, загрузки рабочих мест — в разделе 4.9 учебного пособия.

Расчет партий изготовления деталей

Партия деталей — это число одинаковых деталей, которые непосредственно обрабатываются в производстве с однократной затратой подготовительно-заключительного времени, т.е. без переналадки оборудования. Расчет размера партии проводится по ведущей операции и распространяется на все операции изготовления данной детали в пределах цеха.

Расчет минимального размера партии основан на экономически рациональном использовании оборудования и рассчитывается по формуле:

,

(5.41)

,

(5.41)

где n д .min — минимальный размер партии, шт.;

tиз — время на переналадку оборудования по ведущей операции, имеющей наиболее сложную и трудоемкую переналадку оборудования, мин;

tшт — штучное время по той же ведущей операции, мин/шт.;

α — коэффициент допустимых потерь времени на переналадку оборудования.

Значения коэффициента а находятся в пределах 0,02–0,12 и зависят от себестоимости единицы продукции и типа производства: крупносерийное 0,02–0,05; среднесерийное 0,03–0,08; мелкосерийное 0,05–0,12.

Расчет оптимального размера партии n д.опт основан на суммарных минимальных затратах.

Расчет ориентировочного размера партии учитывает лишь допустимые потери от связывания оборотных средств и пригоден для самых предварительных расчетов:

![]() (5.42)

(5.42)

где Qг — годовой объем выпуска, шт.;

nор — ориентировочный размер партии, шт.;

φ — коэффициент, определяющий максимальное отношение размеpa партии к годовой программе выпуска, принимается от 0,02 (для крупносерийного производства) до 0,05 (для мелкосерийного производства).

Размеры партий деталей в предшествующих по технологическому маршруту цехах должны быть равны или в кратном отношении больше, чем в последующих. Такая зависимость определяется тем, что себестоимость единицы продукции и время связывания оборотных средств увеличиваются от заготовительной к сборочной фазе производственного процесса.

Количественный размер задания по каждому наименованию установленной цеху номенклатуры определяется одним из следующих методов:

По нормам задела (в условиях массового и крупносерийного производства и небольшой номенклатуры программы).

По нормам опережений или по комплектовочным номерам (в условиях многономенклатурной программы).

По портфелю заказов (в единичном производстве).

Расчет программного задания по нормам задела ведется цепным методом в порядке, обратном ходу технологического процесса. Такой порядок определен строгой обязательностью выполнения плана предприятия по выпуску готовой продукции. Программа выпуска (месячная) определяется по формуле:

![]() (5.43)

(5.43)

где Qвып.i — программа выпуска i-гo цеха в плановом периоде, шт.;

Qтов.i — программа товарного выпуска i-гo цеха (сдача на склад сбыта), шт.;

Qзап..j — программа запуска j-гo цеха (последующего по технологическому маршруту) на тот же период, шт.;

Zк мц.ij — размер межцехового задела на конец планового периода (нормативный) между i-м и j-м (последующим) цехами, шт.;

Zн мц.ij — размер межцехового задела на начало планового периода (фактический) между i-м и j-м (последующим) цехами, шт.

Программа запуска определяется по формуле

![]() ,

(5.44)

,

(5.44)

где Qзап.i — программа запуска i-гo цеха в плановом периоде, шт.;

Qвып.i — программа выпуска этого цеха за тот же период, шт.;

Zквцi., Zнвцi — размер внутрицехового задела соответственно на конец (нормативный) и начало (фактический) планового периода в i-м цехе, шт.

При планировании брака в данном цехе формула расчета примет вид:

(5.45)

(5.45)

где х — процент брака по отношению к запуску в этот цех.

Расчет программного задания по нормам опережений или по комплектовочным номерам. Особенность метода состоит в том, что расчетные программные задания всем цехам выражаются не количествами деталей или сборочных единиц, подлежащих сдаче за плановый период, а очередными номерами изделий, подлежащих укомплектованию по данному переделу к концу планового периода.

Определение комплектовочных номеров на запуск и выпуск по цехам при аналитическом методе расчета ведется по формулам:

выпуск из обрабатывающего цеха:

![]() (5.46)

(5.46)

запуск в обрабатывающем цехе:

![]()

выпуск из заготовительного цеха:

![]()

запуск в заготовительном цехе:

![]()

где Ооб.вып, Ооб.зап — Озаг.вып, Озаг.зап — опережение по соответствующим цехам по выпуску партии готовых изделий и запуска партии деталей на обработку, дн.;

Ксб — номер готового изделия по плану выпуска сборочного цеха;

Qсут — среднесуточный выпуск готовых изделий в комплектах.

Если полученные по формулам значения К не соответствуют целому числу партий, они округляются до ближайшего меньшего числа, приводящего абсолютный размер задания к величине, кратной размеру партии.

Метод установления программного задания подбором по портфелю заказов. Сущность метода заключается в том, что на основе позаказных календарных планов-графиков предприятия для каждого цеха на предстоящий месяц устанавливается задание, обеспечивающее: а) своевременное комплектование каждого заказа в соответствии с программой и графиком; б) нормальную загрузку оборудования и производственных площадей. Этот метод типичен для единичного производства и основан на использовании календарных графиков выполнения заказов.

ПРИМЕРЫ РЕШЕНИЯ ТИПОВЫХ ЗАДАЧ

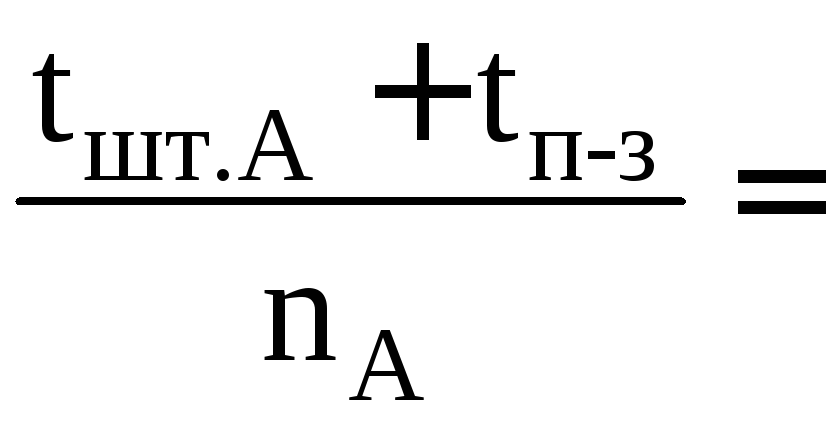

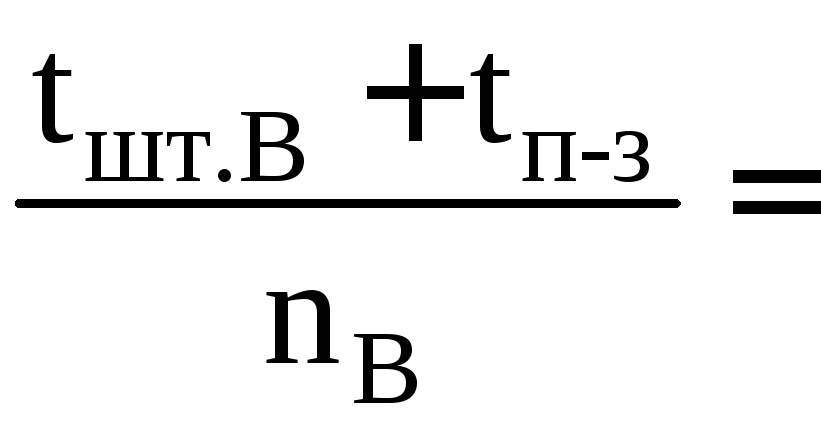

Пример 5.9

На рабочем месте обрабатываются три наименования изделий. Штучные нормы времени на изделия tшт.j составляют: tштА = = 2,0 мин/шт.; tштB = 1,6 мин/шт.; tштС = 1,8 мин/шт. Подготовительно-заключительное время на каждое изделие — 120 мин; коэффициент допустимых потерь времени на переналадку оборудования α = 0,04. Месячная программа выпуска изделий: QA = 2800 шт.; QB = 3600 шт.; Qc = 3000 шт. Режим работы двусменный, продолжительность рабочего дня — 8 часов, в месяце 22 рабочих дня. Потери времени на ремонт оборудования — 6 % от режимного фонда времени.

Определить нормативные размеры партий изделий и периодичность запуска.

Решение.

1. Определяем минимальный размер партии изделий nminj по формуле (5.41):

;

;

2. Определяем нормативный размер партии изделий nнj. Нормативный размер партии должен быть кратен месячной программе изделий:

nнА = 2800:2=1400 шт.;

nнВ = 3600:2 =1800 шт.;

nнС = 3000:2 =1500 шт.

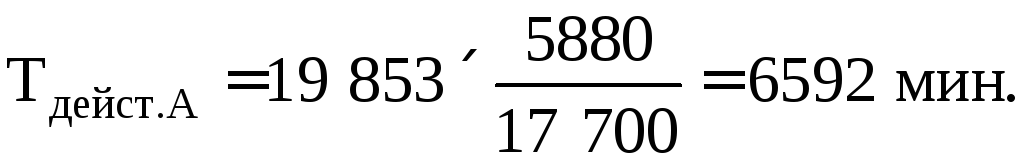

3. Определяем действительный фонд времени обработки изделий j-гo наименования:

tнА=

;

;

tнВ=

;

;

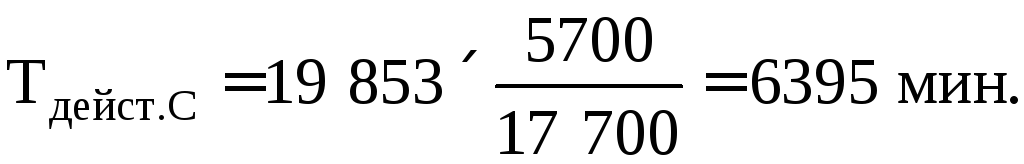

tнС=

tнj=

tнj=![]()

![]()

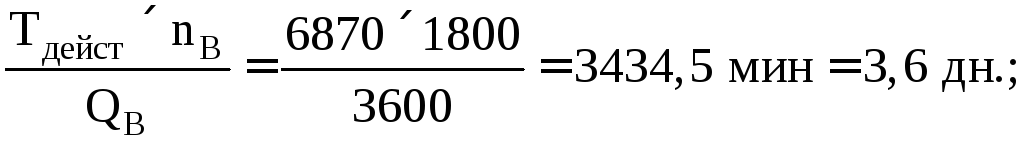

4. Определяем периодичность запуска партий и изделий в производство:

Rj= (дн)

(дн)

RА=

RВ=

RС=

Пример 5.10

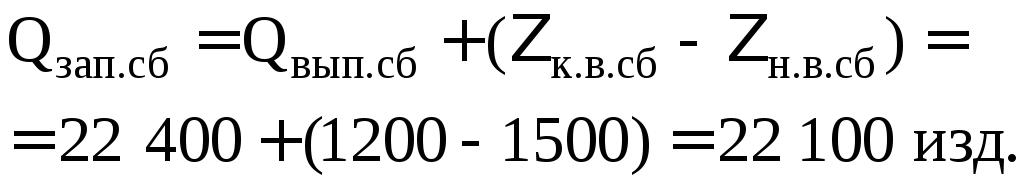

Месячный плановый выпуск Q сборочного цеха — 22000 изделий. Планом предусмотрено увеличение нормативных величин заделов: на складе готовых изделий на 400 штук, на межцеховом складе готовых деталей на 1000 комплектов.

Норматив незавершенного производства планируется: по сборочному цеху — 1200 комплектов, по обрабатывающему цеху — 1600 комплектов. Фактический объем незавершенного производства составил: в сборочном цехе — 1500 комплектов; в обрабатывающем цехе — 1800 комплектов.

Обрабатывающему цеху планируется брак в размере двух процентов (αбр = 2 %). Режим работы предприятия: Дсм = 22 раб. дн. в месяце, Среж = 2 смены, продолжительность смены Тсм = 8 ч.

Определить: а) планируемый месячный объем запуска и выпуска изделий цехами — сборочным и обрабатывающим; б) среднесуточный и среднечасовой запуск и выпуск изделий обрабатывающим цехом.

Решение.

1. Месячный объем выпуска сборочного цеха:

![]()

2. Месячный объем запуска в сборочный цех:

3. Месячный объем выпуска обрабатывающего цеха:

![]() .

.

4. Месячный объем запуска в обрабатывающий цех:

5. Среднесуточный запуск и выпуск комплектов изделий обрабатывающим цехом:

6. Среднечасовой запуск и выпуск изделий обрабатывающим цехом: