- •Оглавление

- •1.Предприятие в условиях рыночной экономики

- •1.1 Организация и планирование основных производственных фондов предприятия

- •1.2 Оборотные средства предприятия

- •1.3 Планирование производственной программы и производственной мощности предприятия

- •1.4 Производственная мощность предприятия

- •2.Организация, нормирование и оплата труда на предприятии

- •2.1 Кадры предприятия

- •2.2 Производительность труда и трудоемкость.

- •2.3 Нормирование труда. Задачи для решения и методические указания к ним

- •2.4 Оплата труда с применением различных форм и систем на предприятии

- •2.5 Планирование фонда оплаты труда

- •3. Организация основного производства

- •3.1 Производственный цикл и сокращение длительности производственного цикла

- •Полная величина партии изделия равна

- •4.Организация и планирование инфраструктуры предприятия

- •4.1 Инфраструктура как подсистема машиностроительного предприятия

- •4.2 Организация и планирование инструментального хозяйства

- •4.3 Организация и планирование ремонтного хозяйства

- •4.4 Организация материально-технического снабжения и складирования

- •4.5 Организация и планирование транспортного хозяйства

- •4.6 Организация и планирование обеспечения предприятия энергоресурсами

- •5.Планирование производствено-хозяйственной деятельности предприятия

- •5.1 Технико-экономическое планирование

- •1. План реализации (продажи) продукции, работ, услуг

- •2. План производства продукции и оказания услуг

- •3. План загрузки производственного оборудования и площадей

- •4. План производственной мощности предприятия

- •6. План себестоимости продукции

- •7. Планирование рыночной цены продукции

- •8. План прибыли и рентабельности предприятия

- •8.1 Планирование прибыли

- •8.2 Планирование рентабельности

- •5.2 Оперативно-производственное планирование

- •5.3 Бизнес-план предприятия

- •Баланс денежных потоков

- •6. Пример выполнения сквозной задачи по дисциплине «Организация и планирование производства»

- •1. Расчет капитальных затрат на проведение организационно-технических мероприятий

- •2. Расчет численности основных рабочих

- •3. Расчет фонда заработной платы основных рабочих

- •3. Расчет дополнительной заработной платы

- •4. Расчет затрат на основные и вспомогательные

- •5. Расчет затрат на электроэнергию, водоснабжение,

- •6. Расчет накладных (общехозяйственных

- •7. Смета затрат на производство годового объема

- •8. Мероприятия по улучшению работы предприятия

- •9. Расчет технико-экономических показателей работы

- •Список рекомендуемой ЛитературЫ

- •Приложение 1 (к разделу 4.2) Средние нормативы износа и стойкости режущих инструментов

- •Приложение 2 (к разделу 4.2) Рекомендуемые значения kу для мерительного инструмента

- •Приложение 3 (к разделу 4.2) Значения норматива тыс. Ударов для штампов листовой штамповки

- •Приложение 4 (к разделу 6) Исходные данные

Полная величина партии изделия равна

Тц.дет= Тц.дет + Тц.сб, (3.9)

где Тц.дет — длительность производственного цикла партии наиболее трудоемкой детали по сумме заготовительно-отделочных цехов, ч;

Тц.сб — продолжительность производственного цикла партии изделия в сборочном цехе, ч.

Сокращение длительности производственного цикла является одной из основных задач организации и планирования производства. Оно способствует эффективности производства. Сокращение длительности производственного цикла достигается путем снижения затрат труда по всем стадиям производства, расширения фронта работ и совершенствования организации производственного процесса, снижения времени на перерывы и улучшения режима работы предприятия.

Указанные мероприятия должны быть основаны на внедрении новой техники и передовой технологии, новых видов материалов, специализации предприятий.

ПРИМЕРЫ РЕШЕНИЯ ТИПОВЫХ ЗАДАЧ

Пример 3.1

Рассчитать длительность выполнения основных технологических при заданном количестве операций, их нормативном времени, числе рабочих мест и передаточных партий по каждой операции (см. табл. 3.2). Партия запуска деталей — 400 шт., среднее выполнение норм выработки по всем операциям — 120 %. Промежуточные результаты расчета представлены в табл. 3.2.

Решение.

При прерывной форме движения деталей

Тос.пр = 400 x 8,3 – 1684 = 1636 мин = 27,3 ч.

При непрерывной

Тос-н= 8,3 + (400 – 1) x 2,2 = 886 мин = 14,8 ч.

Пример 4.2

На предприятии запланирован выпуск партии металлических сейфов nиз = 200 шт. Рассчитанные по формуле (3.8) длительности производственного цикла по схемам и деталям приведены в табл. 3.5.

Таблица 3.5 — Свободные результаты расчета Тц по партии металлических сейфов, nиз = 200 шт.

|

|

|

|

|

|

|

|

|

Детали (узлы) |

nд, шт. |

Раскрой-но-заго-товительный |

Машинный

|

Металлообрабатывающий |

Итого по заготовительно-обрабатывающим |

Сборочный |

|

Деталь №1 |

800 |

16 |

24 |

140 |

180 |

|

|

Деталь №2 |

600 |

30 |

16 |

– |

46 |

|

|

Деталь №3 |

800 |

10 |

43 |

20 |

73 |

|

|

Деталь №4 |

200 |

40 |

10 |

– |

50 |

46 |

|

Узел №5 |

400 |

6 |

24 |

183 |

213 |

|

|

Деталь №6 |

1000 |

40 |

10 |

40 |

90 |

|

|

Узел №7 |

200 |

10 |

30 |

20 |

60 |

|

Тцпо цехам

(участкам), ч

Решение.

Тц.изд = 213+46 =259 ч = 10, 8 дня.

Таким образом, партия металлических сейфов в количестве 200 шт. будет выпущена через 10, 8 календарных дня.

Пример 3.3

Определить технологический и производственный циклы изготовления партии деталей n=120 шт. при последовательном, параллельно-последовательном и параллельном видах движения при следующих данных:

Транспортная партия 30 шт.

Средняя величина межоперационных перерывов для последовательного, параллельно-последовательного и параллельного вида движения равна соответственно 40 мин, 25 мин, 5 мин.

Длительность естественных процессов = 2,8 ч.

Режим работы — двусменный, коэффициент перевода рабочих дней в календарные

=

0,72.

=

0,72.

Нормы времени и количество рабочих мест по операциям приведены в табл. 3.6.

Таблица 3.6 — Нормы времени и количество рабочих мест по операциям

|

Номер операции |

Нормы, мин |

Количество рабочих мест |

|

1 |

12 |

2 |

|

2 |

5 |

1 |

|

3 |

4 |

1 |

|

4 |

18 |

3 |

|

5 |

7 |

1 |

Решение.

При расчетах величины технологических циклов при каждом из видов движения время выполнения основных операций должно учитывать численность рабочих, выполняющих эти операции:

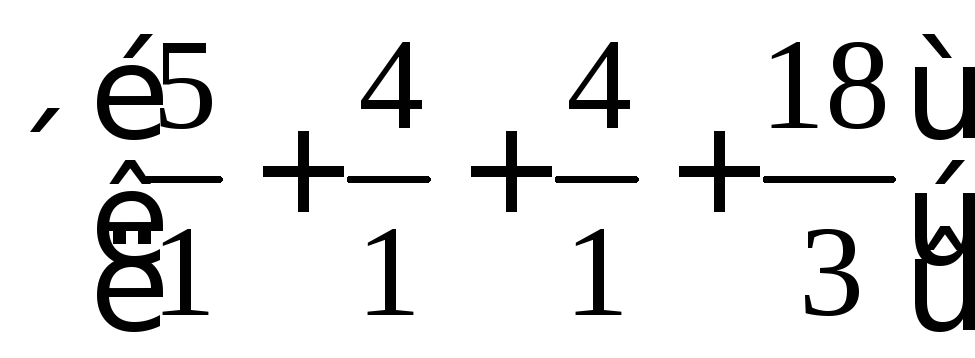

– параллельно-последовательный вид движения по формуле (3.2)

![]() nд

×

nд

×![]() tоп—

tоп— tм=

tм=

=3360–(120–30) =1650

мин;

=1650

мин;

– последовательный метод

Тос.пр.п.=

nд

![]() tм=120×

tм=120× ;

;

– для непрерывного движения деталей по формуле (3.3)

Tос.

н = tоп![]() + (nд

–)1tгл=

+ (nд

–)1tгл=

=

Значения производственных циклов для каждого из видов движений (в календарных днях); для рассчетов применим формулу (3.8)

Тц

= (Тос+Тмо)![]() Креж+Тв+Тс.

Креж+Тв+Тс.

Произведем расчеты.

Для параллельно-последовательного

Тц

п-п =

(Тос+Тмо)![]() Креж+Тв+Тс

=(1650+5×25)×0,72+2,8 = 1280 мин.

Креж+Тв+Тс

=(1650+5×25)×0,72+2,8 = 1280 мин.

Переведем это время в часы и дни:

Тц п-п =1280:60 = 21,35 час. Тц п-п = 21,35:8 = 2,67 дн.

Для паллельного:

Тц

н. =

(Тос+Тмо)![]() Креж+Тв+Тс.

=(1470+5×5)×0,72+2,8 = 1079,2 мин.

Креж+Тв+Тс.

=(1470+5×5)×0,72+2,8 = 1079,2 мин.

Переведем это время в часы и дни:

Тц н = 1079,2:60 = 18 час. Тц н = 18:8 = 2,25 дн.

При последовательном:

Тц

пр.п =

(Тос+Тмо)![]() Креж+Тв+Тс.

= (3360+40×5)×0,72+2,8= 2566 мин.

Креж+Тв+Тс.

= (3360+40×5)×0,72+2,8= 2566 мин.

Переведем это время в часы и дни:

Тц пр.п = 2566: 60 = 42,77 час. Тц пр.п = 42,77:8 = 5,3 дн.

Пример 3.4

Определить, на какую величину возрастет технологический цикл обработки партии деталей при параллельно-последовательном виде движения, если норму времени одной из операций сократить в 1,5 раза. Что это за операция?

Исходные данные:

Обработочная партия

=

100 шт., транспортная партия

=

100 шт., транспортная партия =

25 шт.

=

25 шт.Нормы времени и количество рабочих мест по операциям приведены в табл. 4.7.

Таблица 3.7 — Нормы времени и количество рабочих мест по операциям

|

Номер операции |

Нормы времени, мин |

Количество рабочих мест |

|

1 |

16 |

2 |

|

2 |

7 |

1 |

|

3 |

12 |

3 |

|

4 |

10 |

2 |

|

5 |

6 |

1 |

|

6 |

18 |

2 |

Решение.

Анализ технологического цикла при параллельно-последовательном виде движения и формулы расчета Тос.п-п показывает, что увеличение технологического цикла, вызываемое сокращением какой-либо операционной нормы времени, возможно. Оно характерно для операций, заключенных между двумя другими операциями (предшествующей и последующей), имеющими больший операционный цикл. В рассматриваемом примере такой является операция № 3, поскольку, как видно из данных табл. 3.7,

tоп2 >t оп3 <tоп4.

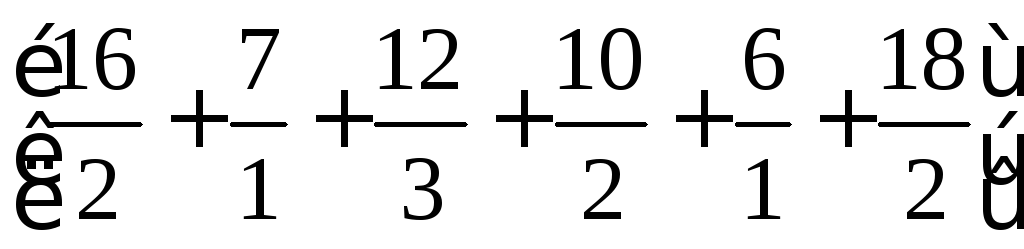

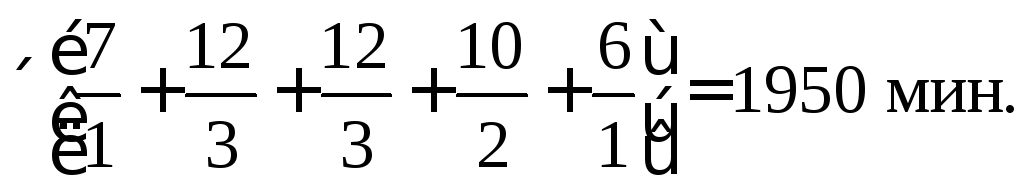

Для первоначального варианта значений исходных данных технологический цикл обработки партии 100 деталей равен:

![]() nд

×

nд

×![]() tоп–

tоп– tм=

=100

tм=

=100 –

–

–(100–25)

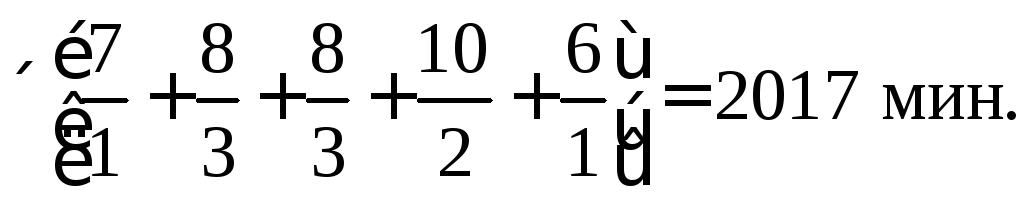

При сокращении нормы времени операции №3 в 1,5 раза (т.е. с 12 до 8 минут) технологический цикл обработки той же партии станет равным:

![]() nд

×

nд

×![]() tоп–

tоп– tм=

tм=

=100 –

–

–(100–25)

Таким образом, уменьшение нормы на 3-й операции в 1,5 раза, т.е. с 12 до 8 минут, привело к увеличению технологического цикла обработки партии 100 деталей при параллельно-последовательном виде движения на 67 (2017– 1950) мин, или на 3,44 %.