- •Оглавление

- •1.Предприятие в условиях рыночной экономики

- •1.1 Организация и планирование основных производственных фондов предприятия

- •1.2 Оборотные средства предприятия

- •1.3 Планирование производственной программы и производственной мощности предприятия

- •1.4 Производственная мощность предприятия

- •2.Организация, нормирование и оплата труда на предприятии

- •2.1 Кадры предприятия

- •2.2 Производительность труда и трудоемкость.

- •2.3 Нормирование труда. Задачи для решения и методические указания к ним

- •2.4 Оплата труда с применением различных форм и систем на предприятии

- •2.5 Планирование фонда оплаты труда

- •3. Организация основного производства

- •3.1 Производственный цикл и сокращение длительности производственного цикла

- •Полная величина партии изделия равна

- •4.Организация и планирование инфраструктуры предприятия

- •4.1 Инфраструктура как подсистема машиностроительного предприятия

- •4.2 Организация и планирование инструментального хозяйства

- •4.3 Организация и планирование ремонтного хозяйства

- •4.4 Организация материально-технического снабжения и складирования

- •4.5 Организация и планирование транспортного хозяйства

- •4.6 Организация и планирование обеспечения предприятия энергоресурсами

- •5.Планирование производствено-хозяйственной деятельности предприятия

- •5.1 Технико-экономическое планирование

- •1. План реализации (продажи) продукции, работ, услуг

- •2. План производства продукции и оказания услуг

- •3. План загрузки производственного оборудования и площадей

- •4. План производственной мощности предприятия

- •6. План себестоимости продукции

- •7. Планирование рыночной цены продукции

- •8. План прибыли и рентабельности предприятия

- •8.1 Планирование прибыли

- •8.2 Планирование рентабельности

- •5.2 Оперативно-производственное планирование

- •5.3 Бизнес-план предприятия

- •Баланс денежных потоков

- •6. Пример выполнения сквозной задачи по дисциплине «Организация и планирование производства»

- •1. Расчет капитальных затрат на проведение организационно-технических мероприятий

- •2. Расчет численности основных рабочих

- •3. Расчет фонда заработной платы основных рабочих

- •3. Расчет дополнительной заработной платы

- •4. Расчет затрат на основные и вспомогательные

- •5. Расчет затрат на электроэнергию, водоснабжение,

- •6. Расчет накладных (общехозяйственных

- •7. Смета затрат на производство годового объема

- •8. Мероприятия по улучшению работы предприятия

- •9. Расчет технико-экономических показателей работы

- •Список рекомендуемой ЛитературЫ

- •Приложение 1 (к разделу 4.2) Средние нормативы износа и стойкости режущих инструментов

- •Приложение 2 (к разделу 4.2) Рекомендуемые значения kу для мерительного инструмента

- •Приложение 3 (к разделу 4.2) Значения норматива тыс. Ударов для штампов листовой штамповки

- •Приложение 4 (к разделу 6) Исходные данные

3. План загрузки производственного оборудования и площадей

Расчеты загрузки площадей проводятся с целью определения возможности выполнения производственной программы. Загрузка оборудования определяется по каждой группе и рассчитывается по формуле:

Nоб

n =

,

(5.7)

,

(5.7)

где Nоб n — загрузка n-й группы оборудования, ч;

Иj — программа запуска (выпуска) изделия i-гo наименования, шт.;

tin — норма времени обработки i-гo изделия на n-й группе оборудования мин/шт.;

квн — коэффициент выполнения норм;

m — число наименований изделий.

Пропускная способность n-й группы оборудования рассчитывается по формуле:

Роб.гn = Тэф×nоб, (5.8)

где Роб.гn — пропускная способность n-ной группы оборудования, ч;

Тэф — действительный фонд времени работы единицы оборудования в плановом периоде, ч;

nоб — количество единиц оборудования в n-й группе.

Коэффициент загрузки оборудования по группам рассчитывается по формуле:

ηоб.гр

=

;

(5.9)

;

(5.9)

при ήоб.гр > 1 — перегрузка оборудования, Nоб.n > Роб.гр, т.е. «узкое место»;

при ήоб.гр < 1 — недогрузка оборудования, т.е. Nоб.n < Роб.гр.

Загрузка сборочных площадей Sпл (м2/дн.):

Sпл=![]() Иi×Si×Тцi,

(5.10)

Иi×Si×Тцi,

(5.10)

где Иj — количество собираемых изделий i-гo наименования, шт.;

Si — площадь, необходимая для сборки изделия i-гo наименования, м2/ед.;

Tцi — длительность производственного цикла сборки i-гo изделия, дн.

Пропускная способность сборочных площадей рассчитывается по формуле:

Рплощ = Sц×Тэф, (5.11)

где Sц — производственная площадь цеха, м2;

Тэф — действительный фонд времени, дн;

Рпощ — пропускная способность цеха, м2/дн.

Коэффициент загрузки производственной площади определяется отношением загрузки к пропускной способности площади.

4. План производственной мощности предприятия

Этот раздел ТЭП был подробно нами рассмотрен в разделе 1 п. 1.4.

5. План по труду, кадрам и оплате труда рассматривался в разделе 2 данного учебно-методического пособия.

6. План себестоимости продукции

Себестоимость продукции (работ, услуг) — это выраженные в денежной форме затраты предприятия на оплату труда и материально-технические средства, необходимые для производства и реализации продукции.

Себестоимость является частью стоимости:

Сm = С+ V+m,

где С — перенесенная стоимость потребленных средств производства;

V — стоимость общественно необходимого продукта, созданная необходимым трудом;

т — стоимость прибавочного продукта, созданная прибавочным трудом.

Себестоимость продукции — один из основных показателей эффективности хозяйственной деятельности предприятия, а также один из фондообразующих показателей, используемых при формировании фондов экономического стимулирования.

Снижение себестоимости — резерв роста производства, увеличения накоплений. Уровень себестоимости зависит от организации производства и труда, планирования и нормирования трудовых, материальных и денежных затрат на единицу продукции. Себестоимость характеризует степень использования материальных ресурсов и рабочей силы, основных и оборотных средств, уровень хозяйственного руководства.

Калькулирование себестоимости — это способ группировки затрат и определения себестоимости. Показатель себестоимости продукции служит ориентиром при разработке планов, анализе их выполнения, поэтому принято составлять плановую и отчетную калькуляции себестоимости.

Плановая калькуляция представляет собой задание по себестоимости для предприятия в целом, его цехов, участков, отдельных видов работ и операций. Плановую себестоимость определяют исходя из обоснованных норм затрат труда, прогрессивных норм расхода материалов, топлива, электроэнергии, технических нормативов использования оборудования. Плановая калькуляция позволяет наметить снижение себестоимости по сравнению с предыдущим периодом и определить затраты по видам продукции.

Типовая калькуляция включает группировки затрат по следующим статьям:

1) сырье и материалы;

2) возвратные отходы (вычитаются);

3) топливо и энергия на технологические цели;

4) основная заработная плата производственных рабочих;

5) дополнительная заработная плата производственных рабочих;

6) единый социальный налог;

7) расходы на подготовку и освоение производства;

8) расходы на содержание и эксплуатацию оборудования;

9) цеховые расходы;

10) общезаводские расходы;

11) прочие производственные расходы;

12) внепроизводственные расходы.

Цеховая себестоимость продукции:

Сс

ц = Зм+Зфзп![]() +Зцнр,

(5.12)

+Зцнр,

(5.12)

где Зм — затраты на основные материалы, сырье, покупные полуфабрикаты и комплектующие изделия;

Зфзп — основная и дополнительная заработная плата производственных рабочих;

Зесн — установленный процент отчислений на социальное страхование;

Сцнр — цеховые накладные расходы;

фабрично-заводская себестоимость продукции:

Сс

з=

Зм+Зфзп![]() +Зцнр+Ззнр,

(5.13)

+Зцнр+Ззнр,

(5.13)

где Ззнр — общезаводские накладные расходы, распределяемые пропорционально основной заработной плате рабочих или цеховой себестоимости;

полная себестоимость продукции:

Сс

= Зм

+

![]() +

Сцр

+ Сзр +

Скр,

(5.14)

+

Сцр

+ Сзр +

Скр,

(5.14)

где Скр — непроизводственные (коммерческие) расходы, связанные с реализацией продукции.

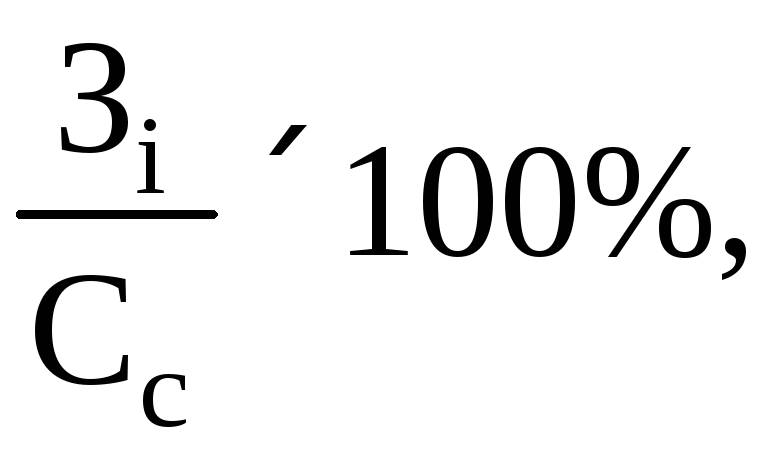

Под структурой себестоимости понимается соотношение отдельных элементов (статей) затрат, их удельный вес в общей себестоимости (в процентах), который исчисляется следующим образом:

di

=

(5.15)

(5.15)

где

![]() — удельный вес i-го элемента (статьи)

затрат в себестоимости продукции, %;

— удельный вес i-го элемента (статьи)

затрат в себестоимости продукции, %;

![]() —сумма

затрат по i-му элементу (статье), руб.;

—сумма

затрат по i-му элементу (статье), руб.;

Сс — себестоимость данной продукции, руб.

Анализ себестоимости по отдельным элементам расходов позволяет выявить отклонения фактической себестоимости от плановой (базовой) по каждому элементу затрат и детально изучить причины этих отклонений. Анализ структуры себестоимости позволит определить главные направления поиска резервов снижения себестоимости, разработать организационно-технические мероприятия по их выявлению.

Смета затрат на производство по вспомогательным цехам — это вся совокупность затрат этих подразделений, которые включаются в себестоимость товарной продукции исходя из направления использования на основе баланса распределения работ и услуг вспомогательных цехов.

Расходы на содержание и эксплуатацию оборудования, как цеховые и общезаводские расходы, рассчитываются по утвержденным на предприятии нормативам (в разрезе каждого элемента и статьи затрат). Планы по труду, материально-техническому снабжению и услугам материально-технического снабжения служат основанием расчета сметы цеховых расходов. Последовательность ее составления начинается с распределения заработной платы вспомогательных рабочих, затрат на вспомогательные материалы и стоимость услуг вспомогательных подразделений по соответствующим статьям сметы. Далее рассчитываются амортизационные отчисления.

Внепроизводственные расходы включают отдельной статьей в полную себестоимость товарной продукции, а в общую смету затрат — по соответствующим элементам. Сводная плановая калькуляция себестоимости товарной продукции — завершающая стадия планирования себестоимости.

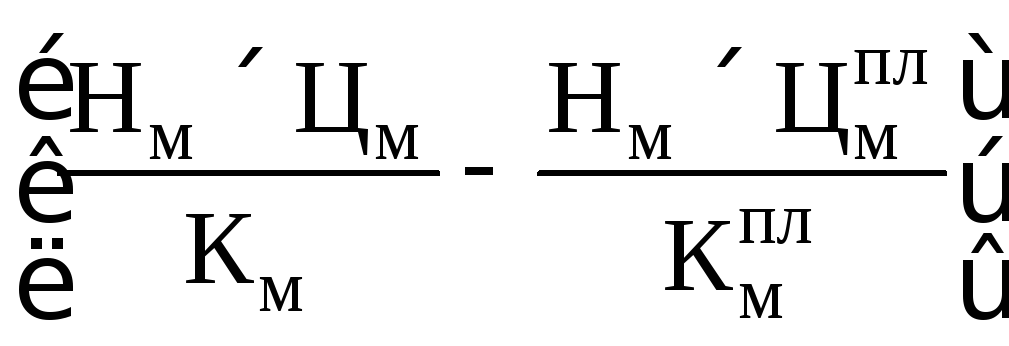

Разработка плана организационно-технических мероприятий по использованию внутрипроизводственных резервов основывается на результатах анализа их источников и технико-экономических факторов. К наиболее важным источникам следует отнести снижение материальных затрат и рост производительности труда, снижение себестоимости выпускаемой продукции и экономию, величина которой может быть рассчитана по следующей формуле:

Эм

=

×

Q, (5.16)

×

Q, (5.16)

где Эм — экономия текущих издержек производства на сырье, материалы, топливо;

Нм и Нмпл — нормы расхода материала до и после внедрения мероприятия;

Цм и Цмпл — цена единицы сырья, материала, топлива до и после внедрения мероприятия;

К м и К мпл — коэффициент использования материальных ресурсов до и после внедрения мероприятия;

Q — годовой объем производства.

В результате снижения трудоемкости экономия обеспечивается за счет уменьшения затрат на оплату труда с учетом дополнительной заработной платы и отчислений на социальное страхование в расчете на единицу продукции, скорректированных на новый объем производства, т.е.

Эзп

= Qпл,

(5.17)

Qпл,

(5.17)

где t1 и t1пл — трудоемкость единицы изделия до и после внедрения мероприятия, нормо-час;

Стч, Стчпл — среднечасовая тарифная ставка до и после внедрения мероприятия;

Квн, Кдзп, Кесн — коэффициенты, учитывающие выполнение норм, дополнительную заработную плату и отчисления на социальное страхование;

Qпл — новый объем производства.

Экономия на амортизационных отчислениях в результате улучшения использования времени работы оборудования может быть определена по формуле:

Эам

=

(5.18)

(5.18)

где Спер.об — первоначальная стоимость оборудования;

nа — норма амортизации;

qпл и qбаз — объем выпуска продукции при новом (плановом) и старом (базовом) уровне использования оборудования по времени. Экономию на условно-постоянных расходах рассчитывают по формуле:

Эу-п = (Зуп/Qбаз)(∆Qпт+∆Qисп.об), (5.19)

где Зуп — величина условно-постоянных затрат;

qбаз — объем производства до внедрения мероприятий по росту производительности труда и улучшению использования оборудования;

∆Qпт — прирост объема производства в результате роста производительности труда, т.е.

∆Qпт = Qпл – Qбаз, (5.20)

где Qбаз — объем производства до внедрения мероприятия;

∆Qисп.об — прирост объема производства в результате повышения уровня использования оборудования по времени:

∆Qисп.об = Qпл – Qбаз. (5.21)

При разработке перспективных планов снижения себестоимости широко используется индексный метод. В этом случае снижение себестоимости за счет использования внутрипроизводственных источников определяют как сумму долей снижения себестоимости продукции или затрат на 1 руб. товарной продукции, обеспечиваемую каждым источником, т.е.

α сс = α 1 + α 2 +... + α k = ∑ α i, (5.22)

где αi — доля снижения себестоимости продукции или затрат на 1 руб. товарной продукции i-гo источника;

k — количество внутрипроизводственных источников i = 1, 2, 3, ..., k.

Например, снижение себестоимости (или затрат на 1 руб. товарной продукции) в результате роста производительности труда может быть рассчитано по формуле:

%Сс

=

![]() ,

(5.23)

,

(5.23)

где %Сс — доля снижения затрат на 1 руб. товарной продукции или себестоимости;

% ЗП, %ПТ — индекс роста заработной платы и производительности труда (отношение заработной платы и производительности труда последующего года к предыдущему);

%ЗПсс — доля заработной платы в себестоимости (или затрат на 1 руб.) товарной продукции.

Экономия в абсолютном выражении:

Э

=

Сс

(5.24)

Сс

(5.24)

или

Э = ,

,

где Сс — себестоимость товарной продукции, руб.;

Зтп — затраты на 1 руб. товарной продукции, руб.

Все многообразие технико-экономических факторов можно объединить в укрупненные группы.

Расчет экономии при внедрении производительного оборудования можно осуществить по следующей формуле:

Эпр= (5.25)

(5.25)

где

ФЗП![]() ,

ФЗП

,

ФЗП![]() — заработная плата рабочего-станочника

за год в базовом и плановом периодах,

руб.;

— заработная плата рабочего-станочника

за год в базовом и плановом периодах,

руб.;

ПТбаз, ПТпл — производительность труда, старая (базовая) и новая (плановая);

С новпер об, Сстпер об — первоначальная стоимость старого и нового оборудования, руб.;

n![]() ,

n

,

n![]() —

норма амортизационных отчислений

старого и нового оборудования, %;

—

норма амортизационных отчислений

старого и нового оборудования, %;

Пст, Пнов — производительность оборудования старого и нового, %.

2. Совершенствование организации производства и труда.

Снижение себестоимости от технико-экономических факторов основывается на сокращении текущих издержек производства на единицу продукции до и после внедрения организационно-технических мероприятий (см. табл. 5.2).

Таблица 5.1 — Расчет снижения себестоимости товарной продукции по основным техническим факторам

|

|

|

|

|

|

№ п/п |

Показатели |

Единицы измерения |

Абсолютное значение |

|

1 |

Товарная продукция планируемого года |

тыс. руб. |

16130,0 |

|

2 |

Изменение стоимости товарной продукции, не связанное с применением объема производства (повышение качества продукции, размещение производства) |

тыс. руб. |

40,0 |

|

3 |

Товарная продукция без учета применения ее стоимости |

тыс. руб. |

15730,0 |

|

4 |

Затраты на один рубль товарной продукции в предшествующем году (стр. 5 : стр. 3) |

коп. |

80,0 |

|

5 |

Себестоимость товарной продукции планируемого периода исходя из уровня затрат на 1 руб. товарной продукции предшествующего года (стр. Фетр. 3) |

тыс. руб. |

12580,0 |

|

6 |

Экономия затрат в планируемом году, достигнутая в результате: |

|

|

|

|

а) повышения технического уровня производства |

|

–100,0 |

|

|

б) совершенствования организации производства и труда |

|

–70,0 |

|

|

в) изменения объема и структуры продукции |

|

–40,0 |

|

|

г) улучшения использования приходных ресурсов |

|

–30,0 |

|

|

д) прочих факторов |

|

+10 |

|

7. |

Товарная продукция планируемого года |

тыс. руб. |

16 130,0 |

|

8. |

Всего экономия (сумма 6а 6д) |

тыс. руб. |

–230,0 |

|

9. |

Себестоимость товарной продукции планируемого года в ценах базисного года (стр. 5 – 7) |

тыс. руб. |

12 350,0 |

|

10. |

Зараты на 1 рубль товарной продукции планируемого года (стр. 8 : стр. 1) |

коп. |

76,6 |

|

11. |

Снижение затрат на 1 рубль товарной продукции (стр. 9 : стр. 4)100 – 100 |

%

|

4,25 |

3. Экономия материальных ресурсов (снижение материалоемкости продукции).

Повышение эффективности промышленного производства в значительной степени зависит от уровня использования материальных, трудовых и финансовых ресурсов.

Снижение материальных затрат на единицу продукции подчинено действию и требованиям закона стоимости. Материалоемкость продукции относится к одному из важнейших показателей уровня использования сырья и материалов.

Экономия сырья и материалов — фактор роста объема производства.

Организационно-технические мероприятия, направленные на улучшение использования материальных ресурсов, предусматривают повышенные требования к парку основного оборудования, технологии, уровню квалификации, качеству, службе маркетинга и т.д.

ПРИМЕРЫ РЕШЕНИЯ ТИПОВЫХ ЗАДАЧ

Пример 5.4

Рассмотрим индексный метод расчета снижения себестоимости по внутрипроизводственным источникам. За три года работы предприятия: выпуск товарной продукции на предприятии увеличился в Qt =1,6 раза, удельный вес сравнимой продукции составил Убаз= 78,1 %, средний рост производительности труда возрос на 40 %, средняя заработная плата на 30 %, удельный вес постоянной части цеховых расходов Уцнр — 25 %, общезаводских Уфнр — 80 %, рост условно-постоянных расходов — 20 %, переменных — 40 %, потери от брака ликвидированы полностью.

Следует определить общий процент снижения себестоимости сравнимой товарной продукции в t + 3 году по нормам t-гo года и нормам t + 3 года (табл. 5.2).

Таблица 5.2 — Расчет снижения себестоимости сравнимой продукции

|

|

|

|

|

|

| |

|

Статьи затрат |

Себестоимость товар-ной продукции по ценам t-го года, тыс.руб |

Структура себестоимости в t-м году, % |

Сравнимая товарная продукция в t+3 году по нормам и ценам, тыс. руб. |

Экономия, тыс. руб. |

Снижение себестоимости сравнимой товарной продукции, % | |

|

t |

t+3 | |||||

|

Основные материалы

|

100,0 |

33,3 |

125,0 |

125,0 |

– |

|

|

Вспом

Подолжение

табл. 5.2 |

8,0 |

2,6 |

10,0 |

10,0 |

– |

|

|

Топливо технологическое

|

2,0 |

0,7 |

2,5 |

2,5 |

– |

|

|

Энергия технологическая |

4,0 |

1,4 |

5,0 |

5,0 |

– |

|

|

Основная и дополнительная заработная плата производственных рабочих |

30,0 |

10,0 |

37,5 |

34,8 |

2,7 |

0,7 |

|

Цеховые расходы |

100,0 |

33,3 |

125,0 |

109,4 |

15,6 |

4,2 |

|

Общезаводские расходы |

40,0 |

13,3 |

50,0 |

41,0 |

9,0 |

2,4 |

|

Потери от брака |

16,0 |

5,4 |

20,0 |

– |

20,0 |

5,3 |

|

Итого |

300,0 |

100,0 |

375,0 |

327,3 |

47,3 |

12,6 |

|

Гр. 5 + гр. 6 = гр. 4; гр. 4 ´ гр. 7/100 = гр. 6 | ||||||

Графа 4 (сравнимая товарная продукция в t-ом году) рассчитывается умножением графы 2 на увеличение объема выпуска и удельный вес сравнимой товарной продукции.

Например, по основным материалам их стоимость в t+3 году по ценам t года составит:

Змт t+3 = (Змt Qt Убаз) / 100, (5.26)

где Qt — увеличение товарной продукции за рассматриваемый период времени, раз;

Убаз — удельный вес сравниваемой (базовой) продукции, %;

Змt — затраты по основным материалам сравниваемого (базового) года, руб.

(100 1,6 78,1) / 100 = 125 тыс. руб.

Также рассчитываются остальные статьи затрат. Снижение себестоимости и экономия по заработной плате определяются:

%Сс

=

![]() %ЗПсс

= (1 – 1,3 / 1,4)

10 = 0,7 %.

%ЗПсс

= (1 – 1,3 / 1,4)

10 = 0,7 %.

Экономия по заработной плате:

Эзп

=

Сt

+

;

(5.27)

;

(5.27)

где Сt — стоимость товарной продукции сравниваемого (базового) года, руб.

375 0,007 = 2,62 тыс. руб.

Цеховые расходы:

постоянные (накладные):

Зцн = Ссц Уцнр = 100 0,25 = 25 тыс. руб.,

где Ссц — себестоимость цеховая, руб.;

Зцн — затраты цеховые накладные, руб;

Уцнр — удельный вес цеховых накладных расходов в цеховой себестоимости, %;

переменные:

Зцпер= Ссц (1– Уцнр) = 100 – (1 – 0,25) = 75 тыс. руб.

где Зцпер — стоимость переменных затрат, руб.

Общезаводские расходы:

постоянные:

Ззнр = Ссз Узнр= 40 0,8 = 32 тыс. руб.,

где Ссз — себестоимость заводская, руб.;

Ззнр — заводские накладные расходы, руб.;

Узнр — удельный вес накладных общезаводских затрат в заводской себестоимости, %;

переменные:

Ззр пер = Ссз(1 – Узнр: 100 %) = 40 (1 – 0,8) = 8 тыс. руб.

Снижение себестоимости в процентах постоянной части цеховых и общезаводских расходов составит:

%Сс цз= 100 % – (jyпр / JQ), (5.28)

где Jyпр — индекс роста расходов на управление цехом или заводом;

JQ — индекс роста объема производства.

%Сс цнз =100 % –120 %: 160 % = 25 %.

Снижение себестоимости (в процентах) переменной части цеховых и общезаводских расходов будет

%Сс цзпер = 100 % – 140 %: 160 % = 12,5 %.

Тогда сумма экономии цеховых расходов:

по постоянной части:

Эцнр = Зцнр %Сс цнз / 100 % = 25 25 % / 100 % = 6,25 тыс. руб.;

по переменной части:

Эцр пер = Зцр пер %Сс цзпер / 100 % = 7,25 12,5 % / 100 % =

= 9,375 тыс. руб.

Общая цеховая экономия:

Эобщ = Эцнр +Эцр пер = 6,25 + 9,375 = 15,625 тыс. руб.

Сумма экономии общезаводских расходов:

по постоянной части:

Эзнр = (Ззнр %Сс зр.пер):100 % = (3225 %): 100 % = 8,0 тыс. руб.;

по переменной части:

Эзр.пер = (Ззр.пер %Сс зр.пер):100 % = (812,5 %):106 % = 1,0 тыс. руб.

Общая экономия:

Эо.з = Эзнр + Эзр.пер = 8,0 + 1,0 = 9,0 тыс. руб.