- •Оглавление

- •1.Предприятие в условиях рыночной экономики

- •1.1 Организация и планирование основных производственных фондов предприятия

- •1.2 Оборотные средства предприятия

- •1.3 Планирование производственной программы и производственной мощности предприятия

- •1.4 Производственная мощность предприятия

- •2.Организация, нормирование и оплата труда на предприятии

- •2.1 Кадры предприятия

- •2.2 Производительность труда и трудоемкость.

- •2.3 Нормирование труда. Задачи для решения и методические указания к ним

- •2.4 Оплата труда с применением различных форм и систем на предприятии

- •2.5 Планирование фонда оплаты труда

- •3. Организация основного производства

- •3.1 Производственный цикл и сокращение длительности производственного цикла

- •Полная величина партии изделия равна

- •4.Организация и планирование инфраструктуры предприятия

- •4.1 Инфраструктура как подсистема машиностроительного предприятия

- •4.2 Организация и планирование инструментального хозяйства

- •4.3 Организация и планирование ремонтного хозяйства

- •4.4 Организация материально-технического снабжения и складирования

- •4.5 Организация и планирование транспортного хозяйства

- •4.6 Организация и планирование обеспечения предприятия энергоресурсами

- •5.Планирование производствено-хозяйственной деятельности предприятия

- •5.1 Технико-экономическое планирование

- •1. План реализации (продажи) продукции, работ, услуг

- •2. План производства продукции и оказания услуг

- •3. План загрузки производственного оборудования и площадей

- •4. План производственной мощности предприятия

- •6. План себестоимости продукции

- •7. Планирование рыночной цены продукции

- •8. План прибыли и рентабельности предприятия

- •8.1 Планирование прибыли

- •8.2 Планирование рентабельности

- •5.2 Оперативно-производственное планирование

- •5.3 Бизнес-план предприятия

- •Баланс денежных потоков

- •6. Пример выполнения сквозной задачи по дисциплине «Организация и планирование производства»

- •1. Расчет капитальных затрат на проведение организационно-технических мероприятий

- •2. Расчет численности основных рабочих

- •3. Расчет фонда заработной платы основных рабочих

- •3. Расчет дополнительной заработной платы

- •4. Расчет затрат на основные и вспомогательные

- •5. Расчет затрат на электроэнергию, водоснабжение,

- •6. Расчет накладных (общехозяйственных

- •7. Смета затрат на производство годового объема

- •8. Мероприятия по улучшению работы предприятия

- •9. Расчет технико-экономических показателей работы

- •Список рекомендуемой ЛитературЫ

- •Приложение 1 (к разделу 4.2) Средние нормативы износа и стойкости режущих инструментов

- •Приложение 2 (к разделу 4.2) Рекомендуемые значения kу для мерительного инструмента

- •Приложение 3 (к разделу 4.2) Значения норматива тыс. Ударов для штампов листовой штамповки

- •Приложение 4 (к разделу 6) Исходные данные

4.Организация и планирование инфраструктуры предприятия

Основные вопросы раздела:

Организация, состав и задачи инструментального хозяйства.

Планирование инструментального хозяйства.

Организация ремонтного хозяйства.

Планирование ремонтного хозяйства.

Организация и планирование материально-технического снабжения и складирования.

Организация и планирование транспортного хозяйства.

Организация и планирование обеспечения предприятия энергоресурсами.

4.1 Инфраструктура как подсистема машиностроительного предприятия

Инфраструктура предприятия — это совокупность структурных единиц предприятия, обеспечивающих основное производство комплексом работ, услуг, направленных на эффективное функционирование предприятия. Состав инфраструктуры определяется потребностями основного производства предприятия.

Производственная инфраструктура включает:

инструментальное обеспечение;

обеспечение контроля и качества;

материальное обеспечение (внутрипроизводственное снабжение);

ремонтное обслуживание;

транспортное обслуживание;

складское обслуживание;

водоснабжение;

связь и коммуникации;

метрологическое обеспечение;

энергообеспечение;

технику безопасности.

Для большинства машиностроительных предприятий характерна следующая инфраструктура, примерный состав которой представлен на рис. 4.1. Для обеспечения производственных процессов средствами и предметами труда в рамках инфраструктуры предприятия создается отдел материально-технического снабжения, который занимается поиском поставщиков, размещением заказов на приобретение технологического оборудования, универсальной оснастки, материалов, полуфабрикатов и т.д.

Рис. 4.1 — Состав производственной инфраструктуры предприятия

Для изготовления специального технологического оснащения и обеспечения им всех участков производства на предприятии формируется инструментальное хозяйство. Обеспечение технологического оборудования и машин всеми видами потребляемых энергоресурсов вызывает необходимость создания энергетического хозяйства предприятия. Поддержание определенного уровня технической готовности машин и оборудования требует на предприятии наличия ремонтного хозяйства. Хранение и транспортировка предметов и средств труда обеспечивается транспортным и складским хозяйствами предприятия и т.д.

Эти подразделения непосредственно участвуют в создании основной продукции, но своей деятельностью способствуют работе основных цехов и участков, представляя собой своеобразный «тыл производства», без которого невозможна нормальная работа предприятия.

4.2 Организация и планирование инструментального хозяйства

Потребность предприятия по каждому виду технологической оснастки включает расход ее в плановом периоде и изменение остатков оборотного фонда на конец и начало того же периода:

Ппл.о= Ор.т+ (Ооб.ф.к– Ооб.ф.н); (4.1)

hо.п= ho.p+ (hо.фк – hо.фн), (4.2)

где hо.п — потребность технологической оснастки в плановом периоде, шт.;

ho.p — расход технологической оснастки за плановый период, шт.;

hо.фк — hо.фн — величина оборотного фонда технологической оснастки соответственно на конец и начало планового периода, шт.

Величина расхода технологической оснастки определяется на основе норм расхода технологической оснастки. Степень дифференциации и методы расчета норм расхода технологической оснастки зависят от типа производства. В единичном и мелкосерийном производстве норма расхода технологической оснастки определяется на 1000 руб. Зная норму расхода на 1000 руб., можно рассчитать расход оснастки в плановом периоде:

ho.p = Qвп ho/1000, (4.3)

где Qвп — объем валовой продукции в плановом периоде, руб.;

ho — фактический расход данного вида технологической оснастки, приходящийся на 1000 руб. валовой продукции отчетного периода, шт./1000 руб.

В массовом и крупносерийном производстве расход технологической оснастки может быть определен по нормам расхода:

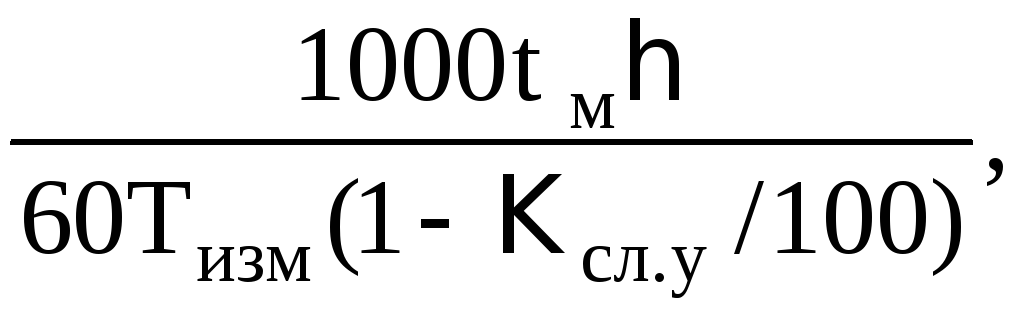

hо= (4.4)

(4.4)

где ho — норма расхода инструмента на 1000 операций, шт./1000 оп.;

tм — норма машинного времени, необходимого для выполнения одной операции данным инструментом, мин;

η — число одновременно работающих инструментов данного типоразмера, шт.;

Тизн — стойкость инструмента до полного его износа, ч;

kсл.у — коэффициент случайной убыли инструментов.

Tизн= (m0+1) kст, (4.5)

Т

изн= ×tст,

×tст,

где m0 — число переточек данного инструмента по лимитирующему размеру;

kст — стойкость инструмента между двумя переточками, ч;

kсл.у — величина, характеризующая случайную убыль инструмента, %.

L — допустимая величина стачивания рабочей части инструмента при переточке, мм;

tст — время машинной работы инструмента между двумя переточками (стойкость инструмента), ч;

l — средняя величина слоя, снимаемого с рабочей части инструмента при каждой переточке, мм.

Общий расход инструмента данного типоразмера

ho.р.=

Qн

ihj.i

/ 1000,

(4.6)

Qн

ihj.i

/ 1000,

(4.6)

где m — число наименований изделий, обрабатываемых данным инструментом;

Qп.i — количество изделий i-го наименования, подлежащих обработке в плановом периоде, шт.;

ho.i — норма расхода инструмента на 1000 операций при обработке i-го изделия, шт./1000 оп.

Оборотный фонд оснастки ho.o по предприятию устанавливается на все виды и типоразмеры оснастки и состоит из оборотного фонда цеха hо.зц., страхового ho.цс и переходящего ho.цп запасов оснастки на центральном инструментальном складе:

ho.o= hо.зц+ho.цс+ho.цп. (4.7)

Оборотный фонд технологической оснастки предприятия складывается из оборотного фонда оснастки данного вида во всех цехах предприятия, а также страхового и переходящего запаса в ЦИСе.

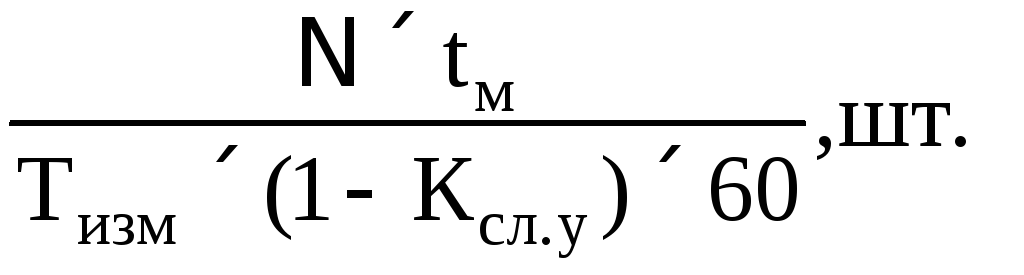

Расход режущего инструмента определенного типоразмера можно рассчитать по формуле:

Кр

=

(4.8)

(4.8)

где N — годовая программа выпуска деталей определенного типоразмера, шт.;

tм — машинное время работы данного инструмента при обработке детали, мин;

Ксл.у — коэффициент случайной убыли инструмента.

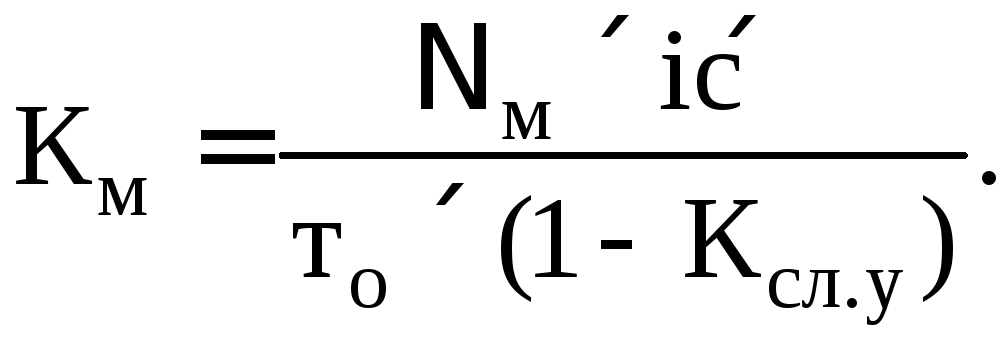

Расход измерительного инструмента Км определяется по формуле:

(4.9)

(4.9)

где i — коэффициент выборочного контроля;

mо — количество измерений до полного износа измерительного инструмента (норма измерений);

Nм — число деталей, подлежащих промерам (программа на планируемый период), шт.;

Ксл.у — коэффициент случайной убыли мерительного инструмента.

Рекомендуемые значения Ксл.у для мерительного инструмента прведены в приложении 2.

Норма износа измерительного инструмента mо может быть определена по формуле:

mо = dизн× kст×kр, (4.10)

где dизн — величина допустимого износа мкм по нормативным документам;

kст — норматив стойкости измерительного инструмента (число промеров на 1 мкм износа интрумента);

kр — коэффициент ремонта равен числу ремонтов (см. приложение 2).

Метод определения расходов штампов на программу определяется по формуле:

(4.11)

(4.11)

где Nш — количество штампуемых деталей в годовой программе, шт.;

m — количество сменных матриц, ед.;

Руд — количество ударов штампа до износа матрицы.

Значения норматива в тыс. ударов для штампов листовой штамповки приведены в приложении 3.

ПРИМЕРЫ РЕШЕНИЯ ТИПОВЫХ ЗАДАЧ

Пример 4.1

Определить годовую потребность производственного участка в токарных резцах для обработки деталей, если годовая производственная программа обработки деталей 240 000 шт., машинное время обработки одной детали — 2 мин, Ксл.у — 0,2, количество одновременно работающих инструментов — 3, машинное время работы инструмента до полного износа 14 час. Для расчета задачи применим формулу (3.4).

Решение.

ho= 1000tмη: (60 ´ Тизн (1 – Kсл.у / 100)) =

= 240000 х 2 х 3 / [60 х 14 х (1– 0,2)] = 2143 шт.

Пример 4.2

Определить расход штампов режущих и мерительных инструментов на годовую программу.

Деталь — стакан, материал — сталь 40Х, габариты —диаметр 120135.

Годовая программа (Nм) — 100 тыс. шт., количество ударов штампа до износа матрицы 235.

Технологический процесс изготовления детали приведен в табл. 4.1.

Таблица

4.1

Таблица

4.1

|

Операции |

Приспо- |

Инструмент |

Время, |

мин | |

|

|

собление

|

режущий |

мерительный |

tм * |

tн ** |

|

Штамповочная |

Штамп вытяжной |

|

|

|

|

|

Токарная черновая |

Трехкулачковый патрон |

Резец проходной черновой

16x25 |

Скоба 122–0,5 |

1,58 |

3,36 |

|

Токарная черновая |

Трехкулачковый патрон |

Резец подрезной черновой

16x25 |

|

1,03 |

3,18 |

|

Токарная чистовая |

Трехкулачковый патрон |

Резец проходной чистовой 16x25 |

Скоба 120–0,2 |

1,40 |

3,05 |

|

Токарная чистовая |

Трехкулачковый патрон |

Резец подрезной чистовой 16x25 |

|

0,95 |

2,59 |

|

Фрезерная |

Приспособление фрезерное специальное |

Фреза торцевая диаметром 40 |

Глубиномер |

2,12 |

5,32 |

|

Сверлильная |

Тиски |

Сверло диаметром 10 |

Проходной калибр |

3,15 |

7,35 |

*tм — машинное время работы инструмента;

**tн — норма времени на операцию.

Решение.

1. Определяем машинное время работы инструмента до полного его износа. Данные для расчета берем из табл.4.1, учитывая, что весь режущий инструмент — с пластинами из быстрорежущей стали.

Для резцов

Т

изн =

×tст=

×tст=

Для фрезы

Т

изн =

×tст

=

×tст

=

Для сверла

Т

изн =

×tст=

×tст=

2. Расход режущего инструмента за год рассчитываем по формуле (4.8). Значение коэффициента случайной убыли определяем по табл. 4.1:

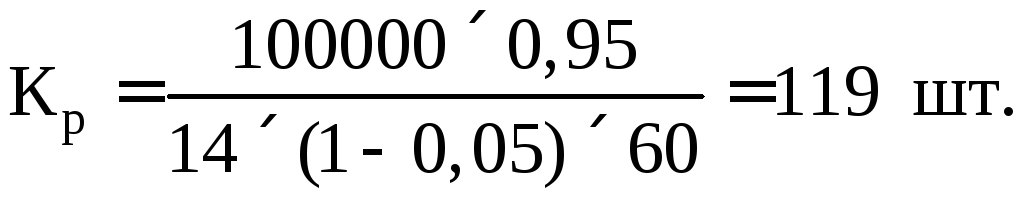

для резца проходного чернового

Кр

=

=

=

Для резца подрезного чернового

Кр

=

=

=

Для резца проходного чистового

Для резца подрезного чистового

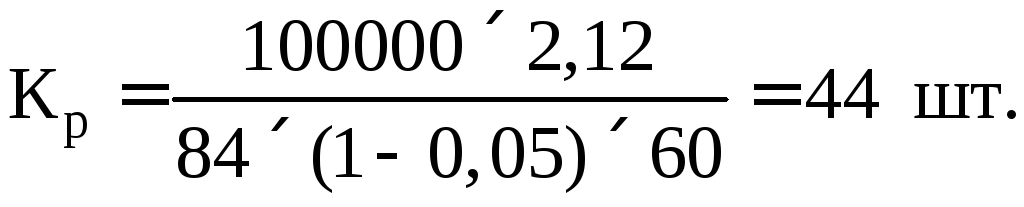

Для фрезы торцевой

Для сверла

3. Установим норму износа измерительного инструмента (значения коэффициентов определяем по табл. 4.1.) по формуле (4.10):

mо = dизн× kст×kр.

Для скоб

mо = 10×2600×2 = 52000.

Для глубиномера

mо = 10×3100×3 = 93000.

Для проходного калибра

mо = 12×2500×2 = 60000.

4. Расход измерительного инструмента Км определяем по формуле (4.9):

Для

скоб

Для

скоб

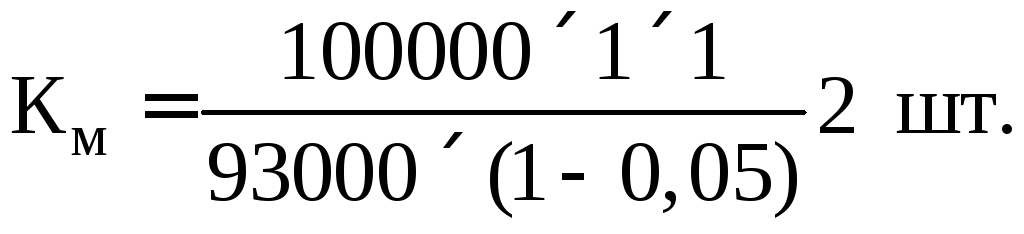

Для глубиномера

Для проходного калибра

5. Рассчитаем расход штампов на программу по формуле (4.11):

=

=