- •Оглавление

- •1.Предприятие в условиях рыночной экономики

- •1.1 Организация и планирование основных производственных фондов предприятия

- •1.2 Оборотные средства предприятия

- •1.3 Планирование производственной программы и производственной мощности предприятия

- •1.4 Производственная мощность предприятия

- •2.Организация, нормирование и оплата труда на предприятии

- •2.1 Кадры предприятия

- •2.2 Производительность труда и трудоемкость.

- •2.3 Нормирование труда. Задачи для решения и методические указания к ним

- •2.4 Оплата труда с применением различных форм и систем на предприятии

- •2.5 Планирование фонда оплаты труда

- •3. Организация основного производства

- •3.1 Производственный цикл и сокращение длительности производственного цикла

- •Полная величина партии изделия равна

- •4.Организация и планирование инфраструктуры предприятия

- •4.1 Инфраструктура как подсистема машиностроительного предприятия

- •4.2 Организация и планирование инструментального хозяйства

- •4.3 Организация и планирование ремонтного хозяйства

- •4.4 Организация материально-технического снабжения и складирования

- •4.5 Организация и планирование транспортного хозяйства

- •4.6 Организация и планирование обеспечения предприятия энергоресурсами

- •5.Планирование производствено-хозяйственной деятельности предприятия

- •5.1 Технико-экономическое планирование

- •1. План реализации (продажи) продукции, работ, услуг

- •2. План производства продукции и оказания услуг

- •3. План загрузки производственного оборудования и площадей

- •4. План производственной мощности предприятия

- •6. План себестоимости продукции

- •7. Планирование рыночной цены продукции

- •8. План прибыли и рентабельности предприятия

- •8.1 Планирование прибыли

- •8.2 Планирование рентабельности

- •5.2 Оперативно-производственное планирование

- •5.3 Бизнес-план предприятия

- •Баланс денежных потоков

- •6. Пример выполнения сквозной задачи по дисциплине «Организация и планирование производства»

- •1. Расчет капитальных затрат на проведение организационно-технических мероприятий

- •2. Расчет численности основных рабочих

- •3. Расчет фонда заработной платы основных рабочих

- •3. Расчет дополнительной заработной платы

- •4. Расчет затрат на основные и вспомогательные

- •5. Расчет затрат на электроэнергию, водоснабжение,

- •6. Расчет накладных (общехозяйственных

- •7. Смета затрат на производство годового объема

- •8. Мероприятия по улучшению работы предприятия

- •9. Расчет технико-экономических показателей работы

- •Список рекомендуемой ЛитературЫ

- •Приложение 1 (к разделу 4.2) Средние нормативы износа и стойкости режущих инструментов

- •Приложение 2 (к разделу 4.2) Рекомендуемые значения kу для мерительного инструмента

- •Приложение 3 (к разделу 4.2) Значения норматива тыс. Ударов для штампов листовой штамповки

- •Приложение 4 (к разделу 6) Исходные данные

4.3 Организация и планирование ремонтного хозяйства

Ремонт — это совокупность технико-экономических и организационных мероприятий, связанных с поддержанием и частичным или полным восстановлением потребительской стоимости средств производства (ОПФ) или предметов личного пользования.

Система планово-предупредительного ремонта (ППР) представляет собой совокупность организационно-технических мероприятий по уходу и надзору за оборудованием, его обслуживанию и ремонту, проводимых профилактически по заранее составленному плану для предотвращения преждевременного износа, предупреждения аварий и поддержания оборудования в постоянной эксплуатационной готовности.

В зависимости от объема ремонтных работ система ППР включает следующие виды работ: ежедневные осмотры и уход, малые (текущие), средние и капитальные ремонты.

Трудоемкость ремонтных работ и работ по техническому обслуживанию оборудования определяется по формуле:

dк dтр dто

∑Тррр= ∑RiТрк + ∑ RiТртр + ∑ RiТрто, (4.12)

i =1 i=1 i=1

где Тррр — суммарная трудоемкость ремонтных работ и работ по техническому обслуживанию, ч;

Трк, Тртр, Трто — нормативы соответственно трудоемкости капитального, текущего ремонтов и технического обслуживания на единицу ремонтной сложности, н-ч;

Ri — категория сложности ремонта i-го технологического оборудования;

dтр — число текущих ремонтов, ед.;

dто — число технических обслуживаний, ед.;

dк — число капитальных ремонтов, ед.

Величина ремонтного цикла Трц зависит от факторов, влияющих на срок службы деталей, узлов, агрегатов машин и оборудования.

Для металлорежущего оборудования ремонтный цикл рассчитывается по формуле:

Трц= 16800βом βпи βто βв βд βкм, (4.13)

где 16800 — нормативный ремонтный цикл, ч;

βом — коэффициент, учитывающий вид соответственно обрабатываемого материала;

βпи — коэффициент, учитывающий вид применяемого инструмента;

βто — коэффициент, учитывающий вид обеспечения оборудованием квалитета точности;

βв — коэффициент, учитывающий возраст оборудования;

βд — коэффициент, учитывающий вид долговечности;

βкм — коэффициент, учитывающий категорию массы.

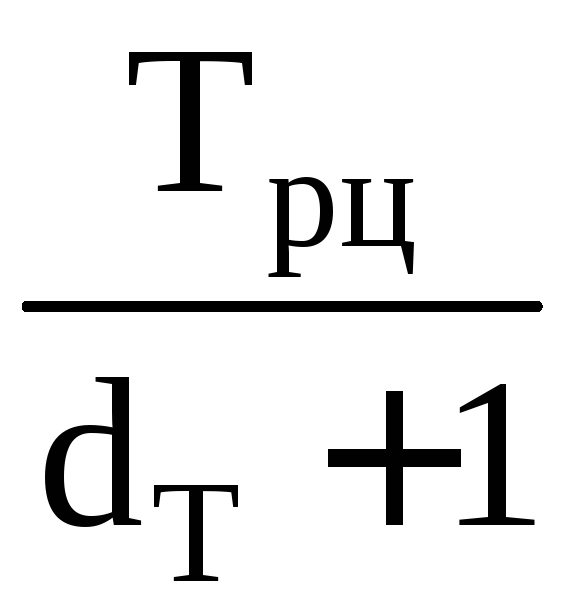

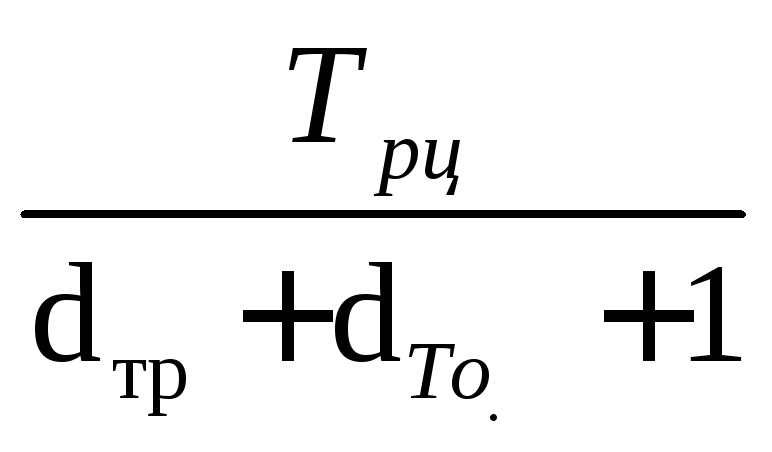

Межремонтный период Тмр и периодичность технического обслуживания Тто определяются по формулам:

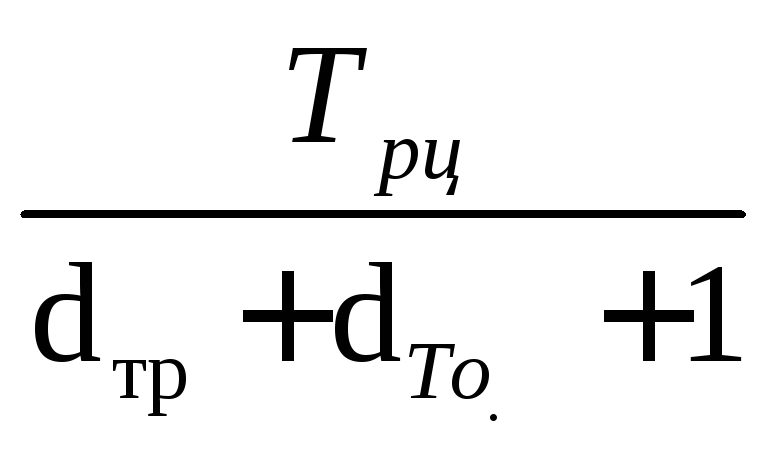

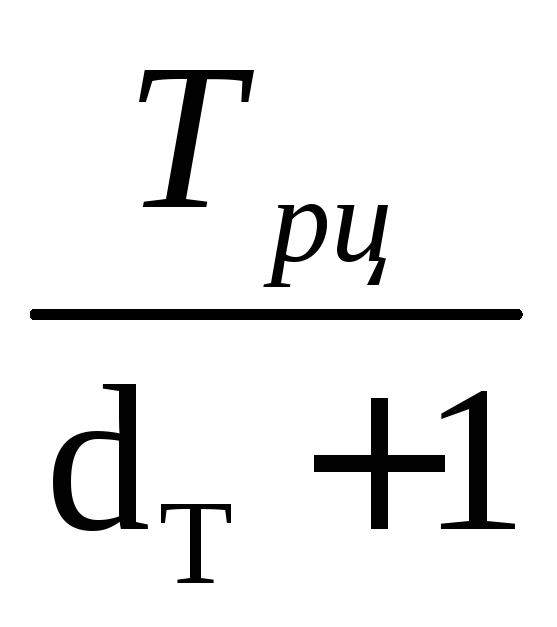

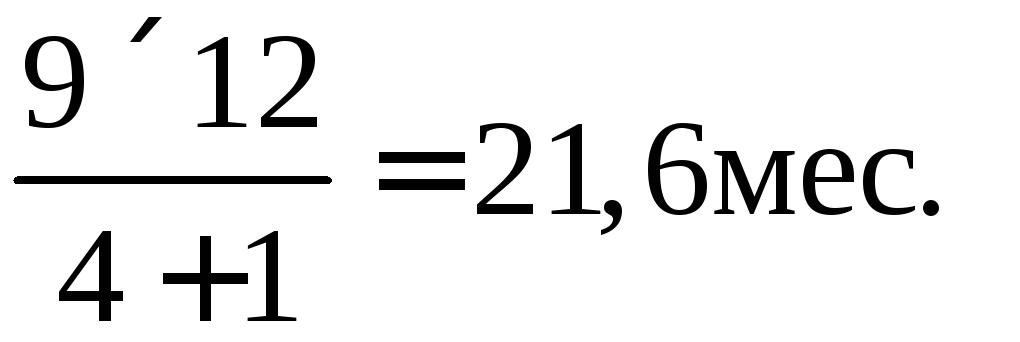

Тмр= ;

(4.14)

;

(4.14)

Тто= ,

(4.15)

,

(4.15)

где Тмр — межремонтный период, ч;

Тто — периодичность технического обслуживания, ч;

dт — число текущих ремонтов, ед.;

dто — число технических обслуживаний, ед.

Трудоемкость ремонтных работ и работ по техническому обслуживанию определяется раздельно для механической и электрической части технологического оборудования. Аналогичным образом определяется потребность в материалах, запасных частях на все виды ремонта и технического обслуживания.

Приведенное количество ремонтных единиц оборудования рассчитывается по формуле:

Nпр = Σ Ni ×Ri, (4.16)

где Nпр — приведенное количество ремонтных единиц оборудования;

Ni — количество единиц оборудования i-го вида;

Ri — категория сложности ремонта i-го вида технологического оборудования.

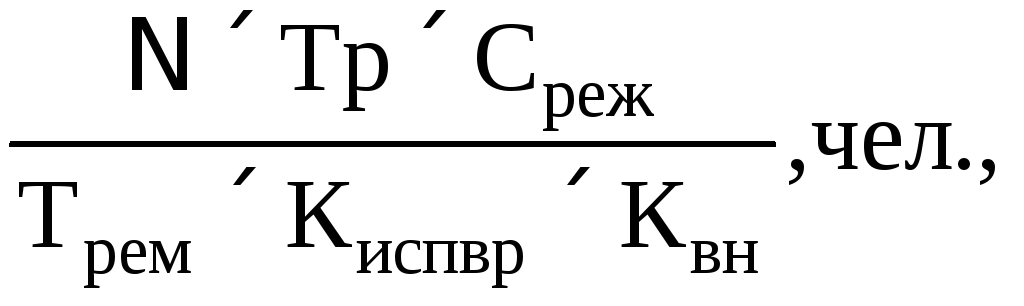

Численность ремонтных рабочих определяется по формуле:

Чрр

=

(4.17)

(4.17)

где N — количество единиц оборудования, которое необходимо отремонтировать, ед.;

Тр — трудоемкость i-го вида ремонта, н-ч;

Среж — количество рабочих смен в сутки;

Трем — время ремонтов, час;

Кисп.вр — коэффициент использования рабочего времени;

Кв.н — коэффициент выполнения норм.

На основе нормативов системы ППР составляется календарный план работ по ремонту и техническому обслуживанию, определяется потребность в ремонтных рабочих. Планирование ремонтных работ должно быть увязано с оперативным планированием производства по каждому цеху. Такое сочетание плана производства с планом ремонтных работ создает условия для нормального функционирования производства и выполнения ремонтных работ.

План устанавливается в ремонтных единицах и единицах трудоемкости (нормо-часах или человеко-часах) по всем видам ремонта (малому (текущему), среднему, капитальному), осмотрам, проверкам на точность и промывкам, а также прочим работам (изготовление запасных частей, регенерация масел, работы по технике безопасности, хозяйственные и др.). Необходимо также предусматривать резерв на внеплановые (аварийные и неучтенные) работы в размере 10–15 %.

На основе трудоёмкости определяют численность и фонд заработной платы ремонтных рабочих. Существует несколько способов этого расчета.

РЕШЕНИЕ ТИПОВЫХ ЗАДАЧ

Пример 4.3

Определить

длительность ремонтного цикла,

длительность межремонтного и

межосмотрового периодов. Составить

график текущих ремонтов и осмотров на

период 2003–2005 гг. для токарно-винторезного

станка повышенной точности (![]() ,

мод.

1И611П (средней массой до 10 т), выпущенного

в 2002 г.

,

мод.

1И611П (средней массой до 10 т), выпущенного

в 2002 г.

Станок работает в две смены (эффективный годовой фонд работы оборудования Тэф = 4015 ч) с января 2003 г. с коэффициентом загрузки 0,7. На станке обрабатываются стальные заготовки βом=1,0 металлическим инструментом βпи=1,0 коэффциенты возраста, долговечности и категории массы таковы: βто = βв = = βд = βкм = 1,0.

Предусмотрено следующее чередование ремонтных работ. КР-О-ТР-О-ТР-О-ТР-О-ТР-О-КР. Количество осмотров — 5, количество текущих ремонтов — 4.

Решение.

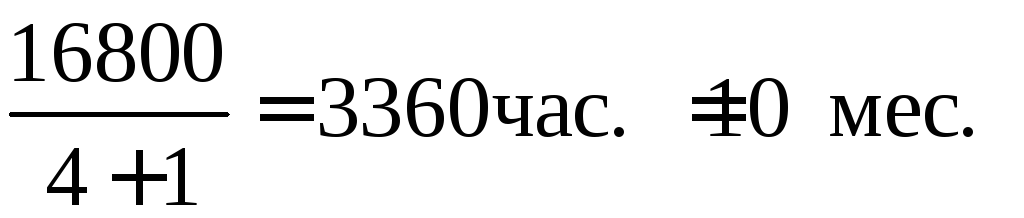

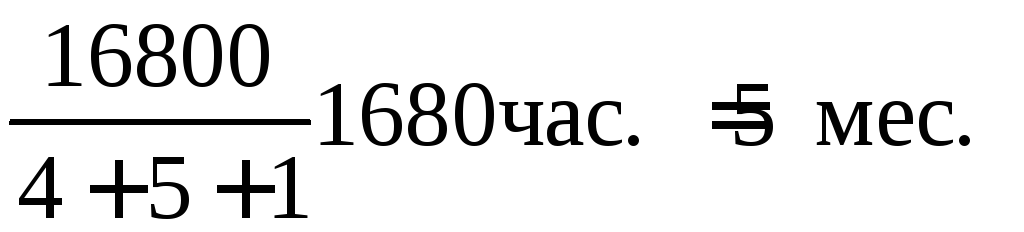

Продолжительность ремонтного цикла

Трц = 16 800βомβпиβтоβвβдβкм =

= 16 800×1,0×1,0×1,5×1,0×1,0×1,0 = 25 200 ч.

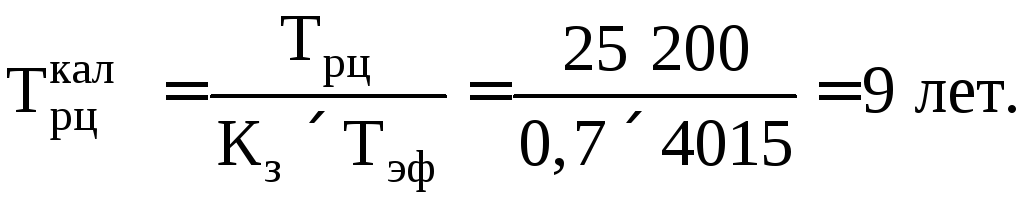

2. Длительность ремонтного цикла в календарном времени

Тэф = (365–104–11)×2×8 = 4015 ч.

3. Длительность межремонтного периода определяем по формуле (4.14):

Тмр

=

=

=

4. Переодичность межосмотрового обслуживания определяем по формуле (4.15):

Тто

=

5.График осмотров и текущих ремонтов станка приведен в табл. 4.2.

Таблица 4.2

|

Год |

2003 |

2003 |

2004 |

2005 | |

|

Месяц |

Январь |

Ноябрь |

Октябрь |

Август | |

|

Вид ремонтных работ |

Установка |

О |

ТР |

О | |

Пример 4.4

Определить среднегодовой объем слесарных, станочных и прочих работ по ремонту оборудования завода, продолжительность межремонтного периода и межосмотрового обслуживания.

В цехах завода установлено оборудование, общая ремонтная сложность которого не превышает 800 рем. ед. Срок службы станков не превышает 10 лет. Продолжительность смены — 8 ч. Режим работы завода — двусменный.

Состав станочного парка завода приведен в табл. 4.3.

Таблица 4.3

|

Оборудование |

Количество установленного оборудования, N |

Средняя категория сложности ремонта, R |

Приведенное количество ремонтных единиц, Nпр |

|

Токарные станки с ЧПУ |

20 |

13 |

260 |

|

Токарно-револьверные станки |

142 |

10 |

1420 |

|

Токарно-карусельные станки |

12 |

24 |

288 |

|

Токарные автоматы |

46 |

18 |

828 |

|

Сверлильные станки |

118 |

8 |

944 |

|

Фрезерные станки |

96 |

10 |

960 |

|

Расточные станки |

12 |

12 |

144 |

|

Плоскошлифовальные станки |

28 |

10 |

280 |

|

Круглошлифовальные станки |

40 |

10 |

400 |

|

Внутришлифовальные станки

|

36 |

9 |

324 |

|

Протяжные станки |

8 |

12 |

96 |

|

Прочие |

260 |

13 |

3380 |

|

Итого: |

818 |

12,4 |

9324 |

Средняя ремонтная сложность установленного оборудования 12,4 рем. ед.

Нормы на одну ремонтную единицу в часах для металлорежущего оборудования приведены в табл. 4.4.

Решение.

1. Продолжительность ремонтного цикла:

Трц = 16800βомβпиβтоβвβдβкм = 16800 ч.

В условиях серийного и крупносерийного производства для станков возрастом до 10 лет, весом до 10 т, работающих в нормальных условиях, при обработке конструкционной стали все коэффициенты равны 1.

Поэтому Тр.ц.= 16800 ч или при двусменной работе оборудования Тр.ц.= 4,2 г.

Таблица 4.4

|

|

Работы |

| ||

|

Операции

|

слесарные |

станочные |

Прочие (окрасочные, сварочные и т.п.) |

Всего

|

|

Промывка (как самостоятельная операция) |

0,3 |

– |

– |

0,3 |

|

Проверка точности (как самостоятельная операция) |

0,35 |

– |

– |

0,35 |

|

Осмотр |

0,75 |

0,1 |

– |

0,85 |

|

Текущий ремонт |

14,0 |

6,0 |

0,5 |

20,5 |

|

Капитальный ремонт |

21,0 |

10,0 |

2,0 |

33,0 |

2. Длительность межремонтного периода определяем по формуле (4.14):

Тмр= =

=

3. Переодичность межосмотрового обслуживания определяем по формуле (4.15):

Тто= =

=

4. Среднегодовой объем работ:

Qг.рем = (q к ×nк + q тр ×nтр + q то ×nто):Трц×Nпр =

= (33×1+20,5×4+0,85×5) : 4,2×9324 = 264735 ч.

В том числе:

– слесарных

Qг.сл = (21×1+14×4+0,75×5) : 4,2×9324 = 179265 ч;

– станочных

Qг.ст = (10×1+6×4+0,1×5) : 4,2×9324 = 76590 ч;

– прочих

Qг.проч = (2×1+0,5×4) : 4,2×9324 = 8880 ч.

Пример 4.3

В табл. 4.5 представлены данные цеха № 1.

Произведите необходимые расчеты объема ремонтных работ, численности и фонда зарплаты ремонтных рабочих.

Решение.

Сначала определяем объем ремонтных работ (табл. 4.5).

Таблица 4.5 — Объем ремонтных работ по цеху №1

|

Оборудование |

Ремонтная сложность, R |

Число ремонтных работ (числитель), R (знаменатель) по видам ремонтов | |||

|

О |

МР |

СР |

КР | ||

|

Станки: |

|

|

|

|

|

|

№1 |

4 |

8/32 |

3/12 |

1/4 |

– |

|

№2 |

13 |

6,78 |

1/13 |

1/13 |

1/13 |

|

№3 |

7 |

8/56 |

2/14 |

1/7 |

1/7 |

|

и т.д. |

|

|

|

|

|

|

Итого R |

– |

6000 |

1800 |

960 |

480 |

С учетом объема работ и нормативов трудоемкости рассчитывают общую трудоемкость по отдельным видам ремонтных работ и в целом по цеху (табл. 4.3). В нашем примере она равна 63624 чел.-ч.

Таблица 4.6 — Трудоемкость ремонтных работ по цеху №1

|

Ремонтные работы |

Объем ремонтных работ, R |

Трудоемкость по выполнению работ, чел.-ч | ||||||

|

слесарных |

станочных |

прочих |

Всего | |||||

|

на единицу |

всего |

на единицу |

всего |

на единицу |

всего | |||

|

Осмотры и проверки |

6000 |

1,15 |

6900 |

0,1 |

600 |

– |

– |

7500 |

|

Малый ремонт |

1800 |

4,00 |

7200 |

2,0 |

3600 |

0,1 |

180 |

10980 |

|

Средний ремонт |

960 |

16,00 |

15360 |

7,0 |

6720 |

0,5 |

480 |

22560 |

|

Капитальный ремонт |

480 |

23,00 |

11040 |

10,0 |

4800 |

2,0 |

960 |

16800 |

|

Итого |

9240 |

– |

40500 |

– |

15720 |

– |

1620 |

57840 |

|

Внеплановые работы (10 %) |

– |

– |

4050 |

– |

1572 |

– |

162 |

5784 |

|

Всего |

– |

– |

44550 |

– |

17292 |

– |

1782 |

63624 |

|

Всего с учетом выполнения норм |

– |

– |

41250 |

– |

16011 |

– |

1650 |

58911 |

Для определения окончательных трудозатрат на планируемый год необходимо учесть планируемый средний процент выполнения норм выработки (в нашем примере 108 %). Тогда общие трудозатраты составят 63624: 1,08 = 58911 чел.-ч.

На основе установленных трудозатрат, эффективного фонда времени одного рабочего (примем 1800 ч), среднего разряда работы и тарифных ставок определяем списочное число рабочих и тарифный фонд заработной платы (табл. 4.7).

Таблица 4.7 — Численность и тарифный фонд заработной платы ремонтных рабочих по цеху №1

|

Виды работ |

Трудоемкость, чел.-ч. |

Списочная численность рабочих (гр.3:1800) |

Средний разряд работы |

Часовая тарифная ставка, р. |

Тарифный фонд зарплаты, р. (гр.2 x гр.6) | |

|

без учета выполнения норм |

с учетом выполнения норм | |||||

|

Слесарные |

44550 |

41250 |

23 |

5 |

6,21 |

276660 |

|

Станочные |

17292 |

16011 |

9 |

4 |

5,66 |

97870 |

|

Прочие |

1782 |

1650 |

1 |

3 |

4,79 |

8540 |

|

Всего |

63624 |

58911 |

33 |

– |

– |

383070 |

После определения объема работ, численности и фонда заработной платы рабочих составляют смету затрат (себестоимость) ремонтных работ, в которой отражаются стоимость материалов и запасных частей, заработная плата и отчисления единого социального налога (ЕСН) рабочих, ИТР и служащих, амортизация и прочие расходы.

Затраты на капитальные ремонты и текущие ремонты с ремонтным циклом между ними более одного года финансируются за счет амортизационных отчислений, предусмотренных на капитальный ремонт. Осмотры и техническое обслуживание оборудования с ремонтным циклом между ними менее одного года финансируются за счет себестоимости продукции.