- •В.Н. Игумнов Основы высокотемпературной криоэлектроники

- •Условные обозначения

- •Список сокращений

- •Предисловие

- •Введение

- •Контрольные вопросы

- •Литература

- •Глава 1 сверхпроводимость

- •1.1. Нулевое сопротивление

- •Критические температуры некоторых сверхпроводников

- •1.2. Сверхпроводник в магнитном поле

- •Значения напряженности критического поля

- •1.3. Сверхпроводники второго рода. Вихри Абрикосова

- •Сверхпроводники второго рода

- •1.4. Энергетическая щель. Одночастичное туннелирование

- •Величина щели для различных сверхпроводников

- •1.5. Эффекты Джозефсона

- •Параметры слабосвязанных сверхпроводниковых структур, изготовленных методами интегральной технологии

- •1.6. Теория Бардина-Купера-Шриффера. Основные результаты

- •1.7. Особенности высокотемпературной сверхпроводимости

- •Контрольные вопросы

- •Глава 2 высокотемпературные сверхпроводники

- •2.1. Структура высокотемпературных сверхпроводников

- •Основные свойства некоторых втсп

- •Контрольные вопросы

- •2.2. Синтез втсп материалов

- •Размеры частиц порошков, полученных разными методами

- •Контрольные вопросы

- •2.3. Технология объемных сверхпроводников

- •2.3.1. Методы жидкофазного полученияBi-2212 сверхпроводников

- •Основные параметры расплавных методов и характеристики Bi-2212 [10]

- •2.3.2. Методы жидкофазного получения y-123 сверхпроводников

- •Основные параметры раслоенных методов и характеристики y-123

- •Контрольные вопросы

- •2.4. Технология пленочных сверхпроводников

- •2.4.1. Физические методы получения тонких пленок

- •2.4.2. Химические методы получения пленок и покрытий

- •2.4.3. Подложки. Буферные слои

- •Удельное сопротивление и тСпленокY-123

- •Контрольные вопросы

- •2.5. Основные свойства сверхпроводников

- •2.5.1. Переход металл-изолятор

- •2.5.2. Терморезистивные характеристики

- •2.5.3. Критический ток

- •2.5.4. Высокотемпературные сверхпроводники в магнитном поле

- •Результаты резистивных измерений в различных сверхпроводниках [5]

- •Контрольные вопросы

- •Глава 3 устройства криоэлектроники

- •3.1. Пассивные сверхвысокочастотные устройства

- •3.1.1. Микрополосковые линии. Линии задержки

- •Зависимость ширины микрополоска от длины линии

- •Линии задержки

- •3.1.2. Фильтры

- •Полосовые фильтры

- •3.1.3. Резонаторы

- •3.1.4. Приборы наS–Nпереходах

- •Контрольные вопросы

- •3.2. Болометры

- •Контрольные вопросы

- •3.3. Устройства на основе переходов Джозефсона

- •3.3.1. Джозефсоновские криотроны

- •3.3.2. Цифровые устройства на д-криотронах

- •3.3.3. Квантроны

- •3.3.4. Приемные устройства

- •3.3.5. Генераторы

- •Контрольные вопросы

- •3.4. Устройства на основе квантовых интерферометров

- •3.4.1. Сверхпроводящий квантовый интерферометр

- •3.4.2. Цифровые устройства на основе сквиДов

- •3.4.3. Магнитометры и градиентометры

- •3.4.4. Магнитометрические системы

- •Основные параметры ссм

- •Контрольные вопросы

- •3.5. Магнитные экраны

- •Контрольные вопросы

- •Глава 4 лабораторный практикум

- •4.1. Синтез втсп материалов

- •Общие сведения

- •Задания

- •Контрольные вопросы

- •Литература

- •4.2. Получение и исследование тонкопленочных втсп элементов

- •Общие сведения

- •Характеристики распылительных систем

- •Задания

- •Контрольные вопросы

- •Литература

- •4.3. Получение и исследование колец-фрагментов магнитного экрана

- •Задания

- •Контрольные вопросы

- •Литература

- •4.4. Исследование свойств колец-фрагментов магнитного экрана

- •Общие сведения

- •Задания

- •Контрольные вопросы

- •Литература

- •4.5. Изготовление и исследование свойств магнитных экранов

- •Общие сведения

- •Задания

- •Контрольные вопросы

- •Литература

- •Заключение

- •Библиографический список

- •Предметный указатель

- •Оглавление

- •Глава 1 16

- •Глава 2 50

- •Глава 3 107

- •Глава 4 165

Контрольные вопросы

Назовите основные типы ВТСП материалов.

Каковы особенности структуры ВТСП материалов?

Как влияют примеси на структуру и свойства ВТСП?

Какова роль цепочек и плоскостей в структуре?

2.2. Синтез втсп материалов

Синтезом называют совокупность химических и иных процессов при получении конечного ВТСП соединения из исходных компонентов. Продукт синтеза получают в виде порошка, но возможно и получение объемных образцов или покрытий.

Практически для всех ВТСП материалов синтез лабораторных образцов, где наблюдают падение электросопротивления, эффект Мейсснера достигается достаточно просто. Однако, при получении сверхпроводников с высокими эксплуатационными характеристиками (критическое поле, транспортный ток, температура перехода) возникает проблема синтеза, а точнее говоря, комплекс проблем.

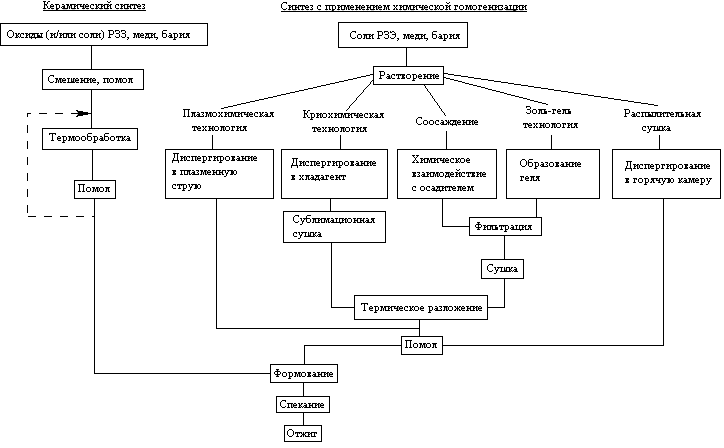

Известно, что в качественном сверхпроводнике недопустимо наличие исходных компонент и иных фаз, мешающих образованию межкристаллитных контактов и формированию оптимальных структурно-чувствительных свойств. Для этого должна быть обеспечена химическая и гранулометрическая однородность, активность порошков. Пытаясь удовлетворить этим требованиям, при синтезе высокотемпературных сверхпроводников применяют практически все методы, традиционно используемые для получения технической керамики (рис. 2.3).

Рис. 2.3. Схема методов синтеза, используемых для получения ВТСП

До сих пор чаще всего применяется керамический синтез, включающий смешение исходных веществ (оксидов и карбонатов всех неметаллических компонентов; реже их пероксидов, гидроксидов или других солей), их термическую обработку, помол. Обжиг и помол, как правило, повторяются несколько раз. Температура обжига, его продолжительность, число циклов широко варьируются (температура от 800 до 1100°С, время от 2 часов до нескольких суток, число циклов от 1 до 4).

Несмотря на простоту и технологичность этого метода, ему присущи серьезные недостатки, связанные в первую очередь с низкой степенью смешения составляющих катионов, приводящей к неоднородности конечного продукта и с большим размером частиц реагентов, уменьшение которых позволило бы, в частности, значительно ускорить реакции фазообразования. Для этого наиболее перспективны химические методы гомогенизации. Их преимущество подтверждается исследованиями, показывающими, что воспроизводимость ВТСП материалов непосредственно с гомогенностью оказывается существенно выше.

В табл. 2.2 приведены размеры частиц в полученных этими способами порошках.

Таблица 2.2

Размеры частиц порошков, полученных разными методами

|

Метод |

Размер оксидных частиц, мкм |

|

Керамический |

10,0 |

|

Распылительная сушка |

2,0 |

|

Соосождение |

0,8 – 1,5 |

|

Сублимационная сушка |

0,5 – 2,0 |

|

Золь-гель |

0,3 |

|

Пиролиз аэрозолей |

003 |

При проведении распылительной сушки чаще всего используют водные, водно-спиртовые, аммиачно-спиртовые растворы, содержащие нитраты или ацетаты всех требуемых компонентов. Распыление в поток газа-носителя проводится при повышенной температуре (для водных растворов – около 200°С) и сопровождается быстрым испарением растворителя.

К сожалению, при сепарации продукта теряется большое количество материала. Собранные твердые продукты обезвоживания содержат кристаллогидраты исходных солей. Интересно, что частицы порошков представляют собой сферы.

Среди химических методов гомогенизации выделяется группа методов, объединяемых общим названием «золь-гель – процессы».

Различают две основных разновидности гель-золь метода: с использованием ионных предшественников в водной среде (цитратный процесс) или молекулярных предшественников таких, как алкоголяты металлов в органическом растворителе. В первом случае матрица геля образуется за счет полимеризации или поликонденсации, тогда ионы металлов оказываются связанными через карбонильные группы в углеродную цепь. При синтезе через алкоголяты образование геля происходит в результате их гидролиза. Это приводит к формированию пространственной сетки связей кислород-металл, т.е. уже в геле возникают структурные фрагменты будущего сложного оксида. Модификация цитратного процесса (использование смеси лимонной и винной кислот) позволила значительно повысить выход фазы Bi-2223. Продукты золь-гель процесса имеют хорошую гомогенность.

Совместное осаждение, хотя и не так распространено, тоже часто применяется для получения ВТСП материалов. Этот метод основан на взаимодействии раствора, содержащего нитриды или хлориды всех компонентов создаваемого материала, с осадителем, в роли которого выступает раствор щавелевой кислоты, оксаната калия, щелочи или карбоната аммония. При этом желательна возможность координации осадителем нескольких катионов, а также сопоставимая скорость их одновременного осаждения. В противном случае, возможно последовательное осаждение различных катионов и образование локальных неоднородностей.

Криохимический синтезоснован на сочетании низко- и высокотемпературных воздействий. Растворы индивидуальных солей компонентов стандартизируют и смешивают в необходимых соотношениях. Затем производится их быстрое замораживание при высоких скоростях охлаждения. При этом не происходит сегрегация отдельных компонентов и сохраняется высокая однородность распределения, присущая раствору. Из продуктов кристаллизации удаляется замороженный растворитель, и полученные соли или кристаллогидраты подвергаются термической обработке: вначале дегидратации, а затем разложению, приводящему к образованию индивидуальных и смешанных окислов. По способу удаления растворителя методы криохимического синтеза делят накриоэкстрагирование– обработку водоотнимающими жидкостями (ацетон, этиловый спирт и т.д.) при низких температурах;криоосаждение– соосаждение компонентов в форме осадков, труднорастворимых при низких температурах, исублимационную сушку. Она состоит в переводе льда из кристаллического в парообразное состояние – сублимации, при давлениях ниже давления насыщенного пара. Продукты обработки образуют рыхлые, довольно прочные структуры, что создает определенные трудности при дальнейшем синтезе плотных керамик.

Пиролиз аэрозолейможно рассматривать как улучшенную модификацию метода распылительной сушки. Такой пиролиз в токе газо-носителя приводит к заметному уменьшению части у получаемого порошка (табл. 2.2), кроме того, с уменьшением размера капель распыляемого раствора растет дисперсность продуктов. Для этого раствор исходных солей (нитратов или солей карбоновых кислот) помещается в ультразвуковую ячейку и распыляется в виде аэрозоля с частицами порядка 0,5 – 0,8 мкм. Потоком предварительно очищенного от примесейCO2, газа-носителя (воздуха или азота) аэрозоль вносится в нагретую печь, где происходят процессы испарения растворителя, разложения солей и взаимодействия образующихся оксидов.

В результате, в зависимости от исходного раствора, температуры и времени пиролиза возможно получение различных продуктов: от агрегатов, состоящих из пористых частиц порядка 25-50 нм до монокристаллов размером 100-250 нм. Так может быть получена керамика с зернами от двух и более мкм до субмикронных.

К недостаткам данного метода следует отнести возможность загрязнения получаемого порошка материалом установки из-за коррозии металлических частей при высоких температурах, особенно в присутствии химических сред.

В заключение следует сказать, что выбор конкретного способа синтеза зависит от поставленных задач и определяется как правило необходимостью получения определенных микроструктуры и свойств материала.