- •1. Технологические процессы изготовления

- •1.1. Служебное назначение станин и рам

- •1.2. Конструкции станин

- •1.3. Технические требования к станинам

- •1.4. Изготовление заготовок литых станин

- •1.5. Изготовление заготовок сварных станин

- •1.6. Изготовление заготовок станин из бетона

- •1.7. Уменьшение коробления станин

- •1.8. Построение технологического процесса изготовления станин

- •1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

- •1.10. Выбор методов и средств установки станин и разметка станин

- •1.11. Черновая обработка заготовок станин

- •1.12. Чистовая обработка станин

- •1.12. Упрочнение и отделка направляющих станин

- •1.13. Особенности изготовления станин

- •1.14. Особенности изготовления составных станин

- •1.15. Контроль станин

- •2. Технологические процессы изготовления

- •2.1. Характеристика корпусных деталей

- •2.2. Материалы и заготовки корпусных деталей

- •2.3. Технические требования на изготовление корпусных деталей

- •2.4. Базирование корпусных деталей

- •2.5. Типовые маршруты изготовления корпусных деталей

- •2.6. Контроль корпусных деталей

- •2.7. Обработка корпусных деталей

- •2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

- •2.7.2. Классификационные признаки гибких производственных систем

- •2.7.3. Функциональные системы гпс

- •2.7.4. Оборудование, применяемое в гпс

- •2.7.5. Применение многоцелевых станков в гпс

- •3. Технологические процессы изготовления

- •3.1. Служебное назначение шпинделей и

- •3.2. Материал и способы получения заготовок

- •3.3. Технологический процесс обработки шпинделей

- •3.4. Термическая обработка шпинделей

- •3.5. Обработка поверхностей шпинделя после термической обработки

- •3.6. Отделочные операции наружных и внутренних поверхностей шпинделя

- •3.7. Особенности обработки шпинделей прецизионных станков

- •3.8. Балансировка шпинделей

- •3.9. Контроль шпинделей

- •4. Технологические процессы изготовления ходовых винтов

- •4.1. Служебное назначение ходовых винтов

- •4.2. Материалы для ходовых винтов

- •4.3. Технологический процесс изготовления ходовых винтов

- •4.4. Особенности изготовления прецизионных ходовых винтов

- •4.5. Контроль ходовых винтов

- •4.6. Изготовление винтов передач винт-гайка качения

- •4.7. Особенности изготовления длинных ходовых винтов

- •6. Технологические процессы изготовления валов

- •6.1. Особенности конструкций валов и требования к их точности

- •6.2.Типовые технологические процессы обработки валов

- •6.4. Изготовление вала в условиях массового производства

- •6.5. Особенности выполнения основных операций обработки валов

- •6.6.Контроль валов

4.2. Материалы для ходовых винтов

К материалу для ходовых винтов предъявляются требования высокой износостойкости, хорошей обрабатываемости и состояния стабильного равновесия внутренних напряжений после обработки во избежание деформирования при эксплуатации.

Из рекомендуемых для ходовых винтов сталей подобрать сталь, полностью отвечающую указанным выше требованиям, очень трудно. Очень нежелательно для ходовых винтов деформирование, которое может проявляться как в процессе обработки, так и в процессе эксплуатации. Особенно способствуют деформированию остаточные напряжения в самих заготовках и напряжения, возникающие при механической обработке, в том числе и при поперечном перерезании продольных волокон прутковой заготовки. Они могут достигать (294...392)·106 Па, особенно у ходовых винтов, изготовляемых из заготовок, у которых предварительно не были сняты остаточные напряжения. Это приводит к большим отклонениям основных параметров точности ходовых винтов. Уменьшить влияние этих факторов на точность ходовых винтов можно правильным выбором технологического процесса их изготовления.

Ходовые винты скольжения 0—2-го классов точности без термического упрочнения изготовляют обычно из сталей А40Г по ГОСТ 1414—78 и У10А по ГОСТ 1435—78. Ходовые винты скольжения 0—2-го классов точности с упрочняемой объемной закалкой (в основном для прецизионных станков) изготовляют из сталей ХВГ, 7ХГ2ВМ, 40ХФА (менее склонна к деформированию при азотировании) и др.

Стали У10А и У12А хорошо обрабатываются, отличаются высокой износостойкостью и при известных условиях термической обработки не дают значительных остаточных деформаций. Заготовки подвергают отжигу до получения структуры зернистого перлита и твердости НВ 170...187.

Ходовые винты пар качения изготовляют из легированной стали ХВГ или азотируемой стали 3ОХ3ВА и подвергают термической обработке до HRC3 59...63.

В качестве заготовок для ходовых винтов используют обычно пруток, отрезанный от сортового материала, диаметром, максимально приближающимся к рассчитанному диаметру заготовок с минимальным припуском. Минимальный припуск определяется погрешностями установки и дефектным слоем, однако по ряду причин припуск значительно выше расчетного минимального значения.

Основными базами ходового винта в изделии являются его опорные шейки и опорные буртики, а исполнительной поверхностью — поверхность винтовой резьбы. Необходимо обеспечить требуемую точность расположения исполнительной поверхности относительно основных баз.

Так как технологическими базами при изготовлении ходовых винтов являются центровые отверстия по оси винта, то во избежание деформаций, возникающих под влиянием сил резания и собственного веса, создается дополнительная двойная направляющая технологическая база, которой является наружная поверхность винта. Это обстоятельство требует обработки ее с высокой точностью, что влияет на выбор технологического маршрута.

4.3. Технологический процесс изготовления ходовых винтов

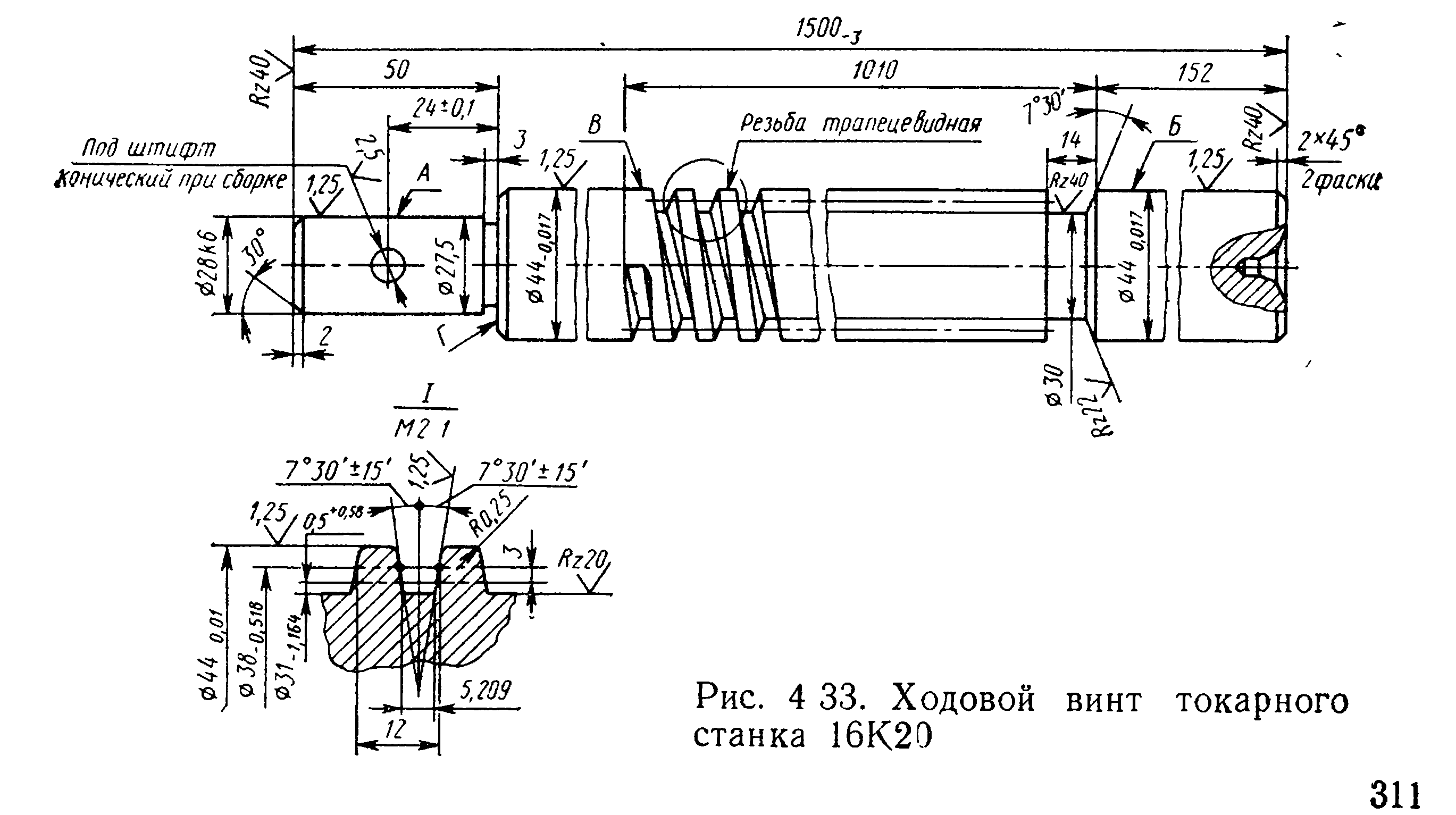

Технологический маршрут изготовления ходового винта токарного станка 16К20 (рисунок 4.3.) в условиях серийного производства приведен в таблице 4.1.

Заготовки и ходовые винты 0—2-го классов точности правке подвергаться не должны. Заготовки в виде прутков из горячекатаной или калиброванной стали должны иметь биение не более 0,5 мм на всей длине.

Иногда в целях уменьшения остаточных деформаций, вызванных черновой обработкой, винты подвергают термической обработке — искусственному старению, которое более эффективно, чем естественное. При естественном старении даже за довольно длительное время пролеживания заготовок (несколько месяцев) снимается лишь 30—40 % внутренних напряжений, тогда как искусственное старение в течение 20—25 ч снимает до 80 % внутренних напряжений.

Рисунок 4.3. – Ходовой винт токарного станка 16К20

Рисунок 4.4. – Схемы установки резцов при нарезании резьбы

Старение обычно производят в электрических печах шахтного типа перед чистовыми операциями нарезания резьбы и обработкой опорных шеек ходового винта. Для винтов, изготовляемых из стали А40Г и У10А, в процессе их обработки предусматривается стабилизирующий отжиг. Режим искусственного старения для винтов из стали А40Г: нагрев в масляной ванне до температуры 180—200 °С в течение 20 ч с последующим постепенным охлаждением до температуры 50 °С.

Заготовки под винты большой длины центруют на токарных станках 16К20 сначала с одного торца, а затем, после поворота на 180° с другого. Для создания дополнительной технологической базы — наружной поверхности ходового винта — заготовки шлифуют на бесцентрово- или круглошлифовальных станках в центрах. В первом случае шлифуют до зацентровки для совмещения оси шлифованной поверхности с осью центровых отверстий, получаемых на последующей операции. Для винтов 0—2-го классов точности обычно применяют шлифование в центрах.

Резьбу на ходовых винтах нарезают несколькими методами: фрезерованием, вихревым нарезанием и с помощью резца на токарно-винторезном станке. Первые два метода наиболее производительны, но применяются в основном как черновые операции.

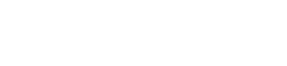

Ходовые винты нарезают на токарных и резьбонарезных станках различными прорезными и профильными резцами. При этом существуют два способа установки плоскости профиля резца относительно оси нарезаемого ходового винта.

При первом способе плоскость профиля резца совмещают с плоскостью, проходящей через ось ходового винта (рисунок 4.4., а).

В этом случае все режущие кромки резца являются прямолинейными. Это значительно облегчает его заточку по профилю и обеспечивает геометрически правильный профиль резьбы ходового винта. Недостаток способа заключается в том, что при большом угле подъема винтовой линии нарезаемых винтов у одной кромки резца образуется тупой угол резания, вследствие чего она скоблит, а не режет металл, у другой же кромки образуется острый угол, что ослабляет режущую кромку. Кроме того, возникает опасность врезания резца в металл под влиянием сил, возникающих вследствие трения одной из граней резца о стенку канавки.

При втором способе установки плоскости профиля резца относительно оси ходового винта (рисунок 4.4., б) углы резания у обеих режущих кромок резца одинаковы и составляющая силы резания направлена перпендикулярно к плоскости профиля резца. Этим объясняется отсутствие недостатков, свойственных первому способу. Но для того чтобы получить прямобочный профиль резьбы правильной геометрической формы, все три кромки резца необходимо делать криволинейными, что значительно усложняет и удорожает изготовление и заточку таких резцов.

Поэтому первый способ установки резцов применяют для чистового нарезания ходовых винтов с небольшим углом подъема резьбы, а второй — для черновой обработки, когда можно пренебречь получающимися искажениями профиля. Чистовое нарезание ходовых винтов с большим углом подъема резьбы рекомендуется вести тремя отдельными резцами, при этом их режущие кромки делают прямолинейными и плоскость профиля резца устанавливают в плоскости, проходящие через ось ходового винта. Таким образом устраняются указанные выше недостатки.

Фрезерование резьбы на резьбофрезерных станках дисковой фрезой с прямолинейными режущими кромками применяют для черновой обработки. Дисковую фрезу устанавливают так же, как резец по второму способу, т. е. так, что ось ее вращения располагается на высоте центров перпендикулярно к средней винтовой линии резьбы винта. Такая установка фрезы с прямолинейной режущей кромкой приводит к искажению профиля нарезаемой резьбы, поэтому его обычно исправляют на последующих операциях калибровкой резцами. Другим недостатком фрезерования резьбы является неравномерность резания, что повышает шероховатость обрабатываемой поверхности и ускоряет затупление фрезы. При фрезеровании следует стремиться к тому, чтобы в контакте с заготовкой, на которой нарезается резьба, находилось не менее двух зубьев фрезы.

Резьбу на резьбофрезерных станках нарезают фрезами из быстрорежущей стали при скорости резания 40...50 м/мин и подаче 0,4—0,6 мм/зуб. Оснащение фрезы пластинами из твердого сплава значительно повышает производительность обработки благодаря повышению скорости резания до 180—200 м/мин.

Нарезание резьбы фрезерованием особенно целесообразно производить на длинных валах, так как в этом случае участие рабочего сводится лишь к установке заготовки, пуску станка и снятию детали, что позволяет легко осуществить многостаночное обслуживание.

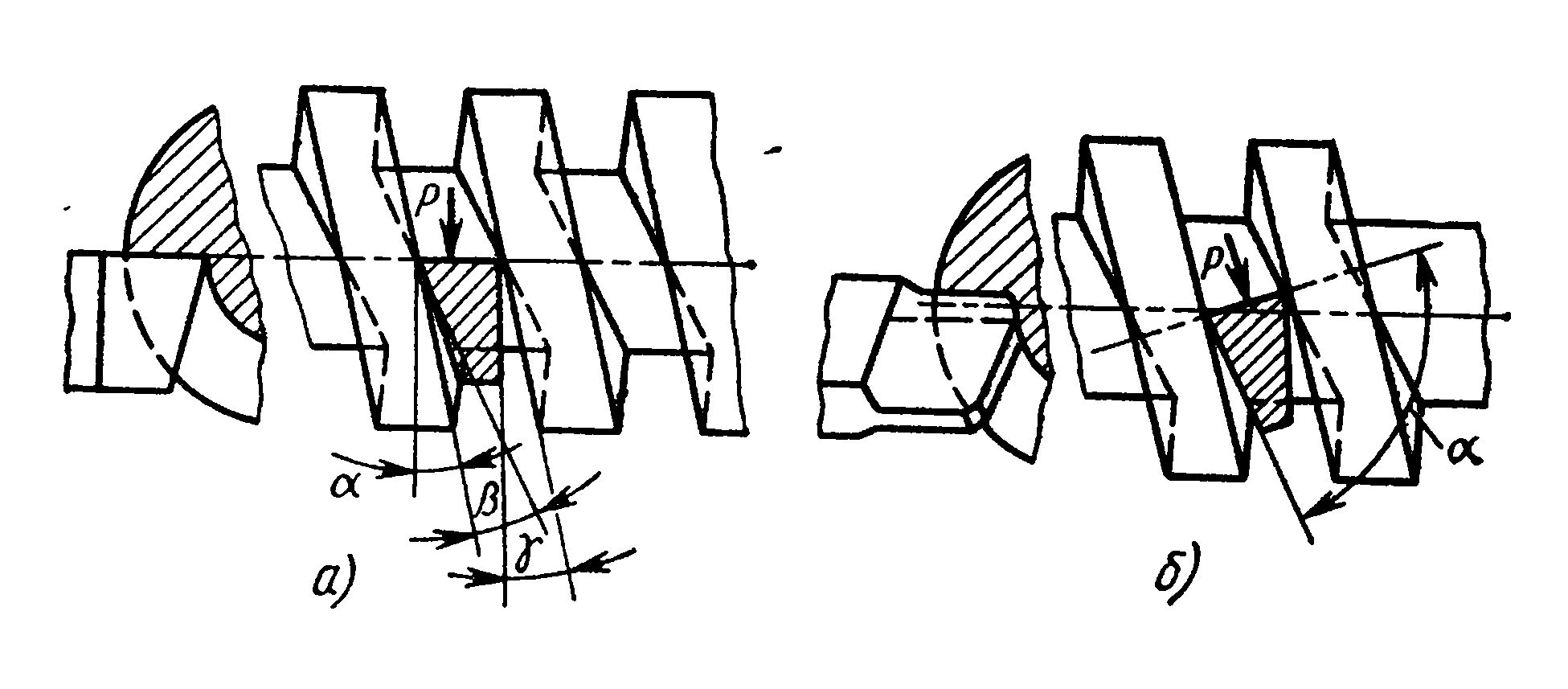

Рисунок 4.5. – Схема вихревого нарезания наружной резьбы

Все большее распространение находит вихревое нарезание резьбы. Этот способ заключается в том, что при вращении обрабатываемой заготовки и параллельном движении резцовой головки вдоль ее оси с пределенным шагом за один оборот заготовки осуществляется результирующее движение по винтовой линии. Ось резцовой головки смещена параллельно оси обрабатываемой заготовки на величину е поэтому процесс нарезания получается прерывистым (рисунок 4.5.).

Резцовая головка представляет собой дисковую фрезу внутреннего касания с установленными в нее двумя, четырьмя или шестью резцами, профиль которых соответствует профилю нарезаемой резьбы.

При вихревом нарезании режущие кромки каждого резца находятся в контакте с обрабатываемой поверхностью заготовки только на некоторой части окружности. По остальной, большей части окружности резцы проходят по воздуху и охлаждаются, что повышает их стойкость (нарезание происходит при обильном охлаждении). Вихревое нарезание можно выполнять как на специальных станках, так и на обычных токарных, если оснастить их специальными резцовыми головками с отдельным приводом.

Вихревое нарезание происходит при сравнительно высоких режимах обработки. Так, ходовые винты из стали А40Г резцами, оснащенными пластинками из твердого сплава, нарезают со скоростью резания 250...300 м/мин (при стойкости 60 мин). Подача 0,2...0,5 мм/об резца. Если не принять дополнительных мер, то применение более высоких режимов резания, может привести к деформированию винта вследствие его нагрева. Так, нагрев ходового винта длиной 300 мм выше 40...50 °С вызывает удлинение его на 0,01 мм.

По сравнению с фрезерованием резьбы вихревое нарезание резцами с пластинами из твердого сплава с применением охлаждения более производительно, дает малую шероховатость поверхности и снижает деформации резьбы. Уменьшить шероховатость и повысить точность резьбы можно увеличением числа резцов в инструментальной головке и специальным распределением между ними элементов обработки резьбы. Так, при применении головки из четырех резцов два противоположно расположенных резца обрабатывают поверхность по внутреннему диаметру, третий профилирует резьбу, а четвертый зачищает и снимает заусенцы.

Применение инструментальных головок с тангенциальным расположением резцов при вихревом нарезании еще более эффективно. Вихревое нарезание может быть применено для нарезания винтов 3-го и 4-го классов точности или как предварительная операция для нарезания винтов более высоких классов точности.

При нарезании резьбы у ходовых винтов значительной длины, когда в качестве технологических баз используют центровые отверстия и дополнительно прошлифованную наружную поверхность, на последнюю надевают две втулки специального люнета, установленного на суппорт станка, между которыми, как между двумя опорами, осуществляется резание.

Отделочную обработку резьбы производят на прецизионных токарно-винторезных станках 1622В резцами Т15К6 с доведенными гранями. Чтобы точнее установить плоскости профиля резца по профилю резьбы, их делают с круглыми стержнями и используют шаблон, а для вихревого нарезания — специальное приспособление.

Ходовые винты повышенной точности обрабатывать несколько сложнее. Для них в зависимости от класса точности предусматривают однократную или многократную термическую обработку, для снятия внутренних напряжений. А так как после этого происходит перераспределение внутренних напряжений и ходовой винт деформируется, проверяют зацентрованные отверстия и дополнительно обрабатывают их шлифованием. Начиная с определенных операций межоперационное хранение винтов разрешается только в вертикальном положении, а отделочные операции проводят в термоконстантных помещениях.

Для устранения и уменьшения погрешностей, возникающих в процессе чистовой и отделочной обработки резьбы, ее нарезают на прецизионных или на специальных станках с применением коррекционных устройств. Эти устройства благодаря дополнительным перемещениям режущего инструмента во время работы автоматически вносят поправки в относительные перемещения винтовой передачи.