- •1. Технологические процессы изготовления

- •1.1. Служебное назначение станин и рам

- •1.2. Конструкции станин

- •1.3. Технические требования к станинам

- •1.4. Изготовление заготовок литых станин

- •1.5. Изготовление заготовок сварных станин

- •1.6. Изготовление заготовок станин из бетона

- •1.7. Уменьшение коробления станин

- •1.8. Построение технологического процесса изготовления станин

- •1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

- •1.10. Выбор методов и средств установки станин и разметка станин

- •1.11. Черновая обработка заготовок станин

- •1.12. Чистовая обработка станин

- •1.12. Упрочнение и отделка направляющих станин

- •1.13. Особенности изготовления станин

- •1.14. Особенности изготовления составных станин

- •1.15. Контроль станин

- •2. Технологические процессы изготовления

- •2.1. Характеристика корпусных деталей

- •2.2. Материалы и заготовки корпусных деталей

- •2.3. Технические требования на изготовление корпусных деталей

- •2.4. Базирование корпусных деталей

- •2.5. Типовые маршруты изготовления корпусных деталей

- •2.6. Контроль корпусных деталей

- •2.7. Обработка корпусных деталей

- •2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

- •2.7.2. Классификационные признаки гибких производственных систем

- •2.7.3. Функциональные системы гпс

- •2.7.4. Оборудование, применяемое в гпс

- •2.7.5. Применение многоцелевых станков в гпс

- •3. Технологические процессы изготовления

- •3.1. Служебное назначение шпинделей и

- •3.2. Материал и способы получения заготовок

- •3.3. Технологический процесс обработки шпинделей

- •3.4. Термическая обработка шпинделей

- •3.5. Обработка поверхностей шпинделя после термической обработки

- •3.6. Отделочные операции наружных и внутренних поверхностей шпинделя

- •3.7. Особенности обработки шпинделей прецизионных станков

- •3.8. Балансировка шпинделей

- •3.9. Контроль шпинделей

- •4. Технологические процессы изготовления ходовых винтов

- •4.1. Служебное назначение ходовых винтов

- •4.2. Материалы для ходовых винтов

- •4.3. Технологический процесс изготовления ходовых винтов

- •4.4. Особенности изготовления прецизионных ходовых винтов

- •4.5. Контроль ходовых винтов

- •4.6. Изготовление винтов передач винт-гайка качения

- •4.7. Особенности изготовления длинных ходовых винтов

- •6. Технологические процессы изготовления валов

- •6.1. Особенности конструкций валов и требования к их точности

- •6.2.Типовые технологические процессы обработки валов

- •6.4. Изготовление вала в условиях массового производства

- •6.5. Особенности выполнения основных операций обработки валов

- •6.6.Контроль валов

2.6. Контроль корпусных деталей

Технический контроль корпусных деталей включает проверку плоскостей, отверстий и их расположения, а также шероховатость обработанных поверхностей.

При проверке плоскостей измеряют отклонение от прямолинейности, плоскостности и контролируют отсутствие дефектов в виде литейных раковин, забоин и т.п. Отклонения от прямолинейности определяют лекальными и поверочными линейками и щупами, с помощью которых измеряется наибольший зазор между проверяемой поверхностью и линейкой. Он и определяет отклонения от прямолинейности в измеряемой плоскости. Для контроля отклонений от плоскостности измеряются отклонения от прямолинейности плоскости в различных сечениях.

Контроль отверстий состоит в проверке их диаметральных размеров и отклонений формы. Для этого используются штихмасы, предельные калибры, индикаторные и рычажные нутромеры, контрольные оправки или универсальные измерительные средства (мелкосерийное и индивидуальное производство).

Расположение поверхностей оценивается по отклонениям от параллельности и перпендикулярности. При определении отклонения от параллельности двух плоскостей деталь устанавливают одной плоскостью на контрольную плиту, а расположение другой плоскости контролируют с помощью индикаторной головки, закрепленной на штативе, который перемещают по контрольной плите. Отклонение от перпендикулярности плоскостей детали устанавливают обычно с помощью лекальных угольников и щупов.

Контроль расположения отверстий включает проверку отклонений от соосности, параллельности и перпендикулярности, торцового биения и межосевого расстояния.

Взаимное расположение отверстий и плоскостей контролируется по отклонению от параллельности и по отклонению от перпендикулярности оси отверстия к плоскости.

Примеры контроля некоторых отклонений приведены на рисунке 2.22.

2.7. Обработка корпусных деталей

на гибких автоматических линиях

2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

В настоящее время широко распространена механическая обработка корпусных деталей на гибких автоматических линиях (ГАЛ), комплектуемых как из традиционных агрегатных и специальных станков, так и из станков с ЧПУ, в том числе из многопозиционных с инструментальными магазинами и устройствами смены приспособлений. В таких автоматических линиях специально предусмотрены резервные позиции для тех случаев, когда в конструкцию детали или в процесс механической обработки вносятся изменения. Количество резервных позиций рекомендуется принимать с учетом общего числа рабочих позиций на ГАЛ, а именно: одну-две при числе рабочих позиций до 10; две-три при числе рабочих позиций 10-20 и три-пять при числе рабочих позиций 20 и более.

Рисунок 2.22. – Схемы контроля корпусных деталей: а — проверка отверстия штихмасом с индикатором; б, в — проверка соосности отверстий; г — проверка межосевого расстояния и отклонения от параллельности осей отверстий; д — проверка расположения оси отверстия относительно основной поверхности; е, ж — проверка отклонения от перпендикулярности осей отверстий; з, и — проверка отклонения от перпендикулярности торцовой плоскости относительно оси отверстия

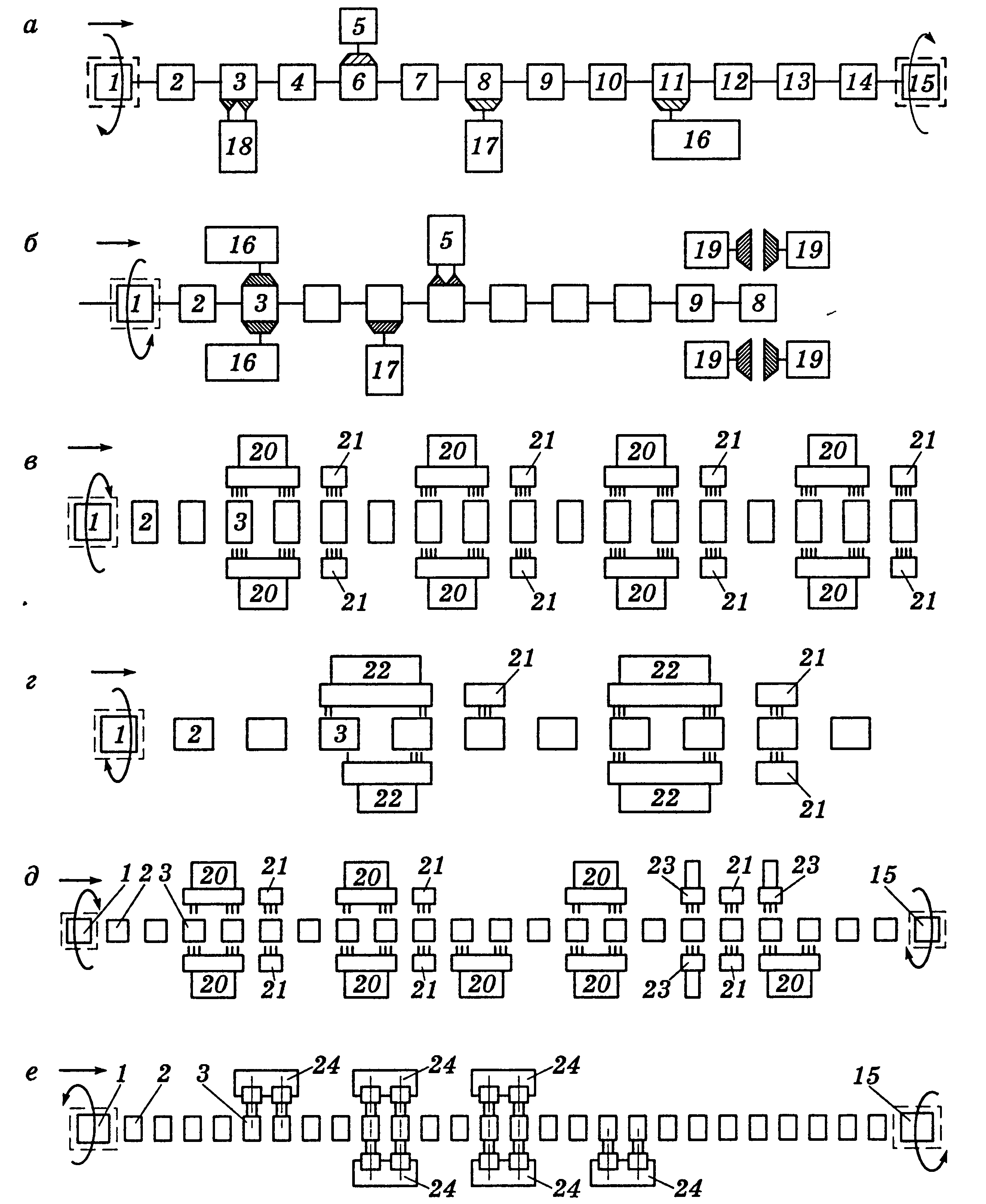

На рисунке 2.23 представлена система ГАЛ для обработки блока цилиндров двигателя. Данная система при необходимости может переналаживаться на обработку блоков двух типоразмеров легковых автомобилей. При этом на тех рабочих позициях, где это необходимо по условиям процесса обработки данного блока, заменяют режущий инструмент и отдельные измерительные средства. На линии регулируется также упор ограничителей хода силовых узлов и меняется программа управления циклом работы линии с помощью программируемого командоаппарата. Общее время переналадки линии 2...2,5 ч.

На рисунке 2.23, а показана компоновка одной из линий этой системы, на которой обрабатываются верхняя и нижняя плоскости блока, а также постели крышки коренных подшипников блока цилиндров легковых автомобилей. Линия состоит из двух загрузочно-разгрузочных, четырех рабочих и восьми холостых позиций. При этом загрузочно-разгрузочные позиции оснащены устройствами контроля наличия обрабатываемых деталей и кантователями. Обрабатываемые блоки перемещаются с позиции на позицию по направляющим планкам конвейера с помощью транспортных штанг.

Детали, поступающие с загрузочного конвейера на кантователь 1, поворачиваются им на 90° для установки на направляющие планки конвейера, а затем перемещаются сначала на холостую позицию 2, потом, при следующем ходе конвейера, — на позицию 3 для черновой обработки поверхности крепления масляного картера и постели крышек коренных подшипников. На холостой позиции 4 оператором может быть осуществлен контроль размеров обрабатываемого блока. Пройдя по конвейеру через холостые позиции 7, 9 и 10, блок цилиндров поступает на рабочие позиции 6, 8 и 11, где выполняется черновое фрезерование поверхности крепления головки цилиндров, чистовая обработка поверхности ее крепления, чистовая обработка поверхности крепления масляного картера, а также получистовое и чистовое фрезерование постели крышек коренных подшипников. Далее через холостые позиции 12-14 блоки попадают на разгрузочную позицию, где кантователем 15 они поворачиваются на 90°. Одновременная или последовательная обработка различных однотипных деталей на ГАЛ по сходным технологическим процессам зависит в основном от максимальных габаритных размеров, формы и материала обрабатываемых деталей, количества операций технологического процесса и последовательности их выполнения, а также от программы выпуска.

Рисунок 2.23. – Принципиальная схема ГАЛ для выполнения операций обработки блока цилиндров: а — чернового фрезерования; б — чистового фрезерования; в — сверления отверстий на торцовых поверхностях; г, д — сверления отверстий на боко вых поверхностях; е — растачивания; 1, 15 — кантователи деталей; 2, 4, 7, 9, 10, 12-14 — холостые позиции; 3, 6, 8, 11 — рабочие позиции; 5, 16-19 —фрезерные головки; 20, 23 — сверлильные и резьбонарезные головки; 21 — контрольные головки; 22 — сверлильные головки; 24 — расточные головки

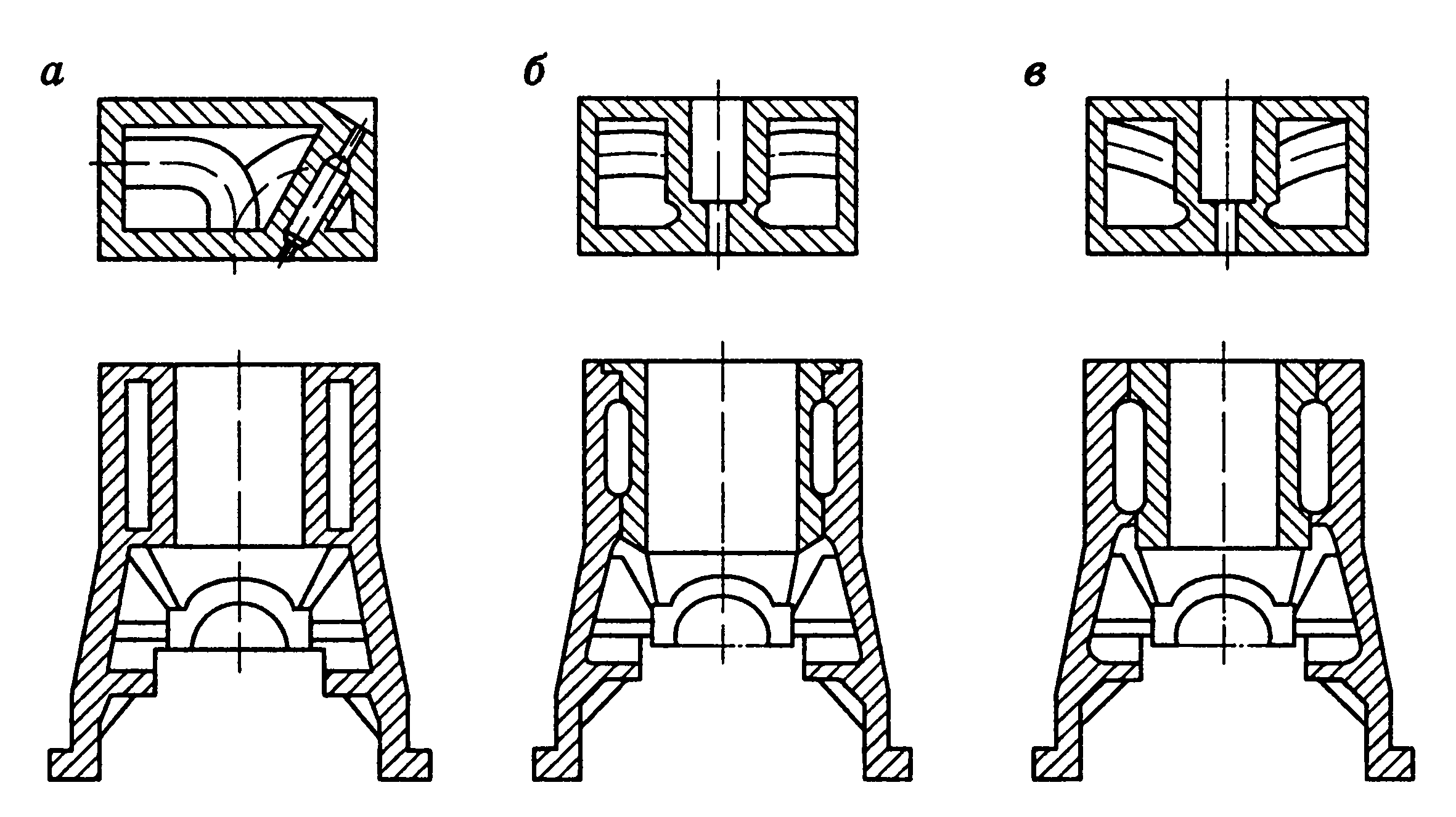

На рисунке 2.24 представлены три типа блоков цилиндров высокооборотных дизелей, которые могут быть обработаны с помощью системы ГАЛ: блок цилиндров с камерой сгорания двигателей с предкамерным зажиганием без гильз (рисунок 2.24, а), с гильзами (рисунок 2.24, б) и с камерой сгорания двигателя прямого впрыскивания топлива с гильзами (рисунок 2.24, в). Блоки цилиндров двигателей всех трех типов различаются длиной обрабатываемых отверстий под гильзы. На базе этих блоков созданы двигатели различных типов: трехцилиндровые с предкамерным зажиганием и прямого впрыскивания топлива; четырехцилиндровые с предкамерным зажиганием и прямого впрыскивания топлива; шести цилиндровые с предкамерным зажиганием и прямого впрыскивания топлива. Блоки всех этих типов могут обрабатываться в любой последовательности партиями, что обеспечивается системой устройств автоматического распознавания, расположенных перед каждой ГАЛ.

Рисунок 2.24. – Типы блоков цилиндров и камер сгорания, обрабатываемых на ГАЛ

Необходимость обновления автотракторной и автомобильной техники обусловливает переход автоматизации отдельных элементов производственного процесса к автоматизации его на всех уровнях. Базой для решения этой задачи стала особенность гибких производственных систем — их способность к быстрой перенастройке на выпуск новой продукции благодаря гибкости и мобильности применяемого оборудования с ЧПУ, автоматизированным средствам межоперационной транспортировки и накопления, системам автоматизированного управления.