- •1. Технологические процессы изготовления

- •1.1. Служебное назначение станин и рам

- •1.2. Конструкции станин

- •1.3. Технические требования к станинам

- •1.4. Изготовление заготовок литых станин

- •1.5. Изготовление заготовок сварных станин

- •1.6. Изготовление заготовок станин из бетона

- •1.7. Уменьшение коробления станин

- •1.8. Построение технологического процесса изготовления станин

- •1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

- •1.10. Выбор методов и средств установки станин и разметка станин

- •1.11. Черновая обработка заготовок станин

- •1.12. Чистовая обработка станин

- •1.12. Упрочнение и отделка направляющих станин

- •1.13. Особенности изготовления станин

- •1.14. Особенности изготовления составных станин

- •1.15. Контроль станин

- •2. Технологические процессы изготовления

- •2.1. Характеристика корпусных деталей

- •2.2. Материалы и заготовки корпусных деталей

- •2.3. Технические требования на изготовление корпусных деталей

- •2.4. Базирование корпусных деталей

- •2.5. Типовые маршруты изготовления корпусных деталей

- •2.6. Контроль корпусных деталей

- •2.7. Обработка корпусных деталей

- •2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

- •2.7.2. Классификационные признаки гибких производственных систем

- •2.7.3. Функциональные системы гпс

- •2.7.4. Оборудование, применяемое в гпс

- •2.7.5. Применение многоцелевых станков в гпс

- •3. Технологические процессы изготовления

- •3.1. Служебное назначение шпинделей и

- •3.2. Материал и способы получения заготовок

- •3.3. Технологический процесс обработки шпинделей

- •3.4. Термическая обработка шпинделей

- •3.5. Обработка поверхностей шпинделя после термической обработки

- •3.6. Отделочные операции наружных и внутренних поверхностей шпинделя

- •3.7. Особенности обработки шпинделей прецизионных станков

- •3.8. Балансировка шпинделей

- •3.9. Контроль шпинделей

- •4. Технологические процессы изготовления ходовых винтов

- •4.1. Служебное назначение ходовых винтов

- •4.2. Материалы для ходовых винтов

- •4.3. Технологический процесс изготовления ходовых винтов

- •4.4. Особенности изготовления прецизионных ходовых винтов

- •4.5. Контроль ходовых винтов

- •4.6. Изготовление винтов передач винт-гайка качения

- •4.7. Особенности изготовления длинных ходовых винтов

- •6. Технологические процессы изготовления валов

- •6.1. Особенности конструкций валов и требования к их точности

- •6.2.Типовые технологические процессы обработки валов

- •6.4. Изготовление вала в условиях массового производства

- •6.5. Особенности выполнения основных операций обработки валов

- •6.6.Контроль валов

1.12. Упрочнение и отделка направляющих станин

Отделку поверхностей направляющих станин выполняют на последнем этапе технологического процесса шабрением, шлифованием, тонким фрезерованием специальными фрезами.

Шабрение применяют для обработки незакаленных направляющих и других поверхностей станин в случаях: необходимости обеспечения высокой точности (отклонения менее 10 мкм на 1000 мм), которая не может быть получена с помощью обработки резанием; обработки направляющих большой длины; обработки труднодоступных граней, торцовых поверхностей.

Шабрение позволяет обеспечить точность направляющих в пределах 2 мкм на 1000 мм длины. Различают два способа шабрения: ручное и механическое, при котором скорость резания обеспечивается приводом, а подача шабера осуществляется вручную.

Возвратно-поступательные перемещения лезвия механического шабера осуществляются от электрического привода с частотой ходов до 20 с-1, перемещение бесступенчато регулируется в диапазоне 0...20 мм. Шабрение производится либо по сопрягаемой поверхности присоединяемой детали, либо по эталонной поверхности шабровочной линейки или плиты. Для определения выступающих точек контакта обрабатываемой поверхности станины с эталонной на обрабатываемую поверхность наносят тонкий слой краски. Глубина резания при предварительном шабрении может достигать 0,04 мм, при окончательном — менее 5...10 мкм. При окончательном шабрении необходимо обеспечить требуемое число точек контакта на площади квадрата размером 25x25 мм. Чем больше точек контакта, тем выше точность. Требуемое число точек контакта задается требованиями точности к станине. Для станков нормальной точности на направляющих требуется обычно обеспечить до 20 точек в квадрате 25x25 мм, для станков более высоких классов точности (П, В, А) — 25 ... 30 точек.

Хорошо обрабатывается шабрением серый чугун твердостью до НВ 220. Стальные направляющие и чугунные твердостью НВ > 220 шабрятся неудовлетворительно. Высота микронеровностей обработанной поверхности при механическом шабрении составляет 3...5 мкм, при ручном — до 1...3 мкм.

Затраты времени на шабрение зависят от площади обрабатываемой поверхности, длины, формы, погрешностей предварительной обработки, марки и твердости обрабатываемого материала.

Так, при чистовом шабрении плоских чугунных направляющих шириной 150 мм требуется 4 ч на каждый метр длины, при доводочном шабрении расходуется в 7...8 раз больше времени для достижения 30 точек контакта на поверхности 25x25 мм. Шлифование направляющих средней длины, например направляющих токарно-револьверных станков, более чем в 2 раза дешевле, чем шабрение.

Для обеспечения высокой твердости и прочности поверхностного слоя направляющих применяют поверхностное пластическое деформирование и термическую обработку.

Поверхностное пластическое деформирование направляющих может осуществляться обкаткой направляющих станины роликовыми или шариковыми упрочнителями на продольно-строгальном станке. Благодаря высокому давлению в месте контакта шарика или ролика с направляющей происходит поверхностная пластическая деформация в слое глубиной до 0,4 мм, сопровождаемая наклепом и повышением твердости на НВ 20. Шероховатость обработанной поверхности снижается в результате смятия микронеровностей.

Термическая обработка направляющих является основным методом упрочнения чугунных и стальных направляющих станин металлорежущих станков. Монолитные направляющие из чугуна СЧ 20, СЧ 25, СЧ 30 и других марок могут подвергаться поверхностной закалке до твердости HRC3 45...52. Глубина закаленного слоя составляет 1...3 мм. Закалка направляющих станины осуществляется на специальной установке с нагревом токами высокой частоты (ТВЧ). Над направляющими с зазором 5...10 мм устанавливают индукторы. Нагретые ТВЧ направляющие охлаждают водой, поступающей под давлением (1...2) 105 Па в непосредственной близости от индукторов, и закаливаются.

Поверхностная закалка направляющих может быть осуществлена лазером. Применяют два способа: 1) линейное сканирование расфокусированным лучом и 2) колеблющимся сфокусированным лучом.

При первом способе луч перемещается по поверхности строчками с поперечным смещением, которое несколько меньше ширины пятна луча. В сечении направляющей получается ряд упрочненных зон в виде сегментов, края которых наложены друг на друга. Сегментная форма обусловлена гауссовским распределением интенсивности излучения.

Равномерная глубина термообработанного слоя может быть получена при нагреве направляющих колеблющимся сфокусированным лучом. Колебания лазерного луча осуществляются качанием зеркал, отклоняющих луч в двух взаимно перпендикулярных направлениях. Луч лазера перемещается по поверхности с большей скоростью, чем распространяется теплота в металле, поэтому обрабатываемая поверхность нагревается так же, как и при постоянном потоке энергии. Протяженные поверхности направляющих обрабатывают при этом способе отдельными зонами.

Для лазерной термообработки достаточно обеспечить излучение 0,1...1 Вт/м2. Луч мощного лазера может быть сфокусирован в пятно диаметром примерно 0,1 мм, однако для равномерного прогрева поверхности без оплавления площадь пятна должна быть 4...400 мм2. Все металлы отражают около 90 % падающего излучения небольшой мощности при длине волны более 5 мкм.

Только при высокой плотности излучения (102 Вт/м2) интенсивность поглощения возрастает до 80 % и более. Для поглощения направляющими энергии лазерного излучения используют специальные покрытия. Размеры пятна контакта, скорость перемещения по обрабатываемой поверхности и мощность излучения могут регулироваться в процессе обработки.

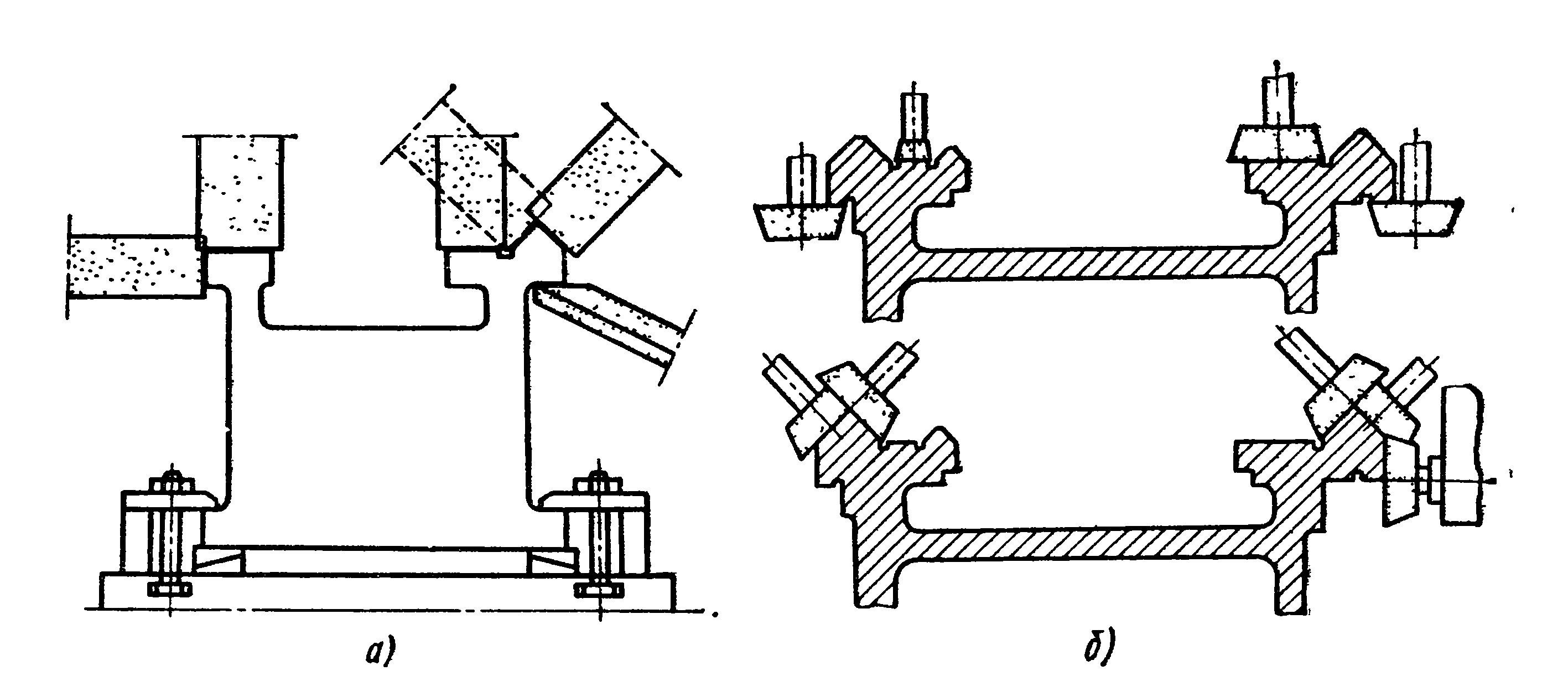

Рисунок 1.19 – Шлифование направляющих станин: а — периферией кругов; б — торцами шлифовальных кругов

Вследствие поглощения лазерного излучения в поверхностном слое металла толщиной 0,1 мкм и распространения теплоты в глубь направляющей обеспечивается более высокая скорость нагрева и охлаждения, чем при нагреве ТВЧ и охлаждении в жидкости.

Поэтому при лазерной закалке охлаждение водой не применяют, что обеспечивает ряд преимуществ, в том числе отсутствие коррозии станины и направляющих. Благодаря высокой скорости нагрева и охлаждения образуется мелкодисперсная и высокопрочная структура поверхностного слоя. Общий нагрев лазером термообрабатываемой станины значительно меньше, чем при закалке ТВЧ. Поэтому температурные деформации станины при закалке лазером меньше, чем при ТВЧ, и следовательно, припуск под дальнейшую обработку направляющих может быть уменьшен.

Производительность поверхностной закалки лазером направляющих станин может превышать производительность обработки ТВЧ, кроме того, метод более универсален и обладает более высокой гибкостью.

Интересные результаты получены при лазерной закалке материалов с расплавлением поверхностного слоя. При закалке серого чугуна лучом лазера мощностью 5 кВт, пятном 7х15 мм со скоростью 0,005 м/с толщина расплавляемого слоя составляет около 1 мм. Переплавленный слой, состоящий из мартенсита и перлита, имеет твердость HRC3 60...62 и обладает высокой износостойкостью.

Накладные направляющие в виде планок термообрабатывают до установки на станину. Чугунные планки из чугуна марок СЧ 20, СЧ 25, СЧ 30 должны иметь твердость до закалки не ниже НВ 170.

Поверхностная закалка чугунных планок осуществляется с нагревом ТВЧ или газовым пламенем до твердости HRC3 48...53.

Глубина закаленного слоя не менее 2,5 мм. Стальные накладные планки в зависимости от выбранной марки стали подвергают объемной закалке, поверхностной закалке, цементации и закалке или азотированию. Наибольшей износостойкостью и твердодостью (HRC3 61...65) обладают планки из стали 20ХЗМВФ.

Глубина азотированного слоя составляет около 0,5 мм, после отделочного шлифования не менее 0,3 мм.

Закаленные чугунные или стальные направляющие твердостью до HRC3 65 могут быть обработаны шлифованием и фрезерованием фрезами, оснащенными пластинками из сверхтвердого материала, например двухслойным гексанитом. Шлифование направляющих может осуществляться торцом или периферией шлифовального круга (рисунок 1.19.). При шлифовании периферией круга производительность повышается на 30...40 %, достигается более высокая точность формы и меньшая шероховатость обработанной поверхности. Шероховатость поверхности, которую необходимо обеспечить, определяет выбор шлифовальных кругов.

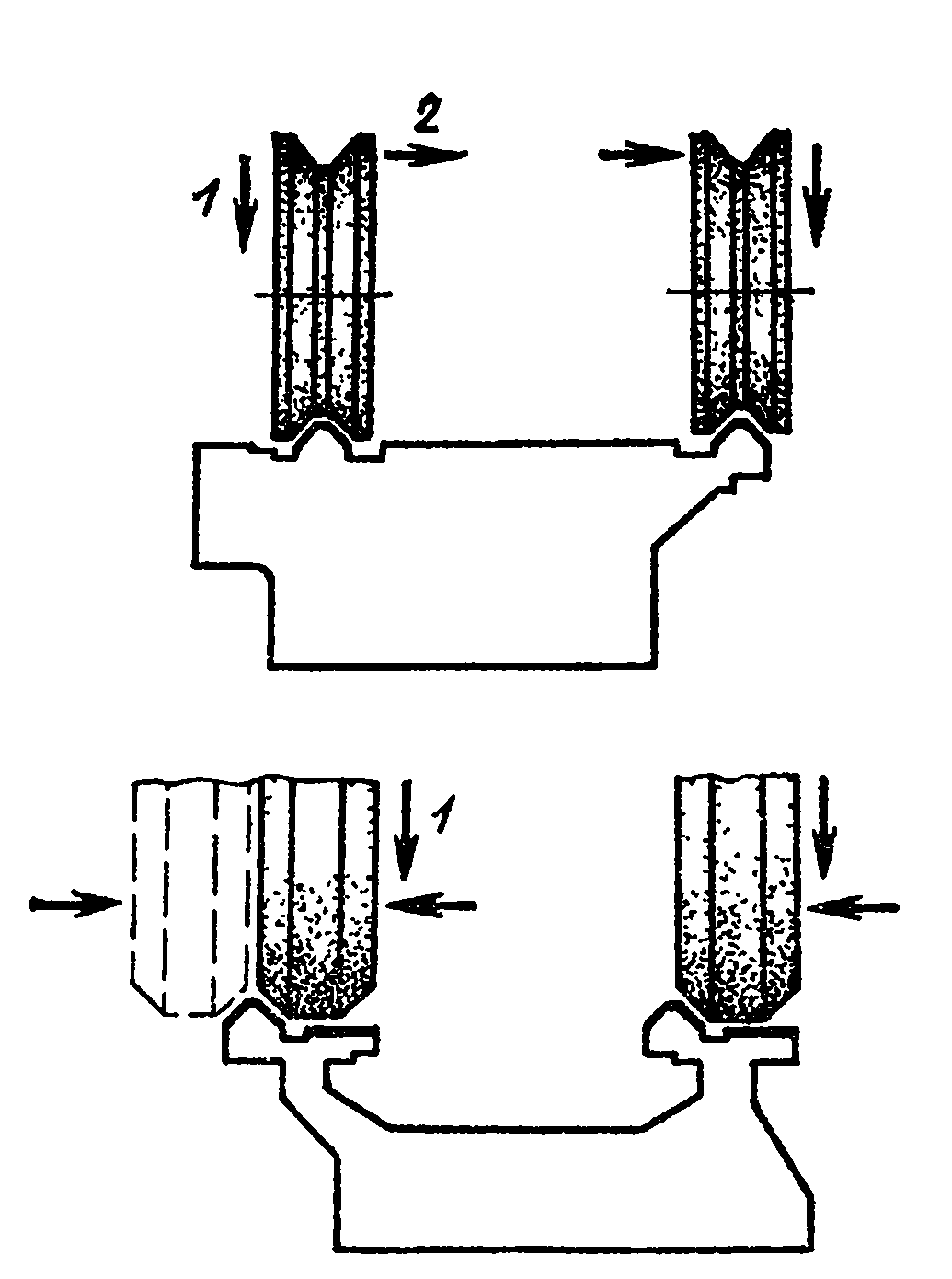

Шлифовальные круги приведенных характеристик рекомендуется применять при скорости резания не более 35 м/с. Шлифование открытых направляющих и других поверхностей желательно производить периферией круга с охлаждением СОЖ. Призматические направляющие удобно шлифовать профильным кругом (рисунок 1.20).

Шлифование эльборовыми кругами позволяет получать отклонение от плоскостности поверхности до 0,005 мм на 1000 мм длины и параметр шероховатости Ra = 0,63...0,16 мкм. При этом производительность шлифования эльборовыми кругами в 2...4 раза выше, а стойкость круга из эльбора в 50 раз выше, чем стойкость обычных шлифовальных кругов. Припуск на чистовую обработку шлифованием обычно назначают в пределах 0,05...0,15 мм. При необходимости съема припуска более 0,15 мм рекомендуется разделить шлифование на предварительное обычными кругами и окончательное эльборовыми за одну установку станины на шлифовальном станке, поскольку погрешность установки в данном случае превышает припуск. При плоском шлифовании периферией эльборового круга скорость шлифования 30...40 м/с, продольная подача 0,01...0,08 м/с, поперечная 0,3...1,0 мм/ход, глубина шлифования 0,005...0,06 мм. Более высокие режимы назначают для кругов на органической связке, более низкие — для кругов на керамической связке.

Рисунок 1.20 – Шлифование направляющих профильными кругами:

1 — подача на врезание; 2 — ускоренное перемещение

В серийном производстве направляющие станин можно эффективно шлифовать на продольно-шлифовальных станках, оснащенных ЧПУ с мини-ЭВМ (CNC). По сравнению с обработкой на шлифовальных станках без ЧПУ штучное время сокращается приблизительно на 20 %. Продольно-шлифовальные станки с ЧПУ могут иметь два суппорта, каждый из которых управляется независимо от системы ЧПУ по двум координатам (рисунок 1.21.). Шлифовальная головка на одном из суппортов может, кроме того, поворачиваться по командам системы ЧПУ с точностью 3,5х10-2 рад. Точность позиционирования по другим осям составляет обычно 1 мкм.

Система CNC позволяет хранить в запоминающем устройстве программы шлифования различных станин, осуществлять адаптивное управление процессом с программируемой установкой. В режиме ЧПУ на ряде станков возможно автоматически осуществлять подвод круга до соприкосновения с заготовкой и появления искры. Фиксация момента соприкосновения шлифовального круга с заготовкой позволяет автоматически отсчитывать программируемый объем снимаемого металла после подвода круга к заготовке, обеспечив одинаковые объемы съема металла с направляющих независимо от колебания размеров заготовок. Это существенно экономит время и повышает качество направляющих.

Адаптивное управление процессом шлифования обеспечивает постоянство мощности на шпинделе шлифовального круга вследствие регулирования скорости продольной подачи стола станка с заготовкой. Это позволяет вести процесс с максимальной производительностью, предотвратить прижоги поверхности направляющих, стабилизировать упругие перемещения и обеспечить высокую точность, сократив последующее выхаживание.

Рисунок 1.21 – Шлифование направляющих станины на станке с ЧПУ

При использовании продольно-шлифовальных станков с ЧПУ, оснащенных двумя сменными столами в процессе обработки одной заготовки станины можно устанавливать и выверять другую заготовку на втором столе. После окончания обработки первой заготовки стыковка и смена столов осуществляются автоматически. Штучное время обработки сокращается на 20 % по сравнению со шлифованием на станках с ЧПУ с одним столом. Фрезерование закаленных направляющих осуществляется фрезами со вставными зубьями, оснащенными режущими пластинками из сверхтвердого материала. Положение каждой режущей кромки фрезы регулируется, что позволяет уменьшить торцовое биение зубьев фрезы до 1...2 мкм. При обработке закаленной стали и чугуна предпочтительны пластины круглой формы с передним углом — 8°. Глубина резания 0,05...3 мм, подача на зуб фрезы 0,1...0,7 мм при обработке чугуна и 0,01...0,8 мм при обработке стали, скорость резания 5...6,7 м/с для чугуна и 1,7...5 м/с для стали. Скорость резания выбирают в зависимости от твердости обрабатываемого материала. Силы резания возрастают на 20...25 % по сравнению с фрезерованием с теми же режимами аналогичных незакаленных материалов. Фрезы с режущей частью из сверхтвердого материала по сравнению с минералокерамикой при обработке серого чугуна твердостью HRC3 50...56 после индукционной закалки обеспечивают в 2 раза более высокую скорость резания и имеют при этом в 40 раз большую стойкость. Для уменьшения шероховатости обрабатываемой поверхности чистовую обработку фрезерованием можно осуществлять однозубой фрезой, оснащенной гексанитом на продольно-шлифовальных станках в качестве окончательного процесса обработки закаленных направляющих. Фрезерование закаленных направляющих по сравнению с получистовым и чистовым шлифованием позволяет приблизительно в 3 раза снизить машинное время обработки, особенно при больших колебаниях припуска и предотвратить опасность возникновения прижогов.