- •1. Технологические процессы изготовления

- •1.1. Служебное назначение станин и рам

- •1.2. Конструкции станин

- •1.3. Технические требования к станинам

- •1.4. Изготовление заготовок литых станин

- •1.5. Изготовление заготовок сварных станин

- •1.6. Изготовление заготовок станин из бетона

- •1.7. Уменьшение коробления станин

- •1.8. Построение технологического процесса изготовления станин

- •1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

- •1.10. Выбор методов и средств установки станин и разметка станин

- •1.11. Черновая обработка заготовок станин

- •1.12. Чистовая обработка станин

- •1.12. Упрочнение и отделка направляющих станин

- •1.13. Особенности изготовления станин

- •1.14. Особенности изготовления составных станин

- •1.15. Контроль станин

- •2. Технологические процессы изготовления

- •2.1. Характеристика корпусных деталей

- •2.2. Материалы и заготовки корпусных деталей

- •2.3. Технические требования на изготовление корпусных деталей

- •2.4. Базирование корпусных деталей

- •2.5. Типовые маршруты изготовления корпусных деталей

- •2.6. Контроль корпусных деталей

- •2.7. Обработка корпусных деталей

- •2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

- •2.7.2. Классификационные признаки гибких производственных систем

- •2.7.3. Функциональные системы гпс

- •2.7.4. Оборудование, применяемое в гпс

- •2.7.5. Применение многоцелевых станков в гпс

- •3. Технологические процессы изготовления

- •3.1. Служебное назначение шпинделей и

- •3.2. Материал и способы получения заготовок

- •3.3. Технологический процесс обработки шпинделей

- •3.4. Термическая обработка шпинделей

- •3.5. Обработка поверхностей шпинделя после термической обработки

- •3.6. Отделочные операции наружных и внутренних поверхностей шпинделя

- •3.7. Особенности обработки шпинделей прецизионных станков

- •3.8. Балансировка шпинделей

- •3.9. Контроль шпинделей

- •4. Технологические процессы изготовления ходовых винтов

- •4.1. Служебное назначение ходовых винтов

- •4.2. Материалы для ходовых винтов

- •4.3. Технологический процесс изготовления ходовых винтов

- •4.4. Особенности изготовления прецизионных ходовых винтов

- •4.5. Контроль ходовых винтов

- •4.6. Изготовление винтов передач винт-гайка качения

- •4.7. Особенности изготовления длинных ходовых винтов

- •6. Технологические процессы изготовления валов

- •6.1. Особенности конструкций валов и требования к их точности

- •6.2.Типовые технологические процессы обработки валов

- •6.4. Изготовление вала в условиях массового производства

- •6.5. Особенности выполнения основных операций обработки валов

- •6.6.Контроль валов

4.5. Контроль ходовых винтов

Параметры точности ходовых винтов (наружный, средний и внутренний диаметры, отклонение от круглости и от профиля продольного сечения поверхностей, угол профиля, шаг резьбы) контролируют в зависимости от класса точности ходовых винтов различными измерительными средствами: скобами с отсчетным устройством, СР, специальными и универсальными машинами, профильными шаблонами и специальными измерительными микроскопами, приборами для контроля погрешности шага.

При измерении шага винта могут обнаружиться отклонения и других параметров точности. Измерение шага у винтов невысокого класса точности целесообразно производить с помощью шагомеров довольно простой конструкции по одной стороне профиля на отдельных его участках (длиной 50 и 300 мм). Для винтов более высокого класса точности шаг измеряют на специальных измерительных устройствах с использованием образцовых винтов высокой точности.

Профиль резьбы можно измерять и специальным оптическим компаратором различного увеличения.

4.6. Изготовление винтов передач винт-гайка качения

Изготовление винтов пар качения в известной степени аналогично изготовлению прецизионных винтов скольжения с упрочняемой объемной закалкой.

Винты, изготовляемые из сталей ХВГ и других, подвергают в процессе изготовления неоднократной термической обработке с применением обработки холодом для придания винту необходимой твердости (не менее HRC3 60...62), износостойкости и длительного сохранения точности.

Так как при объемной закалке винт значительно деформируется, то под резьбошлифование устанавливают большой припуск, и предварительное нарезание резьбы перед термической обработкой может оказаться малоэффективным (не экономичным).

Для сокращения трудоемкости нарезания резьбы после закалки винтов до высокой твердости операцию резьбошлифования заменяют более прогрессивным процессом — предварительным нарезанием резьбы на токарно-винторезных станках особо высокой точности резцами, оснащенными пластинами из твердого сплава ВК6М или ВК3М с профилем, соответствующим профилю винтовой канавки. Резец имеет следующие геометрические параметры: передний угол -5°; задний угол 10°. Обработка ведется при скорости резания 20 м/мин и глубине резания 0,1 мм при подаче, равной шагу резьбы. При этом способе нарезания предотвращается появление трещин и значительно повышается производительность.

Для получения полукруглого и арочного профиля на последующих операциях резьбошлифования абразивные круги правят с помощью специальных приспособлений.

При шлифовании резьбы, которое делится на получистовое и чистовое, следует учитывать рекомендации, данные для изготовления прецизионных ходовых винтов скольжения.

Для азотируемых винтов (сталь 3ОХ3ВА) необходимо иметь в виду, что глубина азотируемого слоя невелика (0,4...0,45 мм), особое внимание следует уделять деформациям винта при его механической обработке. Поэтому процесс нарезания резьбы предусматривает четыре операции: две первые — черновую и чистовую — производят резцом, а остальные две шлифовальным кругом — до азотирования и после него.

4.7. Особенности изготовления длинных ходовых винтов

Ходовые винты большой длины, в основном для тяжелых станков, делают не цельными, а составными, что значительно уменьшает трудности их изготовления, хотя конструкция ходового винта и усложняется.

Основная трудность — обеспечение технических требований после сборки такого винта из отдельно изготовленных секций.

Соединение секций винта должно обеспечить необходимую точность и жесткость винта в целом. В большинстве случаев такие ходовые винты выполняют по 3-му классу точности, а опорные шейки — по 7—6-му квалитетам.

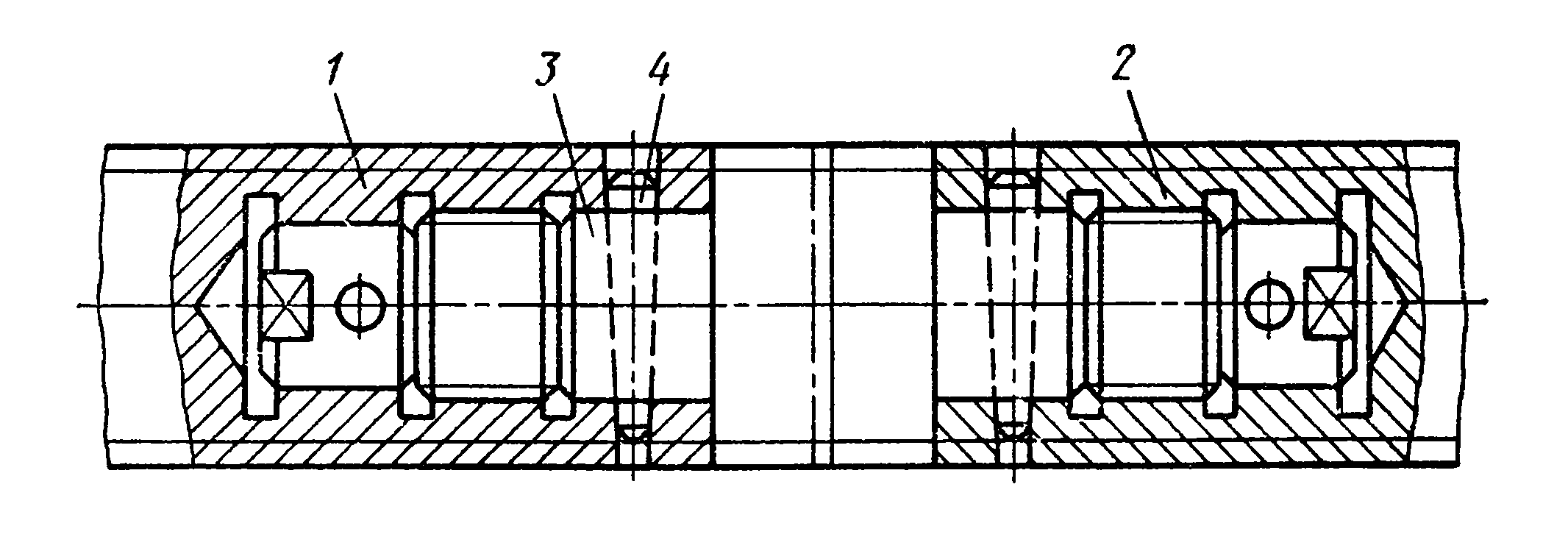

Рисунок 4.6. – Схема соединения секции составных ходовых винтов

Конструктивно соединение секций винта выполняют различными способами. Выбор того или иного соединения зависит от размеров винта, числа стыкуемых секций. На рисунке 4.6 показана одна из распространенных конструкций соединения ходовых винтов тяжелого токарного станка 1660 (диаметр вала 85 мм, длина 14235 мм) и глубокорасточного станка 2959 (диаметр вала 170 мм, длина 46 000 мм). Обе секции винта 1 и 2 соединяют с помощью проставки 3, причем сначала обрабатывают одну секцию винта, в которую завернута на резьбе обработанная заранее проставка, и производят предварительное нарезание резьбы. Затем проставку вывертывают и соединяют с другой секцией винта. Проставка служит эталоном для нарезания резьбы на этой секции вала.

Особенность технологического процесса изготовления составных ходовых винтов заключается в том, что отдельные секции винта и проставку обрабатывают отдельно, а затем совместно. При этом особое вниманиеуделяется точности посадочных наружных и внутренних соединительных поверхностей секции винта и проставки и их концентричности с наружными поверхностями винта.

Посадочные отверстия под замок в секции винта растачивают и развертывают, допустимое отклонение от концентричности 0,01... 0,02 мм. В связи с этим наружную поверхность винта шлифуют.

По этой поверхности, как по технологической базе, выставляют винт на операции обработки отверстия под замок.

Предварительно нарезанные секции винта собирают с проставками 3, при этом опорные торцы должны плотно прилегать (проверка щупом 0,02 мм), их положение фиксируется коническими штифтами 4. На торцах секции винта и соединительной проставки ставят клеймо одного номера. В собранном виде винт устанавливают в центрах и люнете и производят окончательное нарезание резьбы поочередно с двух концов, с поворотом винта на 180°.

При калибровке резьбы на первой секции резьбу на проставке нарезают вместе с винтом. Вставленную проставку с окончательно нарезанной резьбой используют для настройки станка и инструмента.