- •1. Технологические процессы изготовления

- •1.1. Служебное назначение станин и рам

- •1.2. Конструкции станин

- •1.3. Технические требования к станинам

- •1.4. Изготовление заготовок литых станин

- •1.5. Изготовление заготовок сварных станин

- •1.6. Изготовление заготовок станин из бетона

- •1.7. Уменьшение коробления станин

- •1.8. Построение технологического процесса изготовления станин

- •1.9. Выбор технологических баз при разработке технологического процесса изготовления станин

- •1.10. Выбор методов и средств установки станин и разметка станин

- •1.11. Черновая обработка заготовок станин

- •1.12. Чистовая обработка станин

- •1.12. Упрочнение и отделка направляющих станин

- •1.13. Особенности изготовления станин

- •1.14. Особенности изготовления составных станин

- •1.15. Контроль станин

- •2. Технологические процессы изготовления

- •2.1. Характеристика корпусных деталей

- •2.2. Материалы и заготовки корпусных деталей

- •2.3. Технические требования на изготовление корпусных деталей

- •2.4. Базирование корпусных деталей

- •2.5. Типовые маршруты изготовления корпусных деталей

- •2.6. Контроль корпусных деталей

- •2.7. Обработка корпусных деталей

- •2.7.1. Гибкая автоматическая линия для обработки блока цилиндров

- •2.7.2. Классификационные признаки гибких производственных систем

- •2.7.3. Функциональные системы гпс

- •2.7.4. Оборудование, применяемое в гпс

- •2.7.5. Применение многоцелевых станков в гпс

- •3. Технологические процессы изготовления

- •3.1. Служебное назначение шпинделей и

- •3.2. Материал и способы получения заготовок

- •3.3. Технологический процесс обработки шпинделей

- •3.4. Термическая обработка шпинделей

- •3.5. Обработка поверхностей шпинделя после термической обработки

- •3.6. Отделочные операции наружных и внутренних поверхностей шпинделя

- •3.7. Особенности обработки шпинделей прецизионных станков

- •3.8. Балансировка шпинделей

- •3.9. Контроль шпинделей

- •4. Технологические процессы изготовления ходовых винтов

- •4.1. Служебное назначение ходовых винтов

- •4.2. Материалы для ходовых винтов

- •4.3. Технологический процесс изготовления ходовых винтов

- •4.4. Особенности изготовления прецизионных ходовых винтов

- •4.5. Контроль ходовых винтов

- •4.6. Изготовление винтов передач винт-гайка качения

- •4.7. Особенности изготовления длинных ходовых винтов

- •6. Технологические процессы изготовления валов

- •6.1. Особенности конструкций валов и требования к их точности

- •6.2.Типовые технологические процессы обработки валов

- •6.4. Изготовление вала в условиях массового производства

- •6.5. Особенности выполнения основных операций обработки валов

- •6.6.Контроль валов

3.2. Материал и способы получения заготовок

Выбор материала для шпинделя определяется типом станка и условиями работы шпинделя. Шпиндели, работающие на опорах скольжения, должны обладать не только высокой прочностью и жесткостью, но и высокой износостойкостью.

Шпиндели изготовляются обычно: из углеродистой стали марки 45, хромистой 20Х, 40Х и хромоникелевой 40ХН, 12ХН2, 12ХН3 и реже из других.

Углеродистая сталь 45 применяется главным образом для шпинделей токарных, револьверных, сверлильных, фрезерных станков, работающих со средними окружными скоростями.

Хромистая и хромоникелевая стали применяются для шпинделей автоматов и шлифовальных станков, работающих с большими, окружными скоростями и несущих большую нагрузку.

Для изготовления пустотелых шпинделей некоторых тяжелых станков используют серый чугун СЧ 21 — 40, СЧ 15 — 32 и модифицированный чугун и в редких случаях стальное литье.

Сталь 35ХЮА применяется для изготовления шпинделей тяжелых расточных и крупных круглошлифовальных станков (с азотированием опорных шеек).

В настоящее время для шпинделей токарных станков, работающих в обычных условиях, применяют высокопрочный (магниевый) чугун, по прочности не уступающий стали. Для изготовления пустотелых шпинделей некоторых тяжелых станков используют поковки из серого чугуна СЧ 15, СЧ 21 и модифицированного чугуна (значительно реже стальные отливки).

В зависимости от серийности в качестве заготовок для шпинделей применяют поковки, реже стальные отливки, прутковый материал и трубы. Заготовки чугунных полых шпинделей получают центробежным литьем в металлические формы.

Заготовки для единичного и мелкосерийного производства обычно изготовляют из проката или из поковок, полученных свободной ковкой. В этом случае получают заготовки при очень низком коэффициенте использования металла (0,2...0,4) с большими и неравномерно расположенными по отдельным поверхностям припусками, что затрудняет их обработку на настроенных станках. Таким методом получают обычно стальные шпиндели и пиноли задних бабок для тяжелых станков.

В производстве с более крупными сериями выпуска заготовки стальных шпинделей целесообразно изготовлять горячей высадкой на горизонтально-ковочных машинах или ковкой на ротационно-ковочных машинах. В первом случае расход металла по сравнению со свободной ковкой сокращается на 20 % и коэффициент использования металла для шпинделя токарного станка её составляет 0,5; во втором случае коэффициент использования повышается до 0,8 и значительно снижается трудоемкость обработки.

3.3. Технологический процесс обработки шпинделей

В зависимости от назначения различают шпиндели: 1) полые, имеющие сквозное осевое отверстие, которое на одном или на обоих концах переходит в точное цилиндрическое или конусное; 2) имеющие несквозное точное цилиндрическое или коническое отверстие; 3) сплошные без осевого отверстия.

Рисунок 3.2. – Шпиндель токарно-винторезного станка

Более распространена первая группа шпинделей для наибольшего числа типоразмеров станков; они же отличаются наибольшей сложностью изготовления.

Все заготовки шпинделей, полученные ковкой или штамповкой, перед механической обработкой подвергают термической обработке (нормализации, улучшению), так как после снятия с поверхности шпинделя слоя металла может произойти значительное перераспределение внутренних напряжений, а это повлечет за собой значительные, деформации шпинделя не только после последующей обработки опорных шеек, но и в процессе его эксплуатации. Избежать этого можно правильным выбором материала и термической обработкой заготовки, а также созданием наиболее технологичной конструкции шпинделя и выбором правильного технологического процесса с разделением обработки на черновую и отделочную.

Основными базами шпинделя (рисунок 3.2) являются его опорные шейки, но так как использовать их в качестве технологических баз на большинстве операций невозможно, при обработке наружных поверхностей технологическими базами служат поверхности центровых отверстий. При обработке же центрального отверстия в шпинделях первых двух групп в качестве технологической базы используют его основные базы — опорные шейки.

Чистовую и отделочную обработки опорных шеек и соосных с ними наружных поверхностей шпинделей с осевым отверстием производят на специальных пробках или оправках с зацентрованными отверстиями. Пробки вставляют в расточенные с обеих сторон цилиндрические или конические отверстия шпинделя, которые служат технологическими базами. Пробки, входящие дополнительным звеном в технологическую размерную цепь при смене их на различных операциях, могут дать существенные погрешности установки, которые повлияют на положение исполнительной поверхности центрального отверстия относительно поверхности опорных шеек. Чтобы уменьшить это влияние погрешности на конечную точность шпинделя, чистовые и отделочные операции обработки наружных поверхностей следует выполнять на одних и тех же пробках, вставленных в шпиндель, без их смены. Это потребует большого числа пробок, но зато повышается точность обработки.

В таблице 3.1 приведен технологический маршрут обработки шпинделя токарно-винторезного станка I6K20 в условиях серийного производства.

Таблица 3.1. – Технологический маршрут обработки шпинделя токарно-винторезного станка

|

№ операции |

Наименование операции и содержание операции |

Технологические базы |

Оборудование |

|

005 |

Фрезерно-центровальная операция: фрезеровать торцы в размер 940-1,5, выдержав размер 14+1,0 и центровать с двух сторон А6 |

Наружные поверхности наиболее удаленных шеек и торец фланца |

Фрезерно-центровальный станок MP-37 |

|

010 |

Токарная операция: обточить все наружные поверхности до фланца предварительно с припуском 3 мм на диаметр и подрезать торец фланца с припуском 1 мм |

Поверхности зацентрованных отверстий |

Гидрокопировальный станок 1Б732, резцы токарные с пластинами из Т15К10 и Т14К8 |

|

015 |

Токарная операция: обточить поверхность диаметром 75-0,03 до диаметра 82, а остальные шейки до фланца с припуском; проточить канавки, фаски и подрезать торец |

То же |

То же |

|

020 |

Токарная операция: обточить фланец до диаметра 172, конус 7° 07' 30" с припуском 0,5 мм на диаметр, торец Г фланца в размер 26±0,1, торец шпинделя в размер 14-0,45, канавку и фаски |

То же |

Токарно-винторезный станок 16К20, гидравлический суппорт ГСЗ-45, резцы токарные с пластинами из Т14К8, Т15К6 |

|

025 |

Сверлильная

операция: сверлить отверстие

диаметром

|

Поверхности наиболее удаленных шеек |

Станок для глубокого сверления РТ-54, борштанга, сверло |

Продолжение таблицы 3.1.

|

№ операции |

Наименование операции и содержание операции |

Технологические базы |

Оборудование |

|

030 |

Термическая операция: стабилизирующий отпуск в вертикальном положении; t = 350°С, выдержка 3 ч, охлаждение на воздухе |

|

|

|

035 |

Сверлильная операция: зенкеровать отверстие под конус Морзе 6 на длину 210 мм |

Поверхности наружных шеек |

Вертикально-сверлильный станок 2А150, приспособление |

|

040 |

Токарная операция: подрезать торец в размер 14±0,05, расточить конус Морзе 6 под шлифование (по калибру, не доходя до риски 10 — 12 мм), расточить технологический конус Морзе 6 с обратной стороны с припуском 0,5 мм на диаметр; подрезать торец П, обточить фаски |

|

Станок МК-6023, патрон пневматический, люнет |

|

045 |

Агрегатная операция: сверлить четыре отверстия диаметром 23 мм, сверлить и нарезать резьбу М20-7Н и М8-7Н, сверлить, зенкеровать и развернуть отверстие диаметром 19Н8, сверлить отверстие диаметром 6,1 на глубину 6,3+0,5 |

Поверхности центровых отверстий пробок, вставленных в конусные отверстия шпинделя |

Станок восьмипозиционный агрегатно-сверлильный 10А471 |

|

050 |

Токарная операция: обточить все шейки до фланца с припуском 0,7+0,1 мм на диаметр |

|

Токарно-копировальный полуавтомат 16К20М, пробки, резец токарный с пластиной из Т14К8 |

Продолжение таблицы 3.1.

|

№ операции |

Наименование операции и содержание операции |

Технологические базы |

Оборудование |

|

055 |

Шлицефрезерная операция: фрезеровать шлицы D12х85х90D с припуском 0,25 мм на сторону по ширине шлица |

|

Станок шлицефрезерный 5350А, поводок, люнет |

|

060 |

Слесарная операция: зачистить заусенцы, промыть |

|

|

|

065 |

Термическая

операция: закалить шейки диаметром

80-0,005

и

|

|

ТВЧ h l,2...2,2 HRC 45... 55 |

|

070 |

Шлифовальная операция: шлифовать конус 7°07'30" на пробках предварительно с припуском 0,1 мм на диаметр, торец Г — с припуском 0,1 мм; биение торца и конуса относительно оси 0,01 мм |

Поверхности центровых отверстий пробок, вставленных в конусные отверстия шпинделя |

Кругло-шлифовальный станок ЗТ161Н29, пробки |

|

075 |

Токарная операция: обточить окончательно поверхности диаметров 80f9, 170b12, 8b12, 95f9; остальные шейки до фланца — с припуском 0,3...0,02; подрезать торец диаметром 5, канавки, фаски; нарезать прямоугольную резьбу |

|

Станок токарный модели МК6722 с ЧПУ, пробки, вращающийся центр |

Продолжение таблицы 3.1.

|

№ операции |

Наименование операции и содержание операции |

Технологические базы |

Оборудование |

|

080 |

Внутришлифовальная операция: шлифовать технологический конус Морзе 6 окончательно |

Поверхности опорных шеек |

Станок СШ-148, люнет гидростатический, поводок |

|

085 |

Внутришлифовальная операция: шлифовать конус Морзе 6 с головной части предварительно по калибру, не доходя до риски 6 мм и торец шпинделя в размер 14-0,2 |

То же |

То же |

|

090 |

Токарная операция: обточить фаску 1,5х45° на конусе 7°07'30"; править канавки, зачистить острые кромки по ниткам резьб, зачистить верх резьбы |

Поверхности центровых отверстий пробок, вставленных в конусные отверстия шпинделя |

Станок 16К20, пробки |

|

095 |

Кругло-шлифовальная операция: шлифовать наружные поверхности диаметров 90D, 75-0,03,

|

То же |

Станок ХШ1-32, пробки |

|

100 |

Шлифовальная операция: шлифовать шлицы D12х85x90D двумя кругами одновременно |

Поверхности центровых отверстий пробок, вставленных в конусные отверстия шпинделя |

Станок 3451Б, пробки |

Продолжение таблицы 3.1.

|

№ операции |

Наименование операции и содержание операции |

Технологические базы |

Оборудование |

|

105 |

Кругло-шлифовальная

операция: шлифовать окончательно

поверхности диаметров

|

То же |

Станок ЗМ152М, пробки |

|

110 |

Кругло-шлифовальная операция: шлифовать конус 7°07'30" и торец Г окончательно в размере 25+1,0 и 14-0,2 |

То же |

Станок ХШ4-11-ПН12, пробки |

|

115 |

Кругло-шлифовальная операция: шлифовать торец Р, торец Д с биением не более 0,03, торец П, внутренний торец фланца диаметром 170b12 |

То же |

Станок ХШ4-11 ПН 15, пробки |

|

120 |

Кругло-шлифовальная операция: шлифовать поверхность диаметром 90D окончательно (биение не более 0,005 мм) |

То же |

Станок ЗМ152В, пробки |

|

125 |

Внутришлифовальная операция: шлифовать конус Морзе 6 предварительно и окончательно; конусообразность проверить по краске, слой не более 0,0015 мм; длина нестертых участков закрашенной поверхности не более 10 мм |

Опорные шейки шпинделя |

Станок СШ-37, люнет гидростатический |

|

130 |

Слесарная операция: калибровать, проверить резьбы, протереть |

|

|

|

135 |

Контрольная операция |

|

|

По мере необходимости иногда в технологический маршрут включают операции правки шпинделя после термической обработки, особенно для шпинделей, изготовляемых из цементуемых сталей, так как они подвергаются длительному нагреву. Однако правка нежелательна.

Анализ приведенного технологического маршрута показал, что сохранить единство баз ввиду сложности профиля шпинделя не удается, поэтому при обработке на различных операциях происходит смена баз. Даже при чистовой обработке наружных поверхностей практически не удается на всех операциях вести обработку от основных опорных шеек. Это объясняется тем, что опорные шейки расположены на значительном расстоянии от концов шпинделя, это затрудняет использование их в качестве технологических баз, так как происходит усложнение зажимных устройств станков и появляется вероятность возникновения вибраций. Установка на наружные поверхности шеек, соосных с опорными шейками шпинделя и обработанных совместно на одной операции, не вызывает погрешностей, выходящих за пределы технических требований.

Для максимального же сокращения отклонения от соосности исполнительной поверхности осевого отверстия относительно оси вращения шпинделя при обработке в качестве технологических баз используют окончательно обработанные поверхности опорных шеек.

В зависимости от серийности производства черновую и чистовую обработку наружных поверхностей шеек шпинделя производят на токарных, многорезцовых и гидрокопировальных станках. Сравнительно сложная конфигурация шпинделя с большим числом ступеней, незначительно различающихся по диаметру, часто не позволяет получить заготовку наиболее прогрессивными методами с минимальными припусками по всему профилю из-за экономической нецелесообразности для данного вида производства.

Поэтому далеко не всегда удается снять все припуски, состав- ляющие на отдельных участках более 15 мм, за одну операцию и, как видно из приведенного маршрута обработки, эту операцию разделяют на черновую и чистовую под шлифование.

Практика показала, что даже при небольших размерах партий экономически целесообразно вести обработку не только на токарных станках с ЧПУ, но и на многорезцовых и гидрокопировальных станках. Многорезцовые станки позволяют применять несколько резцов и сокращать длину рабочих ходов. Гидрокопировальные станки (несмотря на то, что продольное обтачивание производится одним резцом по копиру) вследствие их быстроходности и большой жесткости позволяют вести обработку на высоких режимах резания, что значительно сокращает машинное и вспомогательное время. Обтачивание ведется при скорости резания 150...160 м/мин, глубине резания 5...15 мм с подачей 0,32 мм/об твердосплавными резцами с пластинами из Т14К8 и Т15К6.

Заготовку устанавливают в центрах, поджимая левый торец к опорному кольцу, от которого ведется настройка линейных размеров. Крутящий момент передается поводковым патроном с самозахватывающими кулачками, которые захватывают заготовку за наружную поверхность и тем самым не позволяют производить обработку напроход по всей длине без перестановки заготовки. Применить же специальные торцовые поводковые патроны для черновой обработки, требующие большой осевой силы центра задней бабки, не всегда возможно, так как это может вызвать продольный изгиб обрабатываемой заготовки.

Так как большие силы резания, воспринимаемые центрами станка, вызывают смятие и изнашивание поверхностей зацентрированных отверстий, могут появляться зазоры и, следовательно, нарушается базирование в процессе снятия стружки резцом, в итоге понижаются точность и качество обрабатываемой поверхности. Периодический или постоянный поджим заготовки к передней опоре пневматическим или гидравлическим задним центром устраняет подобные усложнения. При тонких валах или шпинделях значительные силы, создаваемые вдоль оси гидравлическим или пневматическим цилиндром задней бабки, могут вызвать продольный изгиб деталей, превышающий допустимые биения обрабатываемых шеек под шлифование (не более 0,2...0,1 мм), что заставляет вводить дополнительные операции правки или увеличивать припуск на шлифование (или снижать режимы черновой токарной обработки).

Иногда после чернового обтачивания шпинделя его подвергают термической обработке — нормализации (стабилизирующему отжигу) для ослабления внутренних напряжений, улучшения механических свойств и обрабатываемости материала.

Осевые отверстия сверлят на специальных станках для глубокого сверления. Станок для глубокого сверления РТ-54 имеет два шпинделя для одновременной обработки двух заготовок. Отверстия диаметром до 80 мм сверлят специальными перовыми сверлами. Охлаждающая жидкость, служащая одновременно для удаления стружки, подается через канал державки сверла в зону резания. Для сверления отверстий большого диаметра, прошитых в заготовке, применяют многорезцовые расточные головки.

Глубокое отверстие в шпинделе сверлят обычно с двух установов: сначала на определенную глубину с одного конца, а затем — напроход с другого конца. В качестве технологических баз используют наружные поверхности предварительно обточенных шеек шпинделя. Одной шейкой заготовка устанавливается в патрон станка, а другой опирается на люнет.

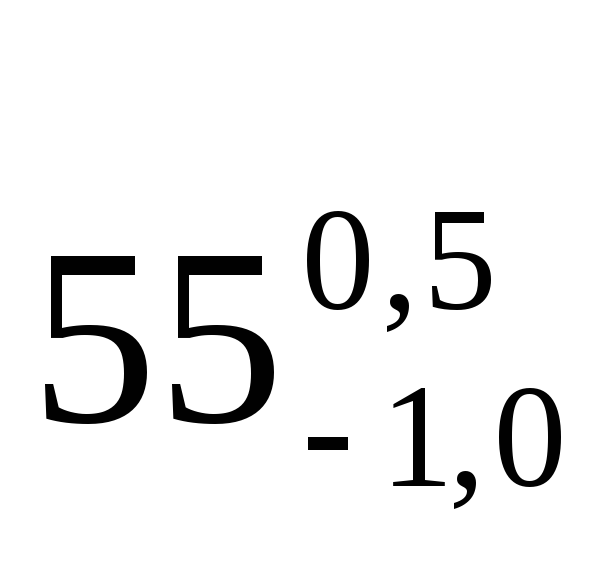

Отверстие шпинделя токарного станка 16К20 диаметром 55 мм обрабатывают сверлом из быстрорежущей стали со скоростью резания v = 26,6 м/мин и подачей S = 0,2 мм/об. Применение сверл из твердого сплава позволяет повысить скорость резания до 60...70 м/мин. Допуск концентричности отверстия после сверления — не более 0,5 мм.

Затем в головной части шпинделя зенкеруют отверстие на больший диаметр для последующей обработки конуса. Окончательное растачивание технологического конуса в хвостовой части и предварительное в головной и подрезку торцов можно производить на токарном станке и с двух установов, применяя гидрокопировальный суппорт. Эти конусные отверстия служат затем технологическими базами, в которые вставляют калиброванные пробки с зацентрованными отверстиями для дальнейшей обработки наружных поверхностей шпинделя.

Последняя операция механической обработки перед термической обработкой — сверление, развертывание отверстий во фланце и нарезание резьбы. В зависимости от серийности выпуска сверление может осуществляться на вертикально-сверлильном, радиально-сверлильном, а также на агрегатно-сверлильных станках. Сверление на вертикально-сверлильном станке можно производить с использованием многошпиндельной головки. В этом случае нарезание резьбы выполняют как отдельную операцию обычно на радиально-сверлильном станке.

насквозь с перестановкой заготовки:

на длину 470 мм со стороны фланца и

насквозь с другой стороны

насквозь с перестановкой заготовки:

на длину 470 мм со стороны фланца и

насквозь с другой стороны