- •«Технология жби»

- •1. Арматурные стали, элементы для железобетонных изделий

- •1.1. Классификация арматурных сталей.

- •1.2. Деление арматурных сталей на классы.

- •1.3. Деление арматурных сталей на марки.

- •1.4. Область применения арматурных сталей.

- •1.5. Классификация арматурных элементов.

- •Заготовка арматурной стали, поставляемой в прутках.

- •2.3. Резка сортового и фасонного проката.

- •2.4. Гибка арматуры.

- •2.5. Изготовление арматурных сеток и каркасов.

- •2.6. Виды сварных соединений (см. Приложение 1).

- •2.7. Изготовление закладных деталей.

- •2.8. Виды закладных деталей.

- •3.1. Преимущества предварительно напряженных жбк.

- •3.3. Потери предварительного напряжения.

- •4. Способы натяжения арматуры

- •4.2. Электротермическое натяжение арматуры.

- •4.3. Электротермомеханический способ натяжения арматуры.

- •4.4. Схемы непрерывного натяжения арматуры.

- •4.5. Контроль натяжения арматуры.

- •4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

- •4.7. Контроль натяжения по удлинению арматуры.

- •4.8. Контроль натяжения по прогибу арматуры.

- •4.9. Контроль натяжения арматуры частотным методом.

- •5. Нормы проектирования арматурных цехов

- •5.1. Коэффициенты использования оборудования.

- •5.2. Схема технологического процесса изготовления арматурных элементов.

- •5.3. Компоновка оборудования арматурного цеха.

- •5.4. Требования онтп для арматурных цехов.

- •6. Проектирование технологического процесса изготовления жби

- •6.2. Структура производственного процесса.

- •6.3. Основные принципы и задачи технологического проектирования.

- •6.4. Этапы технологического проектирования.

- •7. Агрегатно-поточный способ производства

- •7.2. Схема организации линии.

- •7.3. Производство плит пустотного настила.

- •7.4. Производство ячеистых бетонов.

- •7.4.2. Классификация ячеистых бетонов.

- •7.4.3. Материалы для приготовления ячеистых бетонов и требования к ним.

- •7.4.4. Приготовление ячеистых бетонных смесей.

- •Ческим пеногенератором:

- •7.4.5. Формование изделий из ячеистых бетонных смесей.

- •7.4.6. Технологические линии по производству изделий из ячеистых бетонов.

- •7.5. Проектирование агрегатно-поточного производства.

- •1) Расчет числа постов технологической линии:

- •2) Технологические расчеты пропарочных камер:

- •2) Ширина камеры (вк):

- •3) Глубина камеры (высота) (нк):

- •3) Расчет количества форм:

- •4) Технологический расчет мостовых кранов:

- •8. Конвейерный способ изготовления жби

- •Характеристика способа.

- •8.2. Классификация конвейеров.

- •8.3. Формовочное оборудование.

- •9.3. Изготовление изделий на длинных стендах.

- •9.3.2 Установка и натяжение пакетов.

- •9.3.3. Натяжение и отпуск арматуры.

- •9.3.4. Заготовка прядевой арматуры по способу цнииомтп.

- •9.3.5. Установка форм и бортовой оснастки.

- •9.3.6. Укладка бетонной смеси.

- •9.4. Изготовление изделий на коротких стендах.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.5. Проектирование стендовых линий.

- •9.6. Недостатки стендовой технологии (технологические).

- •10.2. Кассетная установка и принцип ее работы.

- •10.3. Особенности технологии.

- •10.4. Технологические расчеты.

- •2) Оборачиваемость кассет в сутки:

- •3) Производительность кассетной установки:

- •5. Преимущества и недостатки кассетной технологии.

- •11. Кассетно-конвейерная технология изготовления жби

- •12. Формы и формовочная оснастка

- •12.2. Классификация форм.

- •7) В зависимости от конструкции:

- •8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- •12.3. Технологические требования к формам.

- •12.4. Конструктивные элементы форм.

- •13. Чистка и смазка форм

- •13.2. Смазка форм.

- •13.3. Виды смазок.

- •13.4. Способы нанесения смазок.

- •14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

- •2) Формование прессованием.

- •14.4. Укладка и распределение бетонной смеси.

- •14.5. Способы укладки бетонной смеси.

- •14.6. Параметры устройств для укладки и распределения бетонной смеси.

- •15. Формование жби прессованием

- •15.2. Роликовое прессование.

- •15.3. Радиальное прессование.

- •16. Вибропрессование.

- •16.2. Виброштампование.

- •16.3. Скользящее виброштампование.

- •16.4. Вибропрокат (См. Стан Козлова).

- •16.5. Виброгидропрессование.

- •16.6. Экструзия.

- •17. Вакуумирование

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •18. Центробежное формование

- •19. Торкретирование бетонной смеси

- •Курсовой проект

- •Состав пояснительной записки

Заготовка арматурной стали, поставляемой в прутках.

В прутках поставляется горячекатаная арматурная сталь D=10 – 40 мм, классовA240, A300, A400, A600, A800, A1000, A12000.

Заготавливается такая арматура на механических и гидравлических приводных станках для резки арматурной стали.

Заготовляемые стержни должны быть прямыми, без заусенцев и загибов по концам.

Отклонения от прямолинейности на 1 м длины не должны превышать 6 мм.

Серийно выпускаемые станки для резки арматуры по принципу работы разделяются на 2 группы:

механические: - СМЖ – 172Б;

- СМЖ – 322А (см. рис. 6);

- гидравлические: - СМЖ –133А;

- СМЖ – 175А;

- СМЖ – 214А.

По эксплуатационным качествам наиболее эффективен механический станок СМЖ – 322А.

В одном из исполнений станок комплектуется механизмом противодавления резке, обеспечивающим ровный срез стержня, перпендикулярный к его оси без заусенцев и отгиба конца.

Большая толщина ножей повышает их износостойкость и позволяет работать несколькими гранями с поворотом ножей при износе.

Для особо чистой резки стали, могут устанавливаться ножи с полукруглыми режущими гранями.

2.3. Резка сортового и фасонного проката.

Для резки сортового и фасонного проката, листа и пробивки отверстий при изготовлении закладных сталей следует применять комбинированные пресс-ножницы:

СМЖ – 229А (см. рис. 7);

НБ – 633;

Н – 5222.

Пресс-ножницы СМЖ – 229А предназначены для резки круглого, уголкового, швеллерного и квадратного проката, листа, а также пробивки отверстий и треугольной высечки, необходимых при заготовке элементов закладных деталей.

Пресс-ножницы НБ – 633 и Н – 5222 близки по конструкции и принципу действия пресс-ножницам СМЖ – 229А. Они отличаются в основном повышенной мощностью электродвигателя и некоторыми другими показателями.

Рис. 7. Комбинированные пресс-ножницы СМЖ-229А

1 – станина; 2 – плита; 3, 6 – механизм передачи; 4, 10 – пусковые рычаги; 5 – ползун; 7 – электродвигатель; 8 – пакетный выключатель, 9, 11 – верхний и нижний упоры, 12, 13 - ножи

2.4. Гибка арматуры.

Для гибки арматурных стержней рекомендуется применять серийно выпускаемые универсальные станки:

СМЖ –173А (см. рис. 8);

СМЖ – 179А.

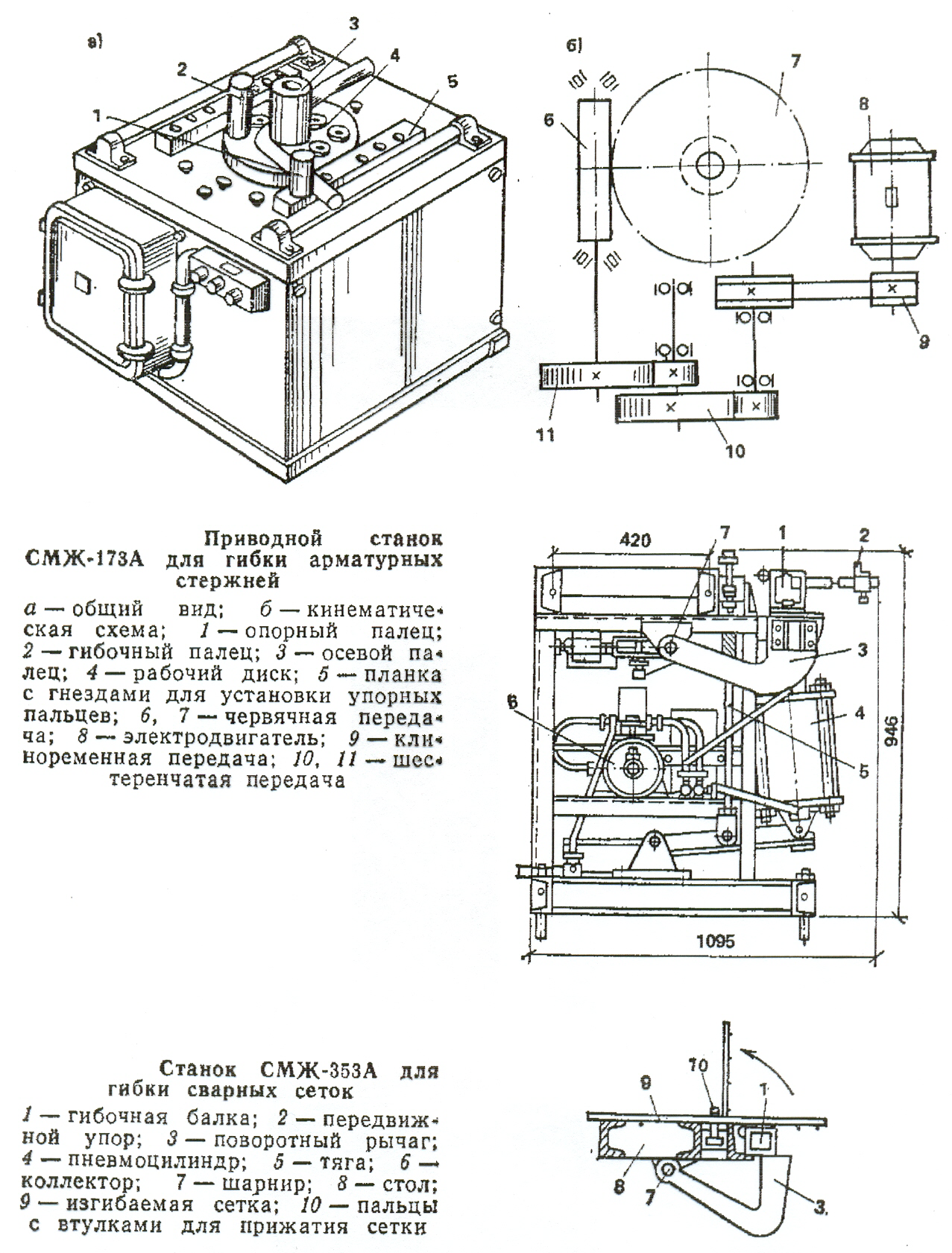

Рис. 8. Приводной станок СМЖ-173А для гибки арматурных стержней

а – общий вид; б – кинематическая схема; 1 – упорный палец; 2 – гибочный палец; 3 – осевой палец; 4 – рабочий диск; 5 – планка с гнездами для установки упорных пальцев; 6, 7 – червячная передача; 8 – электродвигатель; 9 – клиноременная передача; 10, 11 – шестеренчатая передача

Рис. 9. Станок СМЖ-353А для гибки сварных сеток

1 – гибочная балка; 2 – передвижной упор; 3 – поворотный рычаг; 4 – пневмоцилиндр; 5 – тяга;

6 – коллектор; 7 – шарнир; 8 – стол; 9 – изгибаемая сетка; 10 – пальцы с втулками для прижатия сетки

Принцип работы станков одинаков.

Станок СМЖ – 173А состоит из:

рамы;

редуктора;

плиты;

приспособлений для гибки прутков;

электрооборудования;

педального управления.

В комплект станка входят:

набор сменных осевых пальцев;

набор сменных гибочных пальцев;

набор сменных упорных пальцев;

набор пластин и оправок, подбираемых в зависимости от диаметра изгибаемой арматуры.

Скорость вращения гибочного диска можно изменять перестановкой шестерен.

Для угловой гибки арматурных сеток и плоских каркасов рекомендуется использовать серийно выпускаемые станки СМЖ – 353А (см. рис. 9) и ПО –725.

Пневматический станок СМЖ –353А предназначен для гнутья сеток и плоских каркасов из арматурной стали диаметром до 12 мм и длиной до:

3000 мм;

6000 мм;

9000 мм.

За несколько ходов гибочной балки станка с перестановкой сетки она может приобрести форму замкнутого контура.

Гибку монтажных петель, хомутов и анкерных стержней следует выполнять на станках СМЖ – 173А и СМЖ – 179А.

Для использования полной мощности станка рекомендуется несколько стержней небольшого диаметра; при пакетном гнутье пользуются специальными держателями.

Производительность станков для гибки стержневой арматуры:

![]() ,

(6)

,

(6)

где T – фонд рабочего времени станка в смену, ч;

nд – частота вращения рабочего диска, мин-1;

n– число одновременно изгибаемых стержней, шт;

q – масса 1 м арматуры, кг.