- •«Технология жби»

- •1. Арматурные стали, элементы для железобетонных изделий

- •1.1. Классификация арматурных сталей.

- •1.2. Деление арматурных сталей на классы.

- •1.3. Деление арматурных сталей на марки.

- •1.4. Область применения арматурных сталей.

- •1.5. Классификация арматурных элементов.

- •Заготовка арматурной стали, поставляемой в прутках.

- •2.3. Резка сортового и фасонного проката.

- •2.4. Гибка арматуры.

- •2.5. Изготовление арматурных сеток и каркасов.

- •2.6. Виды сварных соединений (см. Приложение 1).

- •2.7. Изготовление закладных деталей.

- •2.8. Виды закладных деталей.

- •3.1. Преимущества предварительно напряженных жбк.

- •3.3. Потери предварительного напряжения.

- •4. Способы натяжения арматуры

- •4.2. Электротермическое натяжение арматуры.

- •4.3. Электротермомеханический способ натяжения арматуры.

- •4.4. Схемы непрерывного натяжения арматуры.

- •4.5. Контроль натяжения арматуры.

- •4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

- •4.7. Контроль натяжения по удлинению арматуры.

- •4.8. Контроль натяжения по прогибу арматуры.

- •4.9. Контроль натяжения арматуры частотным методом.

- •5. Нормы проектирования арматурных цехов

- •5.1. Коэффициенты использования оборудования.

- •5.2. Схема технологического процесса изготовления арматурных элементов.

- •5.3. Компоновка оборудования арматурного цеха.

- •5.4. Требования онтп для арматурных цехов.

- •6. Проектирование технологического процесса изготовления жби

- •6.2. Структура производственного процесса.

- •6.3. Основные принципы и задачи технологического проектирования.

- •6.4. Этапы технологического проектирования.

- •7. Агрегатно-поточный способ производства

- •7.2. Схема организации линии.

- •7.3. Производство плит пустотного настила.

- •7.4. Производство ячеистых бетонов.

- •7.4.2. Классификация ячеистых бетонов.

- •7.4.3. Материалы для приготовления ячеистых бетонов и требования к ним.

- •7.4.4. Приготовление ячеистых бетонных смесей.

- •Ческим пеногенератором:

- •7.4.5. Формование изделий из ячеистых бетонных смесей.

- •7.4.6. Технологические линии по производству изделий из ячеистых бетонов.

- •7.5. Проектирование агрегатно-поточного производства.

- •1) Расчет числа постов технологической линии:

- •2) Технологические расчеты пропарочных камер:

- •2) Ширина камеры (вк):

- •3) Глубина камеры (высота) (нк):

- •3) Расчет количества форм:

- •4) Технологический расчет мостовых кранов:

- •8. Конвейерный способ изготовления жби

- •Характеристика способа.

- •8.2. Классификация конвейеров.

- •8.3. Формовочное оборудование.

- •9.3. Изготовление изделий на длинных стендах.

- •9.3.2 Установка и натяжение пакетов.

- •9.3.3. Натяжение и отпуск арматуры.

- •9.3.4. Заготовка прядевой арматуры по способу цнииомтп.

- •9.3.5. Установка форм и бортовой оснастки.

- •9.3.6. Укладка бетонной смеси.

- •9.4. Изготовление изделий на коротких стендах.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.5. Проектирование стендовых линий.

- •9.6. Недостатки стендовой технологии (технологические).

- •10.2. Кассетная установка и принцип ее работы.

- •10.3. Особенности технологии.

- •10.4. Технологические расчеты.

- •2) Оборачиваемость кассет в сутки:

- •3) Производительность кассетной установки:

- •5. Преимущества и недостатки кассетной технологии.

- •11. Кассетно-конвейерная технология изготовления жби

- •12. Формы и формовочная оснастка

- •12.2. Классификация форм.

- •7) В зависимости от конструкции:

- •8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- •12.3. Технологические требования к формам.

- •12.4. Конструктивные элементы форм.

- •13. Чистка и смазка форм

- •13.2. Смазка форм.

- •13.3. Виды смазок.

- •13.4. Способы нанесения смазок.

- •14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

- •2) Формование прессованием.

- •14.4. Укладка и распределение бетонной смеси.

- •14.5. Способы укладки бетонной смеси.

- •14.6. Параметры устройств для укладки и распределения бетонной смеси.

- •15. Формование жби прессованием

- •15.2. Роликовое прессование.

- •15.3. Радиальное прессование.

- •16. Вибропрессование.

- •16.2. Виброштампование.

- •16.3. Скользящее виброштампование.

- •16.4. Вибропрокат (См. Стан Козлова).

- •16.5. Виброгидропрессование.

- •16.6. Экструзия.

- •17. Вакуумирование

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •18. Центробежное формование

- •19. Торкретирование бетонной смеси

- •Курсовой проект

- •Состав пояснительной записки

10.4. Технологические расчеты.

1) Определяется продолжительность оборота кассетной установки:

![]() ,

(65)

,

(65)

![]() ,

(66)

,

(66)

г де

де![]() - продолжительность подготовки операций:

- продолжительность подготовки операций:

распалубка;

ч

истка;

смазка;

сборка кассет;

армирование;

![]() - продолжительность формования изделия;

- продолжительность формования изделия;

![]() - продолжительность вибрирования;

- продолжительность вибрирования;

![]() - время тепловой обработки.

- время тепловой обработки.

В данной формуле

основным фактором является ТТВО,

т. к. составляет![]() 70

– 80 % от общего технологического цикла.

70

– 80 % от общего технологического цикла.

ТТВОзависит от:

режима ТВО;

В/Ц бетонной смеси;

способов управления тепловым процессом.

0= резерв времени на неучтенные операции.

2) Оборачиваемость кассет в сутки:

![]() , (67)

, (67)

3) Производительность кассетной установки:

![]() ,

(68)

,

(68)

где

![]() - годовой фонд рабочего времени, сут;

- годовой фонд рабочего времени, сут;

![]() - объем одного изделия;

- объем одного изделия;

![]() - количество изделий в кассете.

- количество изделий в кассете.

Количество кассетных установок:

![]() ,

(69)

,

(69)

где

![]() - коэффициент использования оборудования

(с учетом планово-предупредительных

ремонтов и обслуживание кассетной

установки),

- коэффициент использования оборудования

(с учетом планово-предупредительных

ремонтов и обслуживание кассетной

установки),![]() =

0,95.

=

0,95.

5. Преимущества и недостатки кассетной технологии.

Преимущества:

изделия имеют гладкую, хорошего качества поверхность;

изделия имеют высокую точность геометрических размеров;

позволяет снизить время ТВО;

изделия можно транспортировать при 50 % прочности (распалубочная прочность), так как изделия формуются в вертикальном положении, и не требует дополнительного армирования связанного с монтажными работами;

требуется меньше трудозатрат на отделку изделий.

Недостатки:

применение наиболее подвижных смесей;

перерасход цемента;

изделия имеют неравномерную прочность по высоте.

11. Кассетно-конвейерная технология изготовления жби

Основные недостатки кассетной технологии:

необходимость применения подвижных смесей;

неравномерность прочности по высоте изделия.

Устраняются при использовании способа формования в подвижных щитах.

При формовании изделия бетонную смесь укладывают и уплотняют последовательно в одном отсеке на стационарном посту.

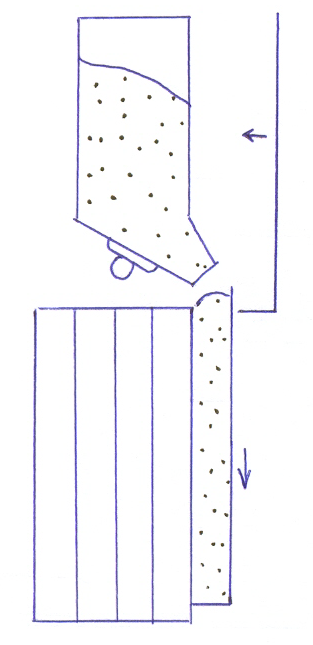

А) Б) В)

Рис. 58. Линейная схема кассетно-конвейерной технологии

Бетонная смесь укладывается сразу на всю ширину панели, уплотняется вибратором, установленном на посту формования.

При постепенном опускании щита бетон наращивается слоями по всей высоте изделия. После опускания очередного щита с отформованным изделием весь пакет форм (щитов) перемещается на один шаг гидравлическим толкателем.

При этом первый щит выдвигается с готовым изделием (то есть прошедшим тепловую обработку). Изделие распалубливается, а щит передается на пост формования (после чистки, смазки и армирования).

При данном способе целесообразно применять умеренно жесткие бетонные смеси.

Это линейная схема кассетно-конвейерной технологии.

Существует еще круговая схема.

При круговой схеме щиты перемещаются по «кругу», то есть замкнутому периметру.

Изделие Пост формования Зона ТВО Чистка Смазка Армирование

Отсек

РР

Рис. 59. Круговая схема кассетно-конвейерной технологии