- •«Технология жби»

- •1. Арматурные стали, элементы для железобетонных изделий

- •1.1. Классификация арматурных сталей.

- •1.2. Деление арматурных сталей на классы.

- •1.3. Деление арматурных сталей на марки.

- •1.4. Область применения арматурных сталей.

- •1.5. Классификация арматурных элементов.

- •Заготовка арматурной стали, поставляемой в прутках.

- •2.3. Резка сортового и фасонного проката.

- •2.4. Гибка арматуры.

- •2.5. Изготовление арматурных сеток и каркасов.

- •2.6. Виды сварных соединений (см. Приложение 1).

- •2.7. Изготовление закладных деталей.

- •2.8. Виды закладных деталей.

- •3.1. Преимущества предварительно напряженных жбк.

- •3.3. Потери предварительного напряжения.

- •4. Способы натяжения арматуры

- •4.2. Электротермическое натяжение арматуры.

- •4.3. Электротермомеханический способ натяжения арматуры.

- •4.4. Схемы непрерывного натяжения арматуры.

- •4.5. Контроль натяжения арматуры.

- •4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

- •4.7. Контроль натяжения по удлинению арматуры.

- •4.8. Контроль натяжения по прогибу арматуры.

- •4.9. Контроль натяжения арматуры частотным методом.

- •5. Нормы проектирования арматурных цехов

- •5.1. Коэффициенты использования оборудования.

- •5.2. Схема технологического процесса изготовления арматурных элементов.

- •5.3. Компоновка оборудования арматурного цеха.

- •5.4. Требования онтп для арматурных цехов.

- •6. Проектирование технологического процесса изготовления жби

- •6.2. Структура производственного процесса.

- •6.3. Основные принципы и задачи технологического проектирования.

- •6.4. Этапы технологического проектирования.

- •7. Агрегатно-поточный способ производства

- •7.2. Схема организации линии.

- •7.3. Производство плит пустотного настила.

- •7.4. Производство ячеистых бетонов.

- •7.4.2. Классификация ячеистых бетонов.

- •7.4.3. Материалы для приготовления ячеистых бетонов и требования к ним.

- •7.4.4. Приготовление ячеистых бетонных смесей.

- •Ческим пеногенератором:

- •7.4.5. Формование изделий из ячеистых бетонных смесей.

- •7.4.6. Технологические линии по производству изделий из ячеистых бетонов.

- •7.5. Проектирование агрегатно-поточного производства.

- •1) Расчет числа постов технологической линии:

- •2) Технологические расчеты пропарочных камер:

- •2) Ширина камеры (вк):

- •3) Глубина камеры (высота) (нк):

- •3) Расчет количества форм:

- •4) Технологический расчет мостовых кранов:

- •8. Конвейерный способ изготовления жби

- •Характеристика способа.

- •8.2. Классификация конвейеров.

- •8.3. Формовочное оборудование.

- •9.3. Изготовление изделий на длинных стендах.

- •9.3.2 Установка и натяжение пакетов.

- •9.3.3. Натяжение и отпуск арматуры.

- •9.3.4. Заготовка прядевой арматуры по способу цнииомтп.

- •9.3.5. Установка форм и бортовой оснастки.

- •9.3.6. Укладка бетонной смеси.

- •9.4. Изготовление изделий на коротких стендах.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.5. Проектирование стендовых линий.

- •9.6. Недостатки стендовой технологии (технологические).

- •10.2. Кассетная установка и принцип ее работы.

- •10.3. Особенности технологии.

- •10.4. Технологические расчеты.

- •2) Оборачиваемость кассет в сутки:

- •3) Производительность кассетной установки:

- •5. Преимущества и недостатки кассетной технологии.

- •11. Кассетно-конвейерная технология изготовления жби

- •12. Формы и формовочная оснастка

- •12.2. Классификация форм.

- •7) В зависимости от конструкции:

- •8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- •12.3. Технологические требования к формам.

- •12.4. Конструктивные элементы форм.

- •13. Чистка и смазка форм

- •13.2. Смазка форм.

- •13.3. Виды смазок.

- •13.4. Способы нанесения смазок.

- •14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

- •2) Формование прессованием.

- •14.4. Укладка и распределение бетонной смеси.

- •14.5. Способы укладки бетонной смеси.

- •14.6. Параметры устройств для укладки и распределения бетонной смеси.

- •15. Формование жби прессованием

- •15.2. Роликовое прессование.

- •15.3. Радиальное прессование.

- •16. Вибропрессование.

- •16.2. Виброштампование.

- •16.3. Скользящее виброштампование.

- •16.4. Вибропрокат (См. Стан Козлова).

- •16.5. Виброгидропрессование.

- •16.6. Экструзия.

- •17. Вакуумирование

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •18. Центробежное формование

- •19. Торкретирование бетонной смеси

- •Курсовой проект

- •Состав пояснительной записки

14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

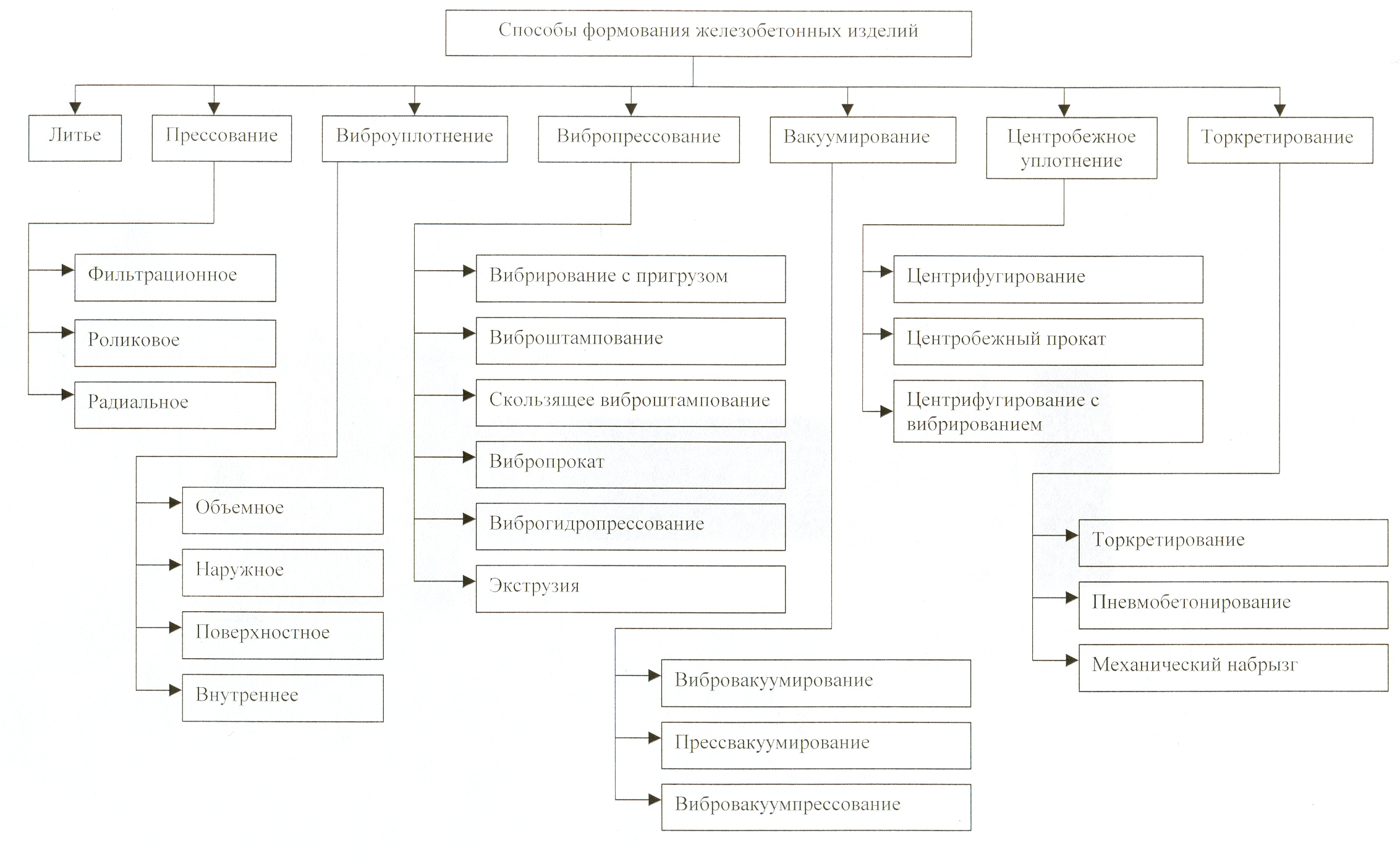

Рис. 72. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси

Формование методом литья.

- Основан на заполнении формы бетонной смесью, и ее распределении по поверхности формы, под действием собственной массы, без применения внешних силовых воздействий.

Методы литья применяются для формования изделий из весьма подвижных смесей (литых, текучих). Особое распространение данный способ получил в связи с применением пластификаторов и суперпластификаторов.

Способ литья отличается невысокой трудоемкостью и энергоемкостью.

2) Формование прессованием.

- Наиболее эффективно при использовании жестких и особо жестких бетонных смесей, которые обладают высоким внутренним трением, т. е. необходимо принудительное перемещение частиц для наиболее компактного их размещения в форме и уплотнения.

Принцип прессования положен в основу следующих способов формования:

осевое и радиальное прессование (при изготовлении трубчатых конструкций);

роликовое прессование;

силовой прокат;

прессование вакуумированием.

Формование прессованием дает возможность получить плотные и прочные бетоны, но требует значительных энергозатрат.

3) Вибрационные способы уплотнения.

- Применяется для смесей подвижных, малоподвижных и умеренно жестких.

Основным средством уплотнения смеси является вибрирование для приведения ее в пластично вязкое состояние.

3.1) Объемное виброуплотнение.

- Формуют однослойные, многослойные плоские изделия, панели с пустотами и другие конструкции, изготавливаемые в формах.

3.2) Наружное виброуплотнение.

- Используется для уплотнения бетонной смеси через вибрирующие стенки форм при изготовлении изделий в вертикальном положении.

3.3) Поверхностное виброуплотнение.

- Характеризуется передачей колебаний бетонной смеси непосредственно со стороны открытой поверхности изделия при помощи вибрирующих плит, щитов, вибропротяжных устройств.

3.4) Внутреннее виброуплотнение.

- Осуществляется вибронаконечниками или вибрирующими сердечниками, вводимыми в бетонную смесь или заранее установленными в форму.

4) Формование способом вибропрессования.

- Представляет собой одновременное воздействие на бетонную смесь вибрации и давления. Позволяет формовать изделия из жестких бетонных смесей ( Ж=200 с.).

При формовании тонкостенных плитных конструкций используют:

виброштампование;

вибропрокат;

виброуплотнение с пригрузом;

вибровакуумирование;

вибровакуумпрессование.

Для изготовления трубчатых конструкций применяют виброгидропрессование.

5) Формование способом вакуумирования.

- Применяют данный способ для изготовления изделий из подвижных бетонных смесей. Сущность способа заключается в том, что уложенная в форму бетонная смесь предварительно уплотняется на виброплощадке. После чего бетонная смесь подвергается воздействию вакуумных устройств, приложенных к поверхности уплотняемого бетона или введенных внутрь его.

6) Формование способом центрифугирования.

- Применяют при изготовлении трубчатых изделий из подвижных бетонных смесей.

При использовании жестких смесей для формования трубчатых изделий диаметром d= 1200 – 2000 мм применяют центробежный прокат, когда бетонная смесь уплотняется не только за счет действия центробежных сил, но и за счет давления от приводного вала.

7) Формование торкретированием.

- Способ, при котором уплотнение достигается путем пневматического или механического нанесения слоев смеси толщиной до 20 мм на формуемую поверхность.

При необходимости изготовления тонкостенных конструкций и нанесения гидроизолирующих слоев на поверхность конструкции применяют пневмобетонирование, при котором бетонная смесь под давлением 0,7 МПа подается на формуемую поверхность. В данном случае применяются мелкозернистые бетоны.

Жесткие бетонные смеси с крупным заполнителем наносят на формуемые поверхности механическим набрызгом с применением специальной роторной установки.

Полученные бетоны обладают повышенной плотностью, прочностью, водонепроницаемостью и морозостойкостью.