- •«Технология жби»

- •1. Арматурные стали, элементы для железобетонных изделий

- •1.1. Классификация арматурных сталей.

- •1.2. Деление арматурных сталей на классы.

- •1.3. Деление арматурных сталей на марки.

- •1.4. Область применения арматурных сталей.

- •1.5. Классификация арматурных элементов.

- •Заготовка арматурной стали, поставляемой в прутках.

- •2.3. Резка сортового и фасонного проката.

- •2.4. Гибка арматуры.

- •2.5. Изготовление арматурных сеток и каркасов.

- •2.6. Виды сварных соединений (см. Приложение 1).

- •2.7. Изготовление закладных деталей.

- •2.8. Виды закладных деталей.

- •3.1. Преимущества предварительно напряженных жбк.

- •3.3. Потери предварительного напряжения.

- •4. Способы натяжения арматуры

- •4.2. Электротермическое натяжение арматуры.

- •4.3. Электротермомеханический способ натяжения арматуры.

- •4.4. Схемы непрерывного натяжения арматуры.

- •4.5. Контроль натяжения арматуры.

- •4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

- •4.7. Контроль натяжения по удлинению арматуры.

- •4.8. Контроль натяжения по прогибу арматуры.

- •4.9. Контроль натяжения арматуры частотным методом.

- •5. Нормы проектирования арматурных цехов

- •5.1. Коэффициенты использования оборудования.

- •5.2. Схема технологического процесса изготовления арматурных элементов.

- •5.3. Компоновка оборудования арматурного цеха.

- •5.4. Требования онтп для арматурных цехов.

- •6. Проектирование технологического процесса изготовления жби

- •6.2. Структура производственного процесса.

- •6.3. Основные принципы и задачи технологического проектирования.

- •6.4. Этапы технологического проектирования.

- •7. Агрегатно-поточный способ производства

- •7.2. Схема организации линии.

- •7.3. Производство плит пустотного настила.

- •7.4. Производство ячеистых бетонов.

- •7.4.2. Классификация ячеистых бетонов.

- •7.4.3. Материалы для приготовления ячеистых бетонов и требования к ним.

- •7.4.4. Приготовление ячеистых бетонных смесей.

- •Ческим пеногенератором:

- •7.4.5. Формование изделий из ячеистых бетонных смесей.

- •7.4.6. Технологические линии по производству изделий из ячеистых бетонов.

- •7.5. Проектирование агрегатно-поточного производства.

- •1) Расчет числа постов технологической линии:

- •2) Технологические расчеты пропарочных камер:

- •2) Ширина камеры (вк):

- •3) Глубина камеры (высота) (нк):

- •3) Расчет количества форм:

- •4) Технологический расчет мостовых кранов:

- •8. Конвейерный способ изготовления жби

- •Характеристика способа.

- •8.2. Классификация конвейеров.

- •8.3. Формовочное оборудование.

- •9.3. Изготовление изделий на длинных стендах.

- •9.3.2 Установка и натяжение пакетов.

- •9.3.3. Натяжение и отпуск арматуры.

- •9.3.4. Заготовка прядевой арматуры по способу цнииомтп.

- •9.3.5. Установка форм и бортовой оснастки.

- •9.3.6. Укладка бетонной смеси.

- •9.4. Изготовление изделий на коротких стендах.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.5. Проектирование стендовых линий.

- •9.6. Недостатки стендовой технологии (технологические).

- •10.2. Кассетная установка и принцип ее работы.

- •10.3. Особенности технологии.

- •10.4. Технологические расчеты.

- •2) Оборачиваемость кассет в сутки:

- •3) Производительность кассетной установки:

- •5. Преимущества и недостатки кассетной технологии.

- •11. Кассетно-конвейерная технология изготовления жби

- •12. Формы и формовочная оснастка

- •12.2. Классификация форм.

- •7) В зависимости от конструкции:

- •8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- •12.3. Технологические требования к формам.

- •12.4. Конструктивные элементы форм.

- •13. Чистка и смазка форм

- •13.2. Смазка форм.

- •13.3. Виды смазок.

- •13.4. Способы нанесения смазок.

- •14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

- •2) Формование прессованием.

- •14.4. Укладка и распределение бетонной смеси.

- •14.5. Способы укладки бетонной смеси.

- •14.6. Параметры устройств для укладки и распределения бетонной смеси.

- •15. Формование жби прессованием

- •15.2. Роликовое прессование.

- •15.3. Радиальное прессование.

- •16. Вибропрессование.

- •16.2. Виброштампование.

- •16.3. Скользящее виброштампование.

- •16.4. Вибропрокат (См. Стан Козлова).

- •16.5. Виброгидропрессование.

- •16.6. Экструзия.

- •17. Вакуумирование

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •18. Центробежное формование

- •19. Торкретирование бетонной смеси

- •Курсовой проект

- •Состав пояснительной записки

7.3. Производство плит пустотного настила.

Формовочные машины с выдвижными вибровкладышами различной конструкции широко применяют для изготовления многопустотных панелей, безнапорных труб, элементов пустотных колонн и опор линий электропередач. В таких машинах обычно предусматривают удаление бортоснастки и вкладышей после формования.

Промышленность выпускает формовочные машины для изготовления многопустотных панелей с максимальными размерами в плане 6260х1990 мм и высотой 220 мм, с напряженной или обычной каркасной арматурой. Комплект сменных вибровкладышей дает возможность формовать панели разной ширины с круглыми пустотами.

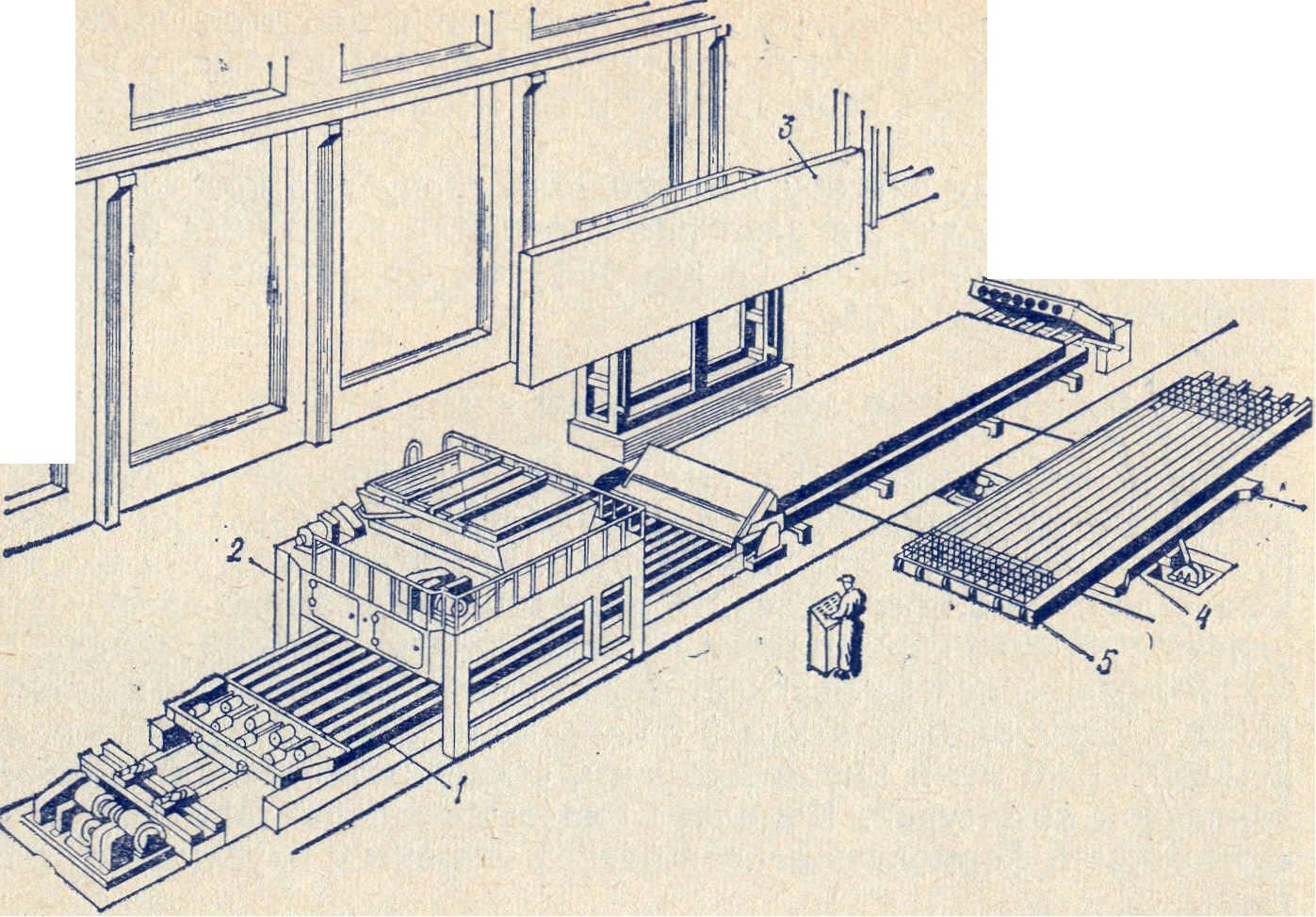

Комплект оборудования формовочной установки типа СМЖ-24 показан на рис. 31.

Рис. 31. Общий вид автоматизированной формовочной установки

В ее состав входят: формовочная машина с вибровкладышами 1, бетоноукладчик 2, вибропригрузочный щит 3 и формоукладчик 4. Изделия формуют на поддонах; бортовая оснастка удаляется сразу после формования. Продольные борта передвигаются вместе с вибровкладышами, а поперечные откидываются на шарнирах посредством рычагов, связанных с кареткой формовочной машины.

Вибропригрузочный щит применяют при формовании пустотных панелей из бетонных смесей жесткостью 30 ... 60 с, сокращая этим продолжительность формования в 1,5-2 раза.

Для возможности формования других изделий на формовочном посту иногда устанавливают также виброплощадку.

Технологический процесс осуществляется следующим образом. Поддон с напряженной арматурой, подготовленный для панели и установленный автоматическим захватом на тележку с подъемной платформой, перемещается к формовочному посту и устанавливается между ограничивающими упорами формовочной платформы. Каретка машины с укрепленными на ней вибровкладышами и продольными бортами надвигается на поддон; одновременно на него опускаются поперечные борта, образуя контур формуемой панели. В форму укладывается верхняя арматурная сетка с приваренными к ней вертикальными каркасами и транспортными петлями.

При движении бетоноукладчика вдоль поста в форму подается примерно половина требуемого объема бетонной смеси с одновременным уплотнением ее вибровкладышами. При повторном проходе бетоноукладчика укладывается и разравнивается остальная часть бетонной смеси; одновременно на поверхность изделия опускается вибропригрузочный щит и снова включаются вибровкладыши.

Виброщит поднимают с изделия после извлечения вибровкладышей, вместе с которыми удаляются продольные и поперечные борта формы. Краном, оборудованным автоматическим захватом, снимают поддон с отформованным изделием и направляют его в камеру тепловой обработки, где устанавливают на автоматически опускающийся кронштейн. Продолжительность выполнения операций на каждом посту примерно одинакова, что позволяет организовать поточное производство с ритмом 15 мин.

На ряде заводов применяют формование многопустотных панелей перекрытия на базе формовочной установки, позволяющей выполнять все операции в автоматическом режиме, включая немедленную распалубку отформованных изделий.

При автоматическом режиме управления формоукладчик устанавливает на виброплощадку очищенный и смазанный поддон с натянутой стержневой арматурой; вначале закрываются продольные, а затем поперечные борта оснастки, вводятся вкладыши в отверстия поперечных бортов. Вручную устанавливаются только подъемные петли и вертикальные арматурные сетки.

Благодаря интенсивной совместной вибрации площадки и пустотообразователей можно формовать бетонные смеси жесткостью 20...30 с, что снижает расход цемента и улучшает качество поверхности изделий, а конструкция поддона с продольными полубортами полностью исключает утечку цементного молока.

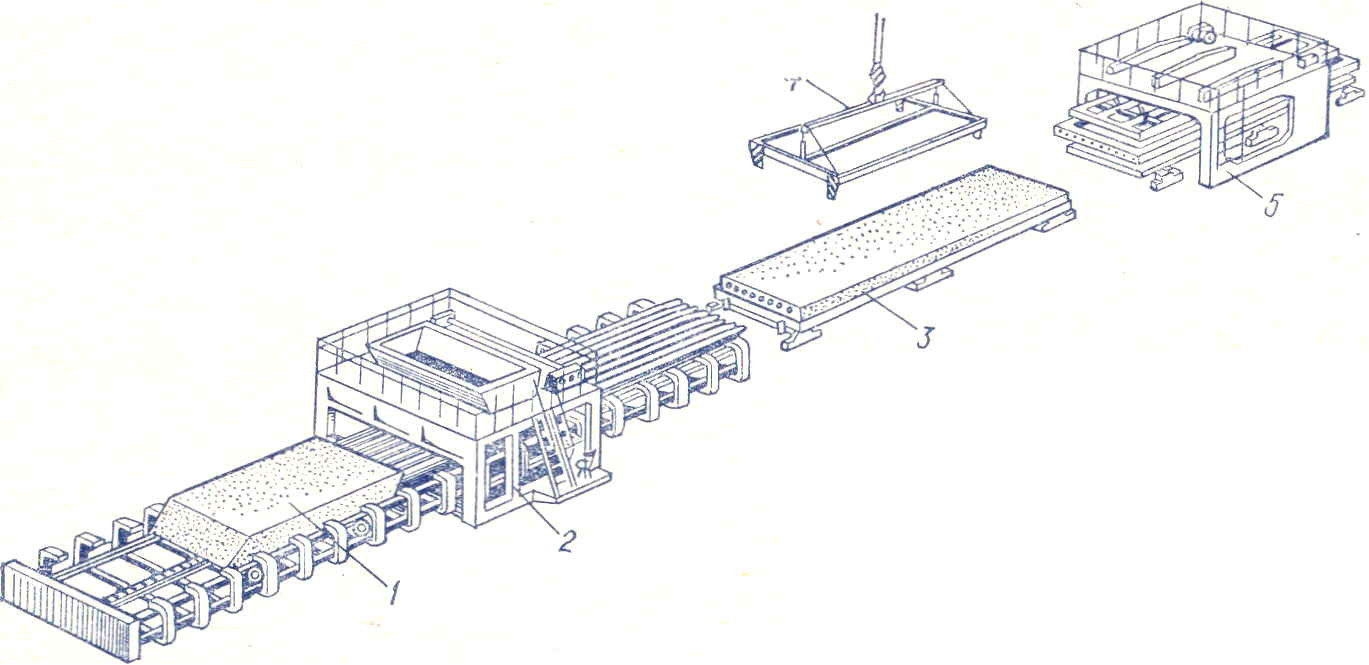

Комплект оборудования линии типа СМЖ (рис. 32) состоит из формовочной машины, бетоноукладчика, самоходного портала и опор формовочного и подготовительного постов. Основной процесс происходит на посту формования: здесь производят подачу поддонов на пост, установку бортоснастки, ввод пустотообразователей, укладку бетона и его уплотнение с пригрузом, немедленную распалубку отформованного изделия.

Рис. 32. Комплект для формования многопустотных панелей:

1 – формовочная машина СМЖ-227; 2 – бетоноукладчик СМЖ-69; 3 – поддон СМЖ-229; 4 – автоматический захват; 5 – самоходный портал СМЖ-228.

Формовочная машина СМЖ-227 имеет механический привод передвижения каретки с пустотообразователями. Каретка представляет собой сварную раму с ходовыми колесами. На передней балке рамы помещены кронштейны для крепления вкладышей, изготовленных из труб диаметром 159 мм с конусообразными концами для точного совмещения с отверстиями в торцовом борте оснастки. Переналадка машины на другой типоразмер изделия сводится к съему или установке вибровкладышей на каретке.

Самоходным порталом СМЖ-228, имеющим общую колею с бетоноукладчиком, транспортируют поддон и устанавливают его на опоры поста формования; затем опускают бортоснастку, которая фиксируется на штырях поддона. Портал возвращается на пост подготовки, освобождая пост формования для бетоноукладчика и пустотообразующей машины. Бетоноукладчик СМЖ-69 разравнивает нижний слой бетонной смеси; после этого в форму вдвигаются пустотообразователи, форма заполняется бетонной смесью, которая уплотняется вибровкладышами; затем портал перемещают на пост формования, а на изделие опускают пригрузочный виброщит. Применение дистанционного программного управления всем комплексом оборудования сокращает цикл формования до 10 мин.

После извлечения вкладышей сначала поднимают пригрузочный щит, который фиксируется в верхнем положении, а затем бортоснастку, состоящую из двух продольных и двух торцовых бортов, соединенных между собой рычагами. В бортах оснастки установлены четыре пневмоцилиндра, которыми борта раздвигаются при распалубке. Поддоны с отформованными изделиями транспортируются краном с автоматической траверсой-захватом.

Схемой технологической линии предусматривается подготовительный пост, где на поддон укладывают прутковую арматуру с натяжением ее электротермическим способом. Затем портал перемещают на пост для подъема поддона и подачи его к формовочному посту. В дальнейшем технологический цикл повторяется.

Для формования многопустотных панелей применяют малоподвижные бетонные смеси с осадкой конуса 2 ... 3 см и крупностью щебня не более 20 мм (во избежание возможного заклинивания между вкладышами и перегрузки на приводе каретки).