- •«Технология жби»

- •1. Арматурные стали, элементы для железобетонных изделий

- •1.1. Классификация арматурных сталей.

- •1.2. Деление арматурных сталей на классы.

- •1.3. Деление арматурных сталей на марки.

- •1.4. Область применения арматурных сталей.

- •1.5. Классификация арматурных элементов.

- •Заготовка арматурной стали, поставляемой в прутках.

- •2.3. Резка сортового и фасонного проката.

- •2.4. Гибка арматуры.

- •2.5. Изготовление арматурных сеток и каркасов.

- •2.6. Виды сварных соединений (см. Приложение 1).

- •2.7. Изготовление закладных деталей.

- •2.8. Виды закладных деталей.

- •3.1. Преимущества предварительно напряженных жбк.

- •3.3. Потери предварительного напряжения.

- •4. Способы натяжения арматуры

- •4.2. Электротермическое натяжение арматуры.

- •4.3. Электротермомеханический способ натяжения арматуры.

- •4.4. Схемы непрерывного натяжения арматуры.

- •4.5. Контроль натяжения арматуры.

- •4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

- •4.7. Контроль натяжения по удлинению арматуры.

- •4.8. Контроль натяжения по прогибу арматуры.

- •4.9. Контроль натяжения арматуры частотным методом.

- •5. Нормы проектирования арматурных цехов

- •5.1. Коэффициенты использования оборудования.

- •5.2. Схема технологического процесса изготовления арматурных элементов.

- •5.3. Компоновка оборудования арматурного цеха.

- •5.4. Требования онтп для арматурных цехов.

- •6. Проектирование технологического процесса изготовления жби

- •6.2. Структура производственного процесса.

- •6.3. Основные принципы и задачи технологического проектирования.

- •6.4. Этапы технологического проектирования.

- •7. Агрегатно-поточный способ производства

- •7.2. Схема организации линии.

- •7.3. Производство плит пустотного настила.

- •7.4. Производство ячеистых бетонов.

- •7.4.2. Классификация ячеистых бетонов.

- •7.4.3. Материалы для приготовления ячеистых бетонов и требования к ним.

- •7.4.4. Приготовление ячеистых бетонных смесей.

- •Ческим пеногенератором:

- •7.4.5. Формование изделий из ячеистых бетонных смесей.

- •7.4.6. Технологические линии по производству изделий из ячеистых бетонов.

- •7.5. Проектирование агрегатно-поточного производства.

- •1) Расчет числа постов технологической линии:

- •2) Технологические расчеты пропарочных камер:

- •2) Ширина камеры (вк):

- •3) Глубина камеры (высота) (нк):

- •3) Расчет количества форм:

- •4) Технологический расчет мостовых кранов:

- •8. Конвейерный способ изготовления жби

- •Характеристика способа.

- •8.2. Классификация конвейеров.

- •8.3. Формовочное оборудование.

- •9.3. Изготовление изделий на длинных стендах.

- •9.3.2 Установка и натяжение пакетов.

- •9.3.3. Натяжение и отпуск арматуры.

- •9.3.4. Заготовка прядевой арматуры по способу цнииомтп.

- •9.3.5. Установка форм и бортовой оснастки.

- •9.3.6. Укладка бетонной смеси.

- •9.4. Изготовление изделий на коротких стендах.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.4.1. Изготовление ферм на стенде.

- •9.4.2. Производство длинномерных изделий.

- •9.5. Проектирование стендовых линий.

- •9.6. Недостатки стендовой технологии (технологические).

- •10.2. Кассетная установка и принцип ее работы.

- •10.3. Особенности технологии.

- •10.4. Технологические расчеты.

- •2) Оборачиваемость кассет в сутки:

- •3) Производительность кассетной установки:

- •5. Преимущества и недостатки кассетной технологии.

- •11. Кассетно-конвейерная технология изготовления жби

- •12. Формы и формовочная оснастка

- •12.2. Классификация форм.

- •7) В зависимости от конструкции:

- •8) В зависимости от конструктивных особенностей, связанных с освобождением изделий:

- •12.3. Технологические требования к формам.

- •12.4. Конструктивные элементы форм.

- •13. Чистка и смазка форм

- •13.2. Смазка форм.

- •13.3. Виды смазок.

- •13.4. Способы нанесения смазок.

- •14. 3. Классификация способов формования по видам механических воздействий для уплотнения бетонной смеси.

- •2) Формование прессованием.

- •14.4. Укладка и распределение бетонной смеси.

- •14.5. Способы укладки бетонной смеси.

- •14.6. Параметры устройств для укладки и распределения бетонной смеси.

- •15. Формование жби прессованием

- •15.2. Роликовое прессование.

- •15.3. Радиальное прессование.

- •16. Вибропрессование.

- •16.2. Виброштампование.

- •16.3. Скользящее виброштампование.

- •16.4. Вибропрокат (См. Стан Козлова).

- •16.5. Виброгидропрессование.

- •16.6. Экструзия.

- •17. Вакуумирование

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •17.1. Вибровакуумирование.

- •17.2. Вибровакуумпрессование.

- •18. Центробежное формование

- •19. Торкретирование бетонной смеси

- •Курсовой проект

- •Состав пояснительной записки

4.5. Контроль натяжения арматуры.

Надежность и долговечность ПН ЖБК зависит от соблюдения заданного усилия натяжения арматуры.

Недостаточное усилие натяжения снижает трещиностойкость и жесткость.

Чрезмерное усилие натяжения приводит к появлению продольных трещин.

Отклонения, допущенные в процессе производства ПН ЖБК, могут быть обнаружены только при испытании готовых изделий, поэтому в процессе производства необходимо контролировать следующие параметры:

равномерность натяжения арматуры;

степень натяжения арматуры;

надежность анкеровки арматуры в бетоне.

Существует 2 варианта контроля усилия натяжения:

усилие измеряется в процессе самого натяжения и результаты немедленно используются для регулирования процесса натяжения;

усилие измеряется после завершения процесса натяжения и фиксации полученного удлинения, и результаты не могут быть использованы для немедленного регулирования.

Натяжение арматуры можно контролировать по усилию в натяжном механизме, деформации напрягаемого элемента (прогибу или удлинению), частоте колебаний в натянутой арматуре.

4.6. Контроль напряжения арматуры по усилию в натяжном механизме.

Общее усилие натяжения рассчитывают, исходя из числа одновременно натягиваемых проволок или стержней, площади их сечения и заданного натяжения арматуры:

N=f*n*sp. (29)

Усилие можно измерять механическими динамометрами, а также при помощи натяжного домкрата и манометра.

При использовании гидродомкрата и манометра усилие натяжения оценивают по полному давлению масла на поршень гидродомкрата:

P=p*Fп, (30)

где р – давление масла в гидродомкрате;

Fп– активная площадь поршня.

4.7. Контроль натяжения по удлинению арматуры.

Этот способ основан на зависимости между напряжением и удлинением:

![]() .

(31)

.

(31)

Удлинение измеряют двумя способами:

по перемещению зажима (или) анкера в процессе натяжения;

с помощью прибора, установленного на одном из напрягаемых стержней.

4.8. Контроль натяжения по прогибу арматуры.

В основе данного метода контроля усилия натяжения лежит зависимость:

![]() ,

(32)

,

(32)

где f– величина прогиба;

Q– поперечная сила;

![]() –

длина арматурного элемента.

–

длина арматурного элемента.

Величину прогиба и поперечную силу измеряют при помощи накладных динамометров:

ПРД (без собственной базы) – пружинный динамометр, измеряет напряжение по всей длине арматурного элемента.

Рис. 25. Пружинный динамометр ПРД

ПРД – У (база прибора 600 мм) – измеряет напряжение на участке длины, принцип действия прибора аналогичен прибору ПРД.

4.9. Контроль натяжения арматуры частотным методом.

Основан на зависимости между натяжением арматуры и частотой свободных поперечных колебаний арматурного элемента:

![]() ,

(33)

,

(33)

где f– частота колебаний;

- плотность материала колеблющегося элемента;

g– ускорение свободного падения.

Для контроля усилия натяжения используются частотомеры: ИПН – 6; ЭСИН – 1Д.

Принцип работы:

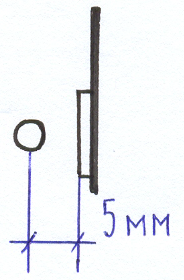

Прибор устанавливают на расстоянии 5 мм от арматурного элемента.

Рис. 26. Схема установки арматурного элемента и частотомера

Ударяют по арматуре и в течение 10 с. после удара снимают показания счетчика в импульсах и в Герцах (Гц).

С помощью графика определяют усилие натяжения.