- •Завдання на дипломне проектування

- •Тема проекту

- •Прийняті вихідні дані по атп.

- •Зміст дипломного проекту

- •Розрахунково – пояснювальна записка

- •1. Дослідницька частина і техніко – економічне завдання на проектування:

- •2. Розрахунково – технологічна частина:

- •3. Технологічне проектування підрозділу

- •4. Технологічний процес то, д і пр проектованого вузла, агрегату:

- •5. Організаційний розділ:

- •6. Конструкторський розділ.

- •7. Економічний розділ:

- •8. Висновок.

- •1. Дослідницька частина і технико – економічне завдання на проектування

- •1. Дослідницька частина і технико – економічне обґрунтування завдання на проектування .

- •1.12.2 Прийняті режими роботи виробничих підрозділів

- •1.11 Технічна характеристика рухливого складу.

- •2. Розрахунково-технологічна частина

- •2. Розрахунок виробничої програми по то і ремонтах рухливого складу.

- •2.1 Вихідні нормативи по то і ремонтах.

- •2.3.4 Розрахунок нормативного простою автомобіля в то і пр на 1000 км пробігу.

- •3. Технологічне проектування підрозділу

- •3.Технологічне проектування підрозділу.

- •3.4.2 Технологічний розрахунок немеханізованої і частково механізованої зони що.

- •3.4.2.3 Розрахунок дійсних річних трудоемкостей що.

- •3.4.2.6 Розрахунок тактів посад

- •4. Технологічний процес то, д, пр проектованого вузла, агрегату, системи.

- •5. Організаційний розділ.

- •Температура: улітку: 21 – 23° с узимку: 18 – 20° с

- •6. Конструкторський розділ.

- •6. Конструкторський розділ.

- •З переддипломної практики

4. Технологічний процес то, д, пр проектованого вузла, агрегату, системи.

4. ТЕХНОЛОГІЧНИЙ ПРОЦЕС ТО, Д, ПР ПРОЕКТОВАНОГО ВУЗЛА, АГРЕГАТУ, СИСТЕМИ.

4.1 ХАРАКТЕРИСТИКА ВУЗЛА АВТОМОБІЛЯ.

Призначення, пристрій, робота вузла, конструктивні особливості, привід, як приводиться в дію. Характеристика підвузлів, їхня робота, призначення.

4.2 ОСНОВНІ ТЕХНІЧНІ ВИМОГИ ДО ВУЗЛА.

Надійність, довговічність, вимоги до створення тиску, максимальних оборотів, порядок роботи, напрямок обертання, циклова подача, режими tо і тиску, кути, продуктивність, топливопроводность, зусилля і т.д.

4.3 ХАРАКТЕРНІ НЕСПРАВНОСТІ ВУЗЛА.

Перелічити основні характерні несправності вузла. Причини, ознаки, способи виявлення.

4.4 ОСНОВНІ РОБОТИ, ВИКОНУВАНІ НА ПРОЕКТОВАНІЙ ДІЛЯНЦІ.

Перелічити склад робіт, що виконуються на проектованій ділянці по заданому вузлі, механізмові, системі і т.д.

4.5 ТЕХНОЛОГІЧНИЙ МАРШРУТ ТО, ПР, Д ПРОЕКТОВАНОГО ВУЗЛА, СИСТЕМИ.

4.5.1 ТЕХНОЛОГІЧНИЙ МАРШРУТ НА ЗАМІНУ РЕСОРИ. (Приклад).

005 Очисна Очистити болти кріплення ресори від бруду

010 Розбірна Зняти ресору

015 Розбірна Замінити ресору або замінити частина деталей і т.д.

020 Складальна Установка ресори на автомобіль

025 Контрольна Перевірити кріплення всіх болтів, кріплення окремих

деталей і т.д.

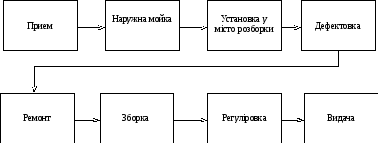

СХЕМА ПРОЦЕСУ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ.

4.5.2 ТЕХНОЛОГІЧНА КАРТА.

У даному розділі проекту відповідно до індивідуального завдання необхідно розробити або технологічний процес технічного обслуговування, діагностики або поточного ремонту автомобілів (агрегату), або одну з операцій по цих впливах.

Технологічний процес ТО, діагностики або ТО являє собою сукупність операцій по відповідних впливах, що виконуються у визначеній послідовності за допомогою різного інструмента, пристосувань і інших засобів механізації з дотриманням технічних вимог (технічних умов).

Технологічний процес ТО і діагностики оформляється у виді операційно-технологічної карти.

Операційно-технологічна карта відбиває послідовність операцій видів ТО (діагностики) або окремих видів робіт з цих впливів по агрегаті або системі автомобіля.

Постова технологічна карта відбиває послідовність операцій ТЕ (діагностики) по агрегатах (агрегатові) або системам (системі), що виконуються на одній з посад ТЕ (діагностики).

Технологічний процес ПР паливної апаратури, розбірно-складальні, вулканізаторні, шинні, акумуляторні, арматурно - кузовні, столярні, шпалерні роботи ПР оформляються у виді маршрутної карти.

Маршрутна карта відбиває послідовність операцій по ремонті агрегату або механізму автомобіля в одному з підрозділів ПР.

Технологічна операція ТО, діагностики або ПР являє собою сукупність переходів, що виконуються у визначеній послідовності за допомогою різного інструмента і пристосувань з дотриманням технічних вимог (технічних умов).

4.5.3 ВИБІР УСТАТКУВАННЯ Й ОСНАЩЕННЯ, УСТАНОВЛЕННЯ НОРМ ЧАСУ.

Вибір устаткування й оснащення, установлення норм часу виробляється за формою таблиці № 4.1

ВИБІР УСТАТКУВАННЯ Й ОСНАЩЕННЯ, УСТАНОВЛЕННЯ НОРМ ЧАСУ.

Таблиця 4.1

|

№ операції |

Вид операції |

Технологічне устаткування |

Технологічне оснащення |

Норма часу, хв. |

|

005 |

Очисна |

Оглядова канава |

Щітка |

5 |

|

010 |

Розбірна |

Оглядова канава |

Візок для ресор, гайковерт |

10 |

|

015 |

Розбірна |

Оглядова канава або стенд |

Набір інструменту, гайковерт |

15 |

|

020 |

Складальна |

Оглядова канава або пристосування, стенд і т.д. |

Візок для ресор, набір інструменту |

20 |

|

025 |

Контрольна |

Оглядова канава, контрольне пристосування |

Міряльний інструмент, контрольне пристосування |

10 |

4.6 ВИБІР ОСНАЩЕННЯ І РОЗРАХУНОК ПЛОЩІ.

До технологічного устаткування відносяться стаціонарні і пересувні верстати, стенди, смотрові і підйомно-транспортне устаткування, мийки, сушіння, заправлення, як автомобілів, так і агрегатів і вузлів, різні прилади, технологічне оснащення, набори інструмента, виробничий інвентар.

Кількість основного устаткування визначають по ступені його використання. Якщо воно завантажено протягом робочої зміни, то розрахунок його кількості виробляється по трудомісткості групи або кожного виду робіт. Як правило, підлягає розрахункові кількість зарядних агрегатів для зарядки акумуляторних батарей, кількість компресорних установок, топливозаправочних установок, верстатів слюсарно-механічного цеху, установок для термообробки в термічному цеху.

При періодичному використанні устаткування воно може прийматися комплектом по табелі технологічного устаткування. Устаткування приймається з урахуванням числа робітників у найбільш завантажену зміну. При підборі устаткування необхідно використовувати схему технологічного процесу. Устаткування, оснащення й інструмент повинні забезпечувати виконання всіх операцій технологічного процесу проектованого підрозділу і максимальну механізацію й автоматизацію всіх операцій з урахуванням новітніх досягнень в області розробки авторемонтного і діагностичного устаткування.

У разі потреби розрахунку кількості устаткування розрахунок ведеться по формулі:

![]()

де: ТВІДУ РОБІТ – трудомісткість виду робіт;

ФР.О. – річний фонд часу устаткування в 1 зміну, г;

С – кількість змін роботи устаткування за добу.

Весь перелік устаткування, оснащення, інструмента й інвентарю, у тому числі і передбачуваній конструкції пристосування, необхідно занести у відомість устаткування, за зразком (таблиця).

ПІДБОР І РОЗРАХУНОК ОСНАЩЕННЯ.

Таблиця 4.2

|

№ |

Найменування устаткування |

Тип моделі |

Кількість |

Габар.розміри, м |

Загальна площа | |

|

Єдиний. |

Загальна | |||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.6.1 РОЗРАХУНОК ПЛОЩ ВИРОБНИЧИХ ПРИМІЩЕНЬ.

Площа виробничих приміщень можна визначити:

а) графічним способом (найбільш точним), з використанням фактичних площ, займаних устаткуванням, конструкціями будинків, проходів і проїздів відповідно до діючих будівельних норм і правил (СНиП). Для цієї мети може бути використані міліметровий папір і вирізані (у масштабі) макети устаткування й автомобілів. б) аналітичним методом – по формулах, що враховує питомі площі на одиницю площі, займаної устаткуванням або приходяться на кожного робітника.

Площа зон ПР і зон ТО при тупиковому розташуванні автомобілів

FЗОНА ТР = (FАВТ ∙ хn + ƒПРО)∙ κп ; м2

Площа зон ТО при потоковому обслуговуванні.

Площа зони ТО

FЗОНЫ = LЗОНЫ ∙ ВЗОНЫ, м2;

LЗОНЫ = LАВТ ∙ хn + а ∙ (хn - 1) + 2l; м

де : FАВТ – площа займана автомобілем, м2

xn - кількість посад на даній лінії ТЕ, приймається відповідно до рекомендованого НИИАТ типажем потокових ліній;

ƒОБ – площу, займана устаткуванням, м2;

а – відстань між стоячими друг за другом автомобілями, м;

1 – відстань від крайнього автомобіля до в'їздних (виїзних) воріт, м;

В – ширина зони, м.

Визначення ширини зони:

ВЗОНЫ = αЛ ∙ (ВАВТ + 2 в); м

де : αЛ – кількість ліній;

ВАВТ – ширина автомобіля;

у – відстань від бічної поверхні автомобіля до границі лінії.

Примітка: 1) при розрахунку довжини зони ЩО замість довжини автомобіля однієї посади треба додати довжину прийнятої мийної установки з відповідним збільшенням відстаней від неї до близстоящих автомобілів;

2) довжина і ширина зони при планувальному рішенні повинні відповідати крокові і прорізові, згідно Снип.

Площа цехів і відділень.

Виробничі площі цехів , відділень визначаються по формулі:

FУЧ = ƒПРО ∙ κп

де: ƒПРО сумарна площа устаткування в плані, м2

?п – коефіцієнт щільності розміщення устаткування.

КОЕФІЦІЄНТ ЩІЛЬНОСТІ РОЗМІЩЕННЯ УСТАТКУВАННЯ (РОЗТАШУВАННЯ ПОСАД)

Таблиця 4.3

|

Найменування підрозділів |

Коефіцієнт щільності |

|

1 |

2 |

|

1 Зони ТО і ремонту |

4,5 |

|

2 Ковальсько-ресорний цех |

4,5...5…5,5 |

|

3Зварювальний цех |

4,0...5…5,0 |

|

4Моторний, агрегатний, шиномонтажний, вулканізаційний цеху |

3,5...4…4,5 |

|

5Слюсарно-механічного, акумуляторного, карбюраторного, електричний цеху |

3,0...4…4,0 |

Остаточно площа зони ТО або ПР і посад діагностики звичайно вимушено коректується і встановлюється з обліком того, що при будівництві широко використовуються уніфіковані типові секції і прольоти, а також типові конструкції і деталі, виготовлені серійно заводами будматеріалів.

Виробничі будинки виконуються із сіткою колон, що має однаковий для всього будинку крок, рівний 6 або 12 м, однаковий розмір прольотів з модулем 6м, тобто 12,18,24,30 і більш.

4.7 ОПИС ПРИЙНЯТОГО ПЛАНУВАННЯ.

1. Яка площа ділянки (відділення),

2. Скільки працює людина,

3. Як розміщене устаткування (раціонально чи ні),

4. Яке прийняте висвітлення, які стіни,

5. Підведення стиснутого повітря, силової енергії, холодної, гарячої води й ін.,

6. Скільки і які посади на ділянці (у відділенні),

7. Устаткування (механічне, слюсарне, підйомно-транспортне й ін.)

4.8 ТЕХНІКА БЕЗПЕКИ НА ПРОЕКТОВАНІЙ ДІЛЯНЦІ (ВІДДІЛЕННІ).

ЗМІСТ РОЗДІЛУ "ОХОРОНА ПРАЦІ".

У пояснювальній записці повинні бути наступні підрозділи:

1. АНАЛІЗ ПОТЕНЦІЙНОЇ НЕБЕЗПЕКИ.

Студент зобов'язаний визначити і привести небезпечні і шкідливі виробничі фактори, що приведуть до травмування або ушкодження здоров'я працівників.

Це можуть бути: травмування від механізмів, поразка електричним струмом, хімічні і термічні опіки, падіння, наїзди машин, запиленність і загазованість повітря робочого місця, шум і вібрація, погані кліматичні умови, недостатня освітленість робочого місця й ін.

2. Технічні рішення по забезпеченню безпеки праці.

У цьому розділі необхідно показати використання технічних, технологічних або інженерних рішень, спрямованих на виключення або локалізацію приведених у пункті 1 небезпечних і шкідливих виробничих факторів, що забезпечують безпека і поліпшення умов праці, а саме:

- визначити небезпечні зони устаткування і застосувати що обгороджують, попереджуючі і блокуючи пристрої;

- сигналізацію і знаки безпеки, при цьому бажано використовувати оперативну, попереджуючу сигналізацію;

- привести вимоги безпеки при використанні підйомно-транспортних машин;

визначити безпечні технологічні прийоми і методи виконання конкретного виробничого завдання;

- зробити вибір спецодягу і засобів індивідуального захисту робітників;

- розробити способи безпечного транспортування і заощадження матеріалів, агрегатів і машин;

- забезпечити методи по зменшенню небезпеки поразки електричним струмом, привести: класифікацію приміщень по ступені електронебезпечності, захисного заземлення і занулення, індивідуальні методи захисту;

- заходу щодо забезпечення безпеки систем, агрегатів працюючих під тиском.

3. ТЕХНІЧНІ РІШЕННЯ ПО ЗАБЕЗПЕЧЕННЮ ВИМОГ ВИРОБНИЧОЇ САНІТАРІЇ І ГІГІЄНИ ПРАЦІ.

3.1 ОЗДОРОВЛЕННЯ НАВКОЛИШНЬОГО СЕРЕДОВИЩА:

- герметизація устаткування;

- ізоляція шкідливих викидів;

- вибір види і конструкції опалення;

- застосування вентиляції(природної, механічної);

- застосування засобів індивідуального захисту.

3.2 ВИРОБНИЧЕ ВИСВІТЛЕННЯ.

Види виробничого висвітлення в приміщеннях – природне, індивідуальне, змішане.

3.3 ЗАХИСТ ВІД ШУМУ І ВІБРАЦІЇ.

Визначити джерела шуму, вібрації й ультразвуку, намітити методи захисту.

3.4 ЗАХИСТ ВІД ІОНІЗУЮЧИХ ВИПРОМІНЮВАНЬ.

Технічні способи захисту від іонізуючих випромінювань.

4. ПОЖЕЖНА БЕЗПЕКА.

Категорія виробничих приміщень по пожежній небезпеці, ступінь вогнестійкості будівельних споруджень. Шляхи евакуації робітників при виникненні пожежі – переходи, проїзди, евакуаційні виходи.

Технічні способи рішення захисту від пожеж:

- вогнегасники;

- шухляди з піском, бочки з водою;

протипожежні щити;

- телефонний зв'язок з пожежною охороною;

- пожежна сигналізація.

5. ОХОРОНА НАВКОЛИШНЬОГО СЕРЕДОВИЩА.

Як змінюється екологічна обстановка, у результаті прийняття технічних рішень по оздоровленню навколишнього середовища.