- •1. Инженерная подготовка площадки к стр-ву

- •2. Расчистка территории

- •3. Инженерные сети для строительства

- •2. Технология разработки грунта землеройными машинами

- •3. Основные правила производства земляных работ при устройстве фундаментов

- •4. Возведение фундаментов и подземных сооружений методом опускного колодца

- •5. Технология возведения подземных сооружений методом «стена в грунте»

- •6. Способы погружения свай. Технология погружения забивных свай

- •7. Технология устройства буронабивных свай

- •8. Правила бетонирования основных видов строительных конструкций (стены, колонны, балки)

- •9. Технология каменной кладки из камней правильной формы (правила привязки, организация рабочего места и работы звена)

- •10. Технология каменной кладки при отрицательной температуре

- •11. Технология возведения многоэтажных зданий с ж/б каркасом (использование групповых кондукторов и одиночных)

- •12. Технология монтажа ж/б пространственных покрытий (оболочки, купола, вантовые покрытия)

- •13. Технология устройства рулонной кровли

- •14. Технология производства штукатурных работ

- •15. Технология устройства покрытий деревянных полов

- •16. Технология производства малярных работ

- •17. Возведение зданий с безбалочными перекрытиями

- •18. Возведение зданий и сооружений методом подъема перекрытий и этажей

- •19. Технология возведения крупнопанельных многоэтажных жилых зданий

- •20. Возведение зданий, перекрытий мембранными металлическими конструкциями

- •21. Блочно-конвейерный метод монтажа металлических конструкций

- •22. Крупноблочный монтаж ж/б покрытий одноэтажных промзданий

- •23. Технология возведения фундаментов в вытрамбованных котлованах

- •24. Методы монтажа металлических колонн на фундаменты

- •25. Технология возведения наземных конструкций одноэтажных промзданий (дифференцированный, комплексный и комбинированный методы)

- •26. Технологические модели возведения одноэтажных промзданий (открытый, закрытый, совмещенный)

- •27. Возведение высотных монолитных зданий с использованием скользящей опалубки

- •28. Методы возведения мачтово-башенных сооружений (наращивание, подращивание, метод поворота цельнособранной конструкции вокруг шарнира)

- •29. Особенности технологии и организации стр-х работ при реконструкции действующих пром-х предприятий

- •30. Буровзрывной и электрогидравлический способы разрушения конструкций

- •31. Механизированные способы разрушения стр-х конструкций

- •32. Термические способы разрушения стр-х конструкций

- •33. Определене очередности демонтажа конструкций при поэлементном способе разработки каркаса демонтируемого здания

- •34. Демонтаж стеновых панелей многоэтажных каркасно-панельных зданий

- •35. Технология разгрузки вывешивания сборной ж/б колонны, подлежащей монтажу и ее демонтаж поворотом вокруг шарнира

22. Крупноблочный монтаж ж/б покрытий одноэтажных промзданий

Увеличение мощности промышленных предприятий и использование принципа блокированной компоновки при их проектировании привели к необходимости строительства многопролетных зданий, занимающих площадь в десятки тысяч квадратных метров. Возведение таких зданий поставило много новых задач в связи с усложнением монтажа покрытий и устройства кровли. Решение их привело к созданию метода конвейерного изготовления и монтажа блоков покрытий зданий, который начали применять в строительстве автомобильных и других заводов в нашей стране в 70-е годы, успешно используется в настоящее время и будет применяться в будущем.

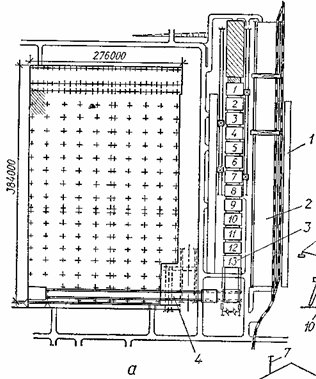

Рис. VIII.22. Схема конвейерной сборки и крупноблочного монтажа покрытий промышленных зданий.

а — схема конвейера укрупнительной сборки и монтажа блоков покрытия; 6 — конструкция блока покрытия; в — расположение блока на тележке; г — подъем и размещение блока на установщике; а —~ подача блоков к заданному месту; / — склад конструкций; '2 — площадка укрупнительной сборки; 3 — посты конвейерной линии? 4 — передаточная линия; 5, 6 — подстропильная и стропильная фермы; 7 — места строповки блока; 8 — прогоны; 9 — тележка; 10 — кран БК-1000 грузоподъемностью 50 т; 11 - домкраты; 12 - мостовой установщик

На специализированных поточно-конвейерных линиях производят сборку пространственных металлических строительно-технологических блоков покрытия с высокой степенью готовности и затем устанавливают их в проектное положение (рис. VIII.22, а). Такой блок обычно состоит из двух подстропильных и 2-4 стропильных ферм, связанных двухконсольными прогонами, связями и профнастилом(рис. VIII.22, б). В блоки монтируют все технологическое оборудование, которое должно быть размещено в межферменном пространстве. По оцинкованному профнастилу толщиной 1 мм устраивают пароизоляцию, теплоизоляцию и гидроизоляционный ковер. Все МК окрашивают. Масса такого блока составляет 40…50, а иногда 100 т.

Сборный и отделанный блок 1 или 2-я кранами переносят на установщик, который находится в каждом пролете здания и состоит из 2-х мостовых кранов, оснащенных домкратами (рис. VIII.22, г,д). Установщики доставляют блоки в соответствующую ячейку и устанавливают их в проектное положение домкратами. После окончательного закрепления блоков заделывают стыки тепло- и гидроизоляционных слоев кровли.

Ритм конвейера составляет примерно 4 ч, производительность- четыре блока в сутки при 2-сменной работе.

23. Технология возведения фундаментов в вытрамбованных котлованах

Техника изготовления забивных и набивных фундаментов находит широкое применение в устройстве фундаментов мелкого заложения для малоэтажного строительства.

Забивным фундаментам придают пирамидальную форму. Это приводит в процессе погружения к образованию вокруг боковых граней большого объема уплотненного грунта, что значительно повышает несущую способность свай. Глубину погружения таких фундаментов назначают в пределах 1,5...3 м, размер фундамента по верху 0,5...0,8 м, по низу — 0,05...0,1 м. По характеру работы в грунте они приближаются к обыкновенным висячим сваям.

Для забивки таких свай в грунт используют обычные копровые установки, оснащенные механическим, паровоздушным или дизель-молотом.

Точность размещения и правильность погружения обеспечивают устройством лидер-скважин. Забивку выполняют через деревянные прокладки, постепенно увеличивая высоту падения молота с 0,2...0,4 м до 2...3 м.

Масса применяемого молота должна превышать массу погружаемого фундамента в 1,5—2 раза.

Аналогично производят забивку квадратных в плане фундаментных блоков, имеющих форму усеченной пирамиды с внутренней пустотой, которой придана также пирамидальная форма, но вершиной направленная вверх. Один такой блок может нести нагрузку до 1000 кН. Их можно группировать по 2—4 в зависимости от нагрузки на опору. После забивки распушенный на поверхности грунт удаляют, блоки накрывают бетонной подушкой, на которую и устанавливают вышележащие конструкции.

Набивные фундаменты мелкого заложения устраивают в вытрамбованных специальными трамбовками массой 40... ..60 т котлованах, имеющих форму усеченной пирамиды. Трамбовки сбрасывают по направляющей штанге с высоты 6... 8м в одно и то же место. Уплотненная зона грунта теряет просадочные свойства, а несущая способность фундаментов в таких котлованах увеличивается в 3—4 раза по сравнению с обычными столбчатыми фундаментами такого же размера. При этом полностью исключаются земляные работы по отрывке котлованов и засыпке пазух.

Вытрамбованный котлован заполняют бетонной смесью, устанавливая одновременно опалубку для формования стакана для колонны.

Один гусеничный кран, оборудованный направляющей штангой и трамбовкой, может вытрамбовать за смену котлованы для 20...30 фундаментов.

Необходимое число ударов для получения заданной глубины зависит от свойств местного грунта и устанавливается опытным путем.

Технология устройства набивных конических свай в выпрессованных котлованах аналогична описанной, но вместо крана и трамбовки в этом случае применяют вибровдавливающий агрегат ВВПС-20/11, смонтированный на гусеничном тракторе. Диаметр навешенного на агрегате конуса в верхней части — 0,8 м, высота конической части — 2,2 м. Котлованы выпрессовывают за две проходки. В первой продавливают гнезда до половины глубины и заливают их водой. Через 12...24 ч при второй проходке оканчивают штампование котлована до проектной отметки. Затем ведут бетонирование, как описано выше. За смену бригада, состоящая из машиниста и трех бетонщиков, может изготовить 16... 18 фундаментов.