3535

.pdfВоронежский государственный технический университет

Ю.М. Фролов

ПРОЕКТИРОВАНИЕ ЭЛЕКТРОПРИВОДА ПРОМЫШЛЕННЫХ МЕХАНИЗМОВ

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

Воронеж 2005

УДК 612.313

Фролов Ю.М. |

Проектирование |

электропривода |

промышленных механизмов: Учеб. пособие. Воронеж:

Воронеж. гос. техн. ун-т, 2005. 343 с.

В учебном пособии содержит сведения и рекомендации по проектированию электроприводов промышленных механизмов, приводятся методики расчета электроприводов, учитывающие специфику конструктивных особенностей механизмов и технологические режимы работы, и сведения о перспективных направлениях систем электроприводов.

Учебное пособие соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 654500 «Электротехника, электромеханика и электротехнологии», специальности 140604 "Электропривод и автоматика промышленных установок и технологических комплексов" по дисциплине "Теория электропривода".

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word 2000 и содержится в файле УП_КП_ТЭП. rar.

Табл. 40. Ил. 100. Библиогр.: 42 назв. Научный редактор д-р техн.наук, проф. В.Л. Бурковский Рецензенты: кафедра электрификации Воронежского

государственного агроуниверситета; д-р техн. наук, проф. В.М. Питолин

©Фролов Ю.М., 2005

©Оформление. ГОУВПО Воронежский государственный технический университет, 2005

ВВЕДЕНИЕ

Широкое внедрение электрического привода во все отрасли промышленности и все возрастающие требования к статическим и динамическим характеристикам электропривода предъявляют повышенные требования к профессиональной подготовке студентов, специализирующихся в области электрического привода. Важное место в этой подготовке занимает курсовое проектирование, где студент закрепляет полученные теоретические знания и приобретает практические навыки разработки автоматизированных электроприводов.

Цель курсового проектирования: углубление теоретических знаний по курсу "Теория электропривода";

закрепление |

практических |

навыков |

расчета |

|

электроприводов, |

разработки |

электрических |

схем |

|

электроприводов и выбора технических средств для их реализации. В курсовом проекте предусматривается на основе анализа режимов работы промышленной установки спроектировать автоматизированный электропривод для обеспечения ее работы с учетом особенностей конструкции установки и требований технологического режима.

Курсовой проект (КП) состоит из расчетнопояснительной записки (РПЗ) объемом от 30 до 40 страниц рукописного текста и графической части (1-2 листа формата А1), выполненные в соответствии с требованиями стандарта СТП ВГТУ 001-98 ―Курсовое проектирование, организация, порядок проведения, оформление расчетно - пояснительной и графической части‖.

Расчетно - пояснительная записка содержит следующие разделы с указанием в процентах от общего объема курсового проекта:

Введение 0.5% 1. Описание конструкции, назначения рабочей

машины и технологического процесса работы. 3%

2.Требования к электроприводу рабочей машины, выбор рода тока и типа электропривода. 5%

3.Расчет тахограммы, нагрузочной диаграммы рабочей машины и выбор мощности электропривода. 10%

4.Выбор схемы включения электродвигателя и основных аппаратов силовой схемы.

5%

5.Динамические свойства механической части электропривода.

15%

6.Расчет статических механических и электромеханических характеристик электропривода.

10%

7.Расчѐт переходных процессов электропривода. 15%

8.Проверка двигателя по условиям

работоспособности. |

|

5% |

|

9. |

Расчѐт |

энергетических |

показателей |

спроектированного |

|

|

|

электропривода. |

|

10% |

|

Заключение. |

|

0.5% |

|

Список использованной литературы. |

1% |

||

Графическая часть курсового проекта составляет 20% от объема курсового проекта и содержит:

1.Кинематическую схему, тахограмму и нагрузочную диаграмму рабочей машины.

2.Схему электрическую принципиальную силовой цепи электропривода.

3.Графики, характеризующие динамику механической части электропривода.

4.Механические и электромеханические

характеристики |

электропривода в заданных режимах |

работы. |

|

5.Графики переходных процессов в электроприводе.

6.Нагрузочную диаграмму и тахограмму электропривода.

Студентам предлагается спроектировать электропривод для одной из промышленных установок, но по согласованию с руководителем курсового проектирования студенты могут разрабатывать электроприводы для предложенных ими промышленных установок.

Рекомендации по проектированию электропривода приводятся в разделах данного учебного пособия.

1. РАСЧЕТ МОЩНОСТИ ЭЛЕКТРОПРИВОДОВ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

|

1.1. |

Общие сведения |

|

|

|

Большую |

роль |

в современном |

производстве |

играют |

|

металлорежущие |

станки. В |

связи с |

этим |

важное значение |

имеет |

правильный выбор электродвигателя |

для приводов этих станков, так |

||||

как завышение мощности на несколько киловатт приведет к большому перерасходу энергии в масштабах страны, что в настоящих условиях обернется снижением конкурентоспособности станков, из-за большего расхода энергии при прочих равных параметрах станка.

Металлорежущие станки могут быть классифицированы по различным признакам /1/:

– в зависимости от технологического процесса, определяющего способ обработки, формы образуемой поверхности, характера движения, вида инструмента и заготовки станки подразделяют на группы, основными из которых являются станки строгальные, токарные, фрезерные, сверлильно-рас-точные, шлифовальные;

–по степени универсальности различают универсальные, специализированные и специальные станки;

–универсальные станки (общего назначения) используются для обработки деталей широкой номенклатуры, ограниченной лишь предельными габаритами, набором инструмента и технологическими операциями;

–специализированные станки используются для обработки однотипных деталей (труб, муфт, коленчатых валов и других) в определенном диапазоне размеров.

Специальные станки применяют для обработки одной определенной детали, реже – нескольких однотипных деталей.

По степени точности обработки станки делят на пять классов

–нормальной точности (Н) к этому классу относятся большинство универсальных станков

к этому классу относятся большинство универсальных станков

–повышенной точности (П) при изготовлении станков этого класса на базе станков нормальной точности предъявляются повышенные требования к точности обработки ответственных деталей,

при изготовлении станков этого класса на базе станков нормальной точности предъявляются повышенные требования к точности обработки ответственных деталей,

качеству сборки и регулировки станка

– высокой точности (В), достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулировки станка в целом

– особо высокой точности (А), при изготовлении которых предъявляются еще более жесткие требования, чем при изготовлении станков класса В

– особо точные (прецизионные) (С) станки.

Для обеспечения точности работы станков классов В, А и С необходимым условием является поддержание в производственных помещениях постоянными, автоматически регулируемыми значения температуры и влажности.

По степени автоматизации различают механизированные и автоматизированные станки (автоматы и полуавтоматы):

–механизированный станок имеет одну автоматизированную операцию (например, зажим заготовки или подачу инструмента);

–автомат, осуществляя обработку, производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия человека;

–полуавтомат – станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство человека (снятие детали и установка новой заготовки).

По расположению шпинделя станки делятся на горизонтальные

горизонтальные вертикальные

вертикальные наклонные

наклонные комбинированные.

комбинированные.

В зависимости от габаритов и массы обрабатываемой детали различают:

–нормальные (до 1 тонны);

–крупные (до 30 тонн);

–тяжелые (до 100 тонн) станки;

–особо тяжелые или уникальные (более 100 тонн).

Обработка изделий на металлорежущих станках - это придание заготовке необходимой формы поверхности и размеров, путем перемещения режущей кромки инструмента относительно заготовки или наоборот, заготовки относительно режущей кромки инструмента. Требуемое относительное перемещение создается сочетанием движений инструмента и заготовки. Это движение называется основным (рабочим). Его разделяют на главное движение, за счет которого инструмент производит резание детали и движение подачи, обуславливающее перемещение инструмента или обрабатываемой детали для снятия нового слоя металла. Главное движение и движение подачи могут быть вращательными и поступательными и совершаться как заготовкой, так и инструментом.

Технологические условия нагрузки характеризуются зависимостью мощности или момента нагрузки от скорости механизма. Некоторые механизмы, например главный привод токарного станка, требуют регулирования скорости почти во всем диапазоне регулирования с постоянной мощностью; другие, например приводы

подач - при постоянном моменте; а третьи, как главный привод продольно-строгального станка, часть диапазона регулирования осуществляет при постоянной мощности, а часть при постоянном моменте.

1.2.Строгальные станки

Вгруппу строгальных станков входят поперечнострогальные, продольно-строгальные и долбежные станки. Характерная особенность строгальных станков — возвратно-поступательное перемещение резца или детали с режимом строгания при прямом ходе и осуществление прерывистой поперечной подачи после каждого одинарного или двойного хода резца или детали /2/.

На продольно-строгальных станках осуществляется строгание больших деталей. Такие станки выпускаются разных размеров с длиной стола 1,5—12 м. В зависимости от длины стола различают станки небольших размеров при

длине стола до Lcт = 3 - 4 м с тяговым усилием Fтяг<= 30-50 кН, средних размеров при Lст <=5 м, Fтяг = 50-70 кН и тяжелые станки Lст> 5 м, Fтяг> 70 кН /2/.

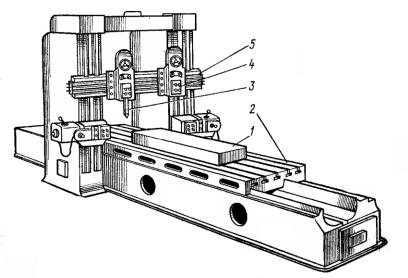

Общий вид продольно-строгального станка приведен на рис. 1.1. На этих станках обрабатываемое изделие 1 закрепля -

Рис. 1.1. Общий вид продольно-строгального станка

ют на столе 2, совершающем возвратно-поступательное движение, а резец 3, закрепленный на вертикальном суппорте 4, установленном на траверсе 5, остается неподвижным. Процесс строгания производится при прямом рабочем ходе стола, а при обратном ходе резец поднимается. После каждого обратного хода стола резец перемещается в поперечном направлении, обеспечивая поперечную подачу. Продольное перемещение стола при рабочем ходе является главным движением, а привод – главным приводом станка, перемещение резца — движением подачи. Вспомогательными движениями являются быстрые перемещения траверсы и суппортов станка, подъем резца при обратном ходе стола и наладочные операции

Кинематическая схема