3535

.pdf

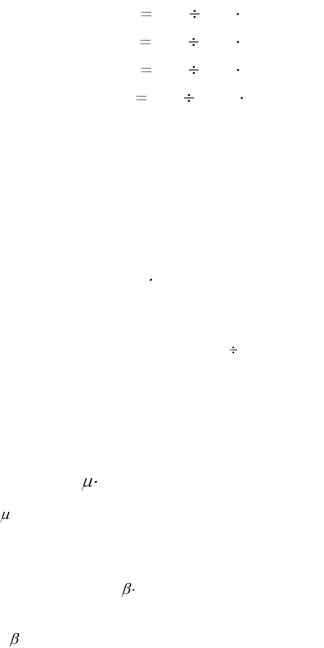

Fhчерн |

(0,6 |

0,8) |

Fzчерн , |

Fvчерн |

(0,6 |

0,7) |

Fzчерн , |

Fyчерн |

(0,3 |

0,4) |

Fzчерн , |

Fxчерн |

(0,5 |

0,55) |

Fzчерн . |

Горизонтальная составляющая силы резания Fhчерн, Н, определяет усилие, которое необходимо приложить для осуществления рабочей подачи.

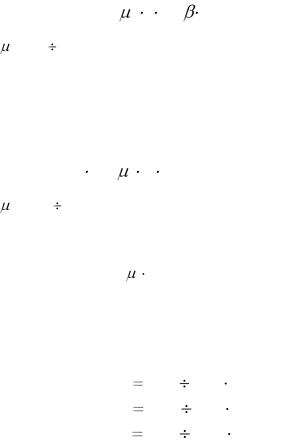

Для линейного перемещения салазок шпинделя двигатель подачи должен обеспечивать усилие подачи Fпод, Н, которое в равно сумме усилия резания, трения и прилипания /5/

|

Fпод=k Fh+F тр+Fпр, |

(1.108) |

где |

Fh – горизонтальная составляющая усилия резания, |

|

Н; |

|

|

|

k – коэффициент запаса, k = 1,2 1,5; |

|

|

Fтр – усилие трения стола о направляющие, Н; |

|

|

Fпр – усилие прилипания, Н. |

|

|

Усилие трения салазок шпинделя |

определяется их |

массой и массой привода главного движения m, кг,

составляющими усилия резания Fy |

и Fz, направленными |

|

нормально к направляющим, Н |

|

|

|

Fтр= (g·m+ Fv+Fz ) |

(1.109) |

где |

– коэффициент трения стола о направляющие; |

|

|

g – ускорение свободного падения, g = 9,8 м/с2. |

|

|

Усилие прилипания возникает при трогании салазок с |

|

места в начале движения |

|

|

|

Fпр= Sпр |

(1.110) |

где |

Sпр – площадь поверхности прилегания, см2; |

|

|

– удельное усилие прилипания, 0,5 Н/см2 /5/. |

|

Все составляющие усилия подачи одновременно не действуют, подача производится вхолостую до начала процесса резания. Поэтому при определении нагрузки двигателя подачи рассматривают отдельно два характерных режима его работы: трогание с места и рабочую подачу.

При трогании с места (режим холостого хода) действуют только усилие трения от массы перемещающихся частей механизма подачи и усилие прилипания, возникающее в начале трогания. Усилие подачи при трогании салазок шпинделя

|

Fтр= т g m+ Sпр |

(1.111) |

где |

т=0,2 0,3 – коэффициент трения в направляющих |

|

при трогании с места /5/. |

|

|

При рабочей подаче в процессе резания, когда салазки шпинделя уже движутся с установившейся скоростью, усилие подачи определяется усилием резания и трения по формуле

|

Fпод=k Fx+ д (g m+Fy+Fz |

(1.112) |

где |

д=0,05 0,15 – коэффициент трения в направляющих |

|

при движении, k =1,5 – коэффициент запаса /5/. |

|

|

|

На быстром ходу усилие определяют по формуле |

|

|

Fпод.бх= д g·m |

(1.113) |

Значения составляющих силы резания при попутном несимметричном фрезеровании

торцевой фрезой находят из /11/:

Fhчист |

(0,2 |

0,3) Fzчист , |

Fvчист |

(0,9 |

1,0) Fzчист , |

Fyчист |

(0,3 |

0,4) Fzчист , |

Fxчист (0,5 0,55) Fzчист .

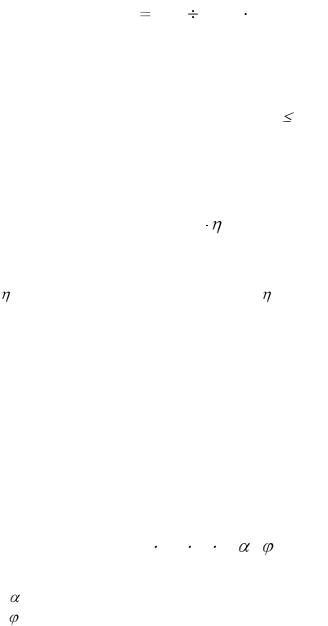

Проверка выбранного режима резания по использованию мощности на шпинделе станка

Мощность, затрачиваемая на резание, должна быть меньше или равна мощности на шпинделе N Nшп, где N – эффективная мощность резания, кВт; Nшп – допустимая мощность на шпинделе, определяемая по мощности привода.

Мощность на шпинделе определится по формуле

Nшп = Nэ |

(1.114) |

где Nэ– мощность электродвигателя привода |

главного |

движения резания, кВт; |

|

– КПД механизмов привода станка, = 0,85. |

|

Расчет статического и динамического моментов

Общий вращающий момент двигателя М складывается

из статического Мс и динамического моментов Мд |

|

||

|

М=Мс+Мд. |

|

(1.115) |

Статический |

момент |

определяется |

усилием, |

передаваемым в направлении подачи при установившемся движении органа станка.

От усилия подачи на валу ходового винта подачи

возникает момент Мхв /5/ |

|

Мхв=0,5 Fпод dср tg( + ), |

(1.116) |

где dср – средний диаметр ходового винта, мм;

–угол наклона резьбы ходового винта, град;

–угол трения резьбы, град.

Угол наклона резьбы ходового винта определяется диаметром винта и шагом его нарезки по формуле

t

arctg , (1.117)

dср

где t – шаг ходового винта, мм. Угол трения резьбы равен

arctg |

f |

, |

(1.118) |

|

|

cos 2

где f = 0,1 0,15 – коэффициент трения /10/; = 30 – угол наклона резьбы.

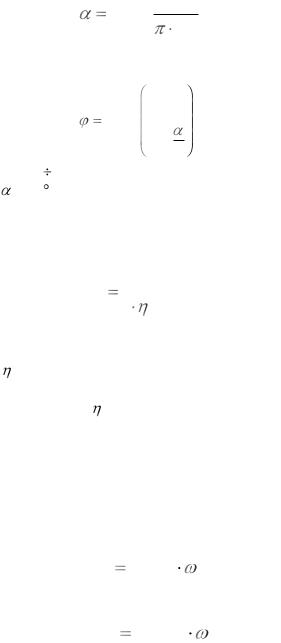

Вращающий момент на валу ходового винта определяет момент статического сопротивления на валу двигателя подачи

М |

|

|

М хв |

, |

(1.119) |

с |

i |

|

|||

|

|

|

|

||

|

|

пер |

|

|

|

|

|

|

|

|

где i – передаточное отношение от двигателя к ходовому винту;

пер – КПД передач от двигателя к ходовому винту. По рекомендации /5/ КПД передачи винт-гайка

качения c натягом =0,85. Найдем величины статических моментов, соответствующие режимам трогания, холостому ходу режиму резания при черновой и чистовой обработке. Для этого подставим соответствующие величины в формулу

(1.119).

Мощность черновой обработки Pчерн , Вт, равна

произведению момента, развиваемого двигателем на его скорость при черновой обработке

P |

M |

счерн |

1 |

, |

|

(1.120) |

|

черн |

|

|

|

|

|||

Мощность чистовой обработки P |

, Вт, равна |

||||||

|

|

|

|

|

|

чист |

|

P |

M |

счист |

|

2 |

, |

(1.121) |

|

чист |

|

|

|

|

|

||

Динамический момент на двигателе определяется суммарным моментом инерции механизма, приведенным к валу двигателя Jмех пр, и собственным моментом инерции двигателя Jдв.

Mд (Jмехпр Jдв ) . |

(1.122) |

Момент инерции линейно-перемещающегося узла (кг·м2), приведенный к валу двигателя, равен согласно /5/

|

t |

2 |

1 |

|

|

J m |

|

, |

(1.123) |

||

2 |

|

i2 |

|||

|

|

|

|

где m – масса узла станка;

i – передаточное отношение коробки подач.

Момент инерции винта, приведенный к валу двигателя Jв.пр , рассчитывается по формуле

|

d 4 |

l |

|

|

Jв пр |

ср |

|

, |

(1.124) |

32 i2 |

||||

где dср– средний диаметр винта, м; l – длина винта, м; =7700 кг/м3 – плотность стали.

Суммарный момент инерции механизма, приведенный к валу двигателя, равен

Jмех пр=Jст пр+Jв пр, |

|

|

(1.125) |

|

Коэффициент отношения масс |

g= |

J1 |

J2 |

не должен |

|

J1 |

|||

|

|

|

|

|

превышать 1,2 – 2. Здесь J1 – момент инерции двигателя, J2

– момент инерции механизма, приведенный к валу двигателя.

Тогда при g=1,2 приближенно можно принять Jдв =5 J2. Линейное ускорение салазок шпинделя а = 0,8 м/с2.

При линейном законе движения ускорение двигателя равно

а i

|

(1.126) |

|

t |

||

|

Динамический момент вычисляем по формуле (1.122). Время цикла работы привода подачи равно (с)

tц tчерн tчист 4 tбх , |

(1.127) |

Время обработки детали на станке, с,

t |

|

60 Lдет |

, |

(1.128) |

о |

|

|||

|

sm |

|

||

|

|

|

||

По формуле (1.128) с учетом параметров резания определяется время черновой и чистовой обработки детали на станке.

Время работы двигателя в режиме быстрого хода определяется длиной детали и скоростью

быстрого хода.

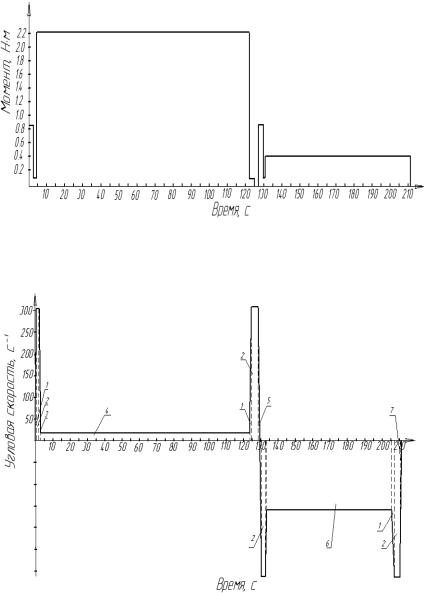

По найденным значениям момента и скорости в процессе обработки детали строятся нагрузочная диаграмма (рис. 1.20) и тахограмма (рис. 1.21) привода подачи при торцевом фрезеровании.

Рис. 1.20. Нагрузочная диаграмма привода подачи при торцевом фрезеровании

Рис. 1.21. Тахограмма привода подачи при торцевом фрезеровании:

1 – разгон двигателя; 2 – быстрый ход; 3 – врезание фрезы;

4 – черновое фрезерование; 5– реверс двигателя; 6 – чистовое фрезерование; 7 – торможение

Расчет мощности электродвигателя привода подачи при торцевом фрезеровании принципиально не отличается в случае

фрезерования цилиндрическими фрезами.

Двигатель должен проходить по нагреву для полученной диаграммы нагрузки методом средних потерь для случая асинхронного двигателя и методом эквивалентных значений, если применяется ДПТ с регулированием скорости.

Двигатель должен также проходить по допустимой

кратковременной перегрузке Мmax≤ mдМном, где Мmax- максимально возможный в рабочем цикле момент, Мном -

номинальный момент выбранного двигателя; mд - коэффициент допустимой перегрузки.

4. ЭЛЕКТРОПРИВОД НАСОСНЫХ УСТАНОВОК

Насосы являются одним из наиболее распространѐнных видов машин с разнообразным конструктивным исполнением.

Насосы представляют собой гидравлические машины, предназначенные для перемещения жидкости под напором. Таким образом, поток жидкости на выходе из насоса обладает большей энергией, чем на входе в него.

Преобразуя механическую энергию приводного двигателя в механическую энергию движущейся жидкости, насосы поднимают еѐ на определѐнную высоту, подают на необходимое расстояние в горизонтальной плоскости или заставляют циркулировать в какой-либо замкнутой системе /27/.

Выполняя одну или несколько указанных функций,

насосы входят в состав основного оборудования насосных

станций или установок.

История возникновения и развития насосов показывает, что первоначально они предназначались исключительно для подъѐма воды. Однако в настоящее время область их применения настолько широка и разнообразна, что определение насоса как машины для перекачивания воды было бы односторонним. Помимо водоснабжения и канализации городов, промышленных предприятий и электростанций насосы применяются для орошения и осушения земель, гидроаккумулирования энергии, транспортирования материалов. Существуют питательные насосы котельных установок тепловых электростанций, судовые насосы, насосы для нефтяной, химической, бумажной, пищевой и других отраслей промышленности.

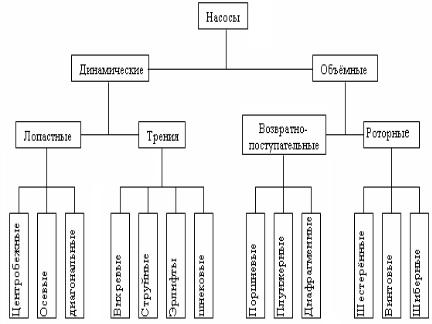

4.1.Классификация насосов

Сточки зрения различия в принципе действия все существующие насосы могут быть разделены на два вида: динамические и объѐмные

(рис. 4.1).

В динамических насосах жидкость движется под силовым воздействием в камере постоянного объѐма, сообщающейся с подводящими и отводящими устройствами. В зависимости от вида силового воздействия на жидкость динамические насосы, в свою очередь, делятся на лопастные и насосы трения.

Рис.4.1. Классификация насосов

Объѐмные насосы работают по принципу вытеснения жидкости из камеры за счѐт уменьшения еѐ объѐма. Периодическое изменение объѐма камеры происходит за счѐт возвратно-поступательного или вращательного движения рабочего органа насоса. Попеременное заполнение камеры перекачиваемой жидкостью и еѐ опорожнение обеспечиваются клапанными устройствами входного и выходного патрубков насоса.

Классификация по конструктивному исполнению приведена в табл. 4.1 /27/.

|

|

|

|

|

Таблица 4.1 |

||

|

Классификация насосов по конструктивному исполнению |

|

|

||||

|

|

|

|

||||

№ |

Название насоса |

Конструктивное исполнение и |

|

||||

|

|

|

особенности |

|

|

||

1 |

2 |

|

|

3 |

|

|

|

1 |

Горизонтальный |

Ось вращения рабочих органов, |

|||||

|

|

например |

|

рабочих |

колес, |

||

|

|

расположена |

горизонтально |

вне |

|||

|

|

зависимости |

от |

расположения |

оси |

||

|

|

привода или передачи. |

|

|

|||

2 |

Вертикальный |

Ось вращения |

|

рабочих |

органов |

||

|

|

расположена вертикально. |

|

|

|||

3 |

Консольный |

Рабочие органы |

расположены |

на |

|||

|

|

консольной части вала. |

|

|

|||

4 |

Моноблочный |

Рабочие органы расположены на валу |

|||||

|

|

двигателя. |

|

|

|

|

|

5 |

С выносными |

Подшипниковые опоры изолированы |

|||||

|

опорами |

от перекачиваемой среды. |

|

|

|||

6 |

С внутренними |

Подшипниковые |

|

|

опоры |

||

|

опорами |

соприкасаются |

с |

перекачиваемой |

|||

|

|

жидкостью. |

|

|

|

|

|

7 |

С осевым входом |

Жидкость подводится в направлении |

|||||

|

|

оси рабочих органов. |

|

|

|||

8 |

С боковым входом |

Жидкость подводится в направлении, |

|||||

|

|

перпендикулярном |

оси |

рабочих |

|||

|

|

органов. |

|

|

|

|

|