3535

.pdf

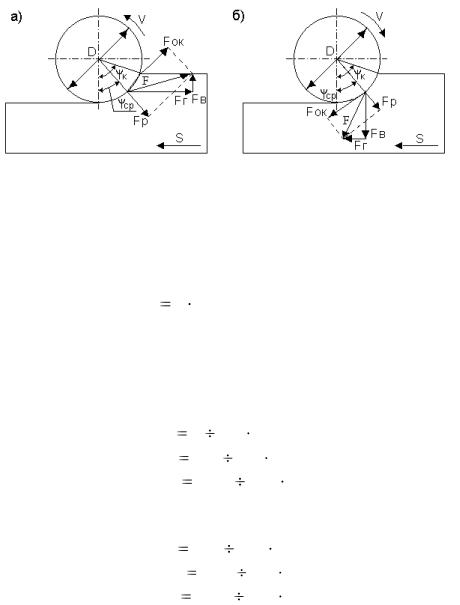

Рис. 1.15. Схемы действия сил при встречном (а) и попутном (б) цилиндрическом фрезеровании

Окружная сила резания равна, кГ, |

|

FOK p Scp , |

(1.80) |

Значения отдельных составляющих силы резания можно определить, зная FOK /11/.

При встречном фрезеровании

цилиндрическими фрезами:

FГ |

(1 1,2) FОК , |

|

|

FВ |

(0,2 |

0,3) FОК , |

|

FР |

(0,35 |

0,4) |

FОК . |

При попутном фрезеровании |

|||

цилиндрическими фрезами |

|||

FГ |

(0,8 |

0,9) FОК , |

|

FВ |

(0,75 |

0,8) |

FОК , |

FР |

(0,35 |

0,4) |

FОК . |

Горизонтальная составляющая силы резания FГ

определяет усилие, которое необходимо приложить к столу станка для осуществления рабочей подачи.

Составляющая усилия подачи от усилия резания при черновом фрезеровании, Н,

Fрез k FГ g , |

(1.81) |

где k – коэффициент запаса (обычно k=1-1.5); g – ускорение свободного падения,

Составляющая усилия подачи от сил трения в направляющих скольжения со смазкой,

Н,

Fтр g (m1 m2 ) fтр , |

(1.82) |

где m1 - масса перемещающегося узла станка, кг; m2 - масса заготовки, кг;

fтр - коэффициент трения скольжения (обычно

fтр 0,1).

Усилие подачи по горизонтальной оси при черновом фрезеровании, Н,

Fпод Fрез Fтр , |

(1.83) |

Скорость вращения двигателя при

черновой обработке, с-1, равна

w1 |

2 sm |

i |

|

|

|

|

, |

(1.84) |

|

60 d |

|

|||

|

|

|

|

|

где i – передаточное число редуктора.

Подачи при чистовом фрезеровании цилиндрическими фрезами из быстрорежущей стали при параметре шероховатости обрабатываемой поверхности Ra=1.6 мкм

следует брать из диапазона Sz=1,0-3,8 мм в зависимости от диаметра фрезы и типа обрабатываемого материала. Глубина резания при чистовой обработке t=0,1-2 мм /3/.

Расчет ведется в той же последовательности, что и при черновой обработке (формулы 1.77…1.84).

Время цикла работы привода подачи стола определяют по формуле

tц tчерн tчист 2 tбх tси . |

(1.85) |

Время обработки детали на станке, с,

tо |

60 Ld |

. |

(1.86) |

|

sm |

||||

|

|

|

Время работы двигателя в режиме быстрого хода складывается из времени t п - времени

подвода стола с заготовкой к фрезе и t р - времени

перемещения стола в исходное состояние перед началом чистового фрезерования

tбх |

tn |

tp . |

Время смены инструмента tси = 30 с.

Наконец, находят время цикла работы привода подачи по формуле 1.85.

Расчет радиальной и вертикальной составляющей силы резания проводятся аналогично расчету горизонтальной составляющей по методике, изложенной в /11/.

Требования к приводу подачи

Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и режущего инструмента.

Основными технологическими требованиями направлены на обеспечение:

-широкого круга технологических режимов обработки

сиспользованием современного режущего инструмента;

-максимальной производительности; наибольшей точности обработки;

-высокой чистоты обрабатываемой поверхности;

-высокой степени повторяемости размеров деталей в обрабатываемой партии (стабильности) /5/.

Удовлетворение всем этим и другим требованиям зависит от характеристик станка и режущего инструмента, мощности главного привода и электромеханических свойств приводов подач и систем управления.

При всем многообразии станков требования, предъявляемые к приводам станков, определяются главным образом не тем, к какой группе относится станок, а для какого движения предназначен привод: главного, подач или вспомогательного. Именно это определяет мощность, способ и диапазон регулирования скорости, необходимую плавность регулирования, требования к жесткости стабильности характеристик, требования к динамике /12/. Полный диапазон регулирования в станках фрезерной группы составляет 100-10000.

В последние годы существенно изменилась конструкция станков вследствие значительного сокращения механической части приводов подач. В ряде случаев стала возможной установка высокомоментных двигателей, имеющих меньшие габаритные размеры по сравнению с обычными двигателями постоянного тока (ДПТ) с электромагнитным возбуждением, непосредственно на ходовой винт. Исключение коробки передач привело не только к сокращению механической части привода, но также и к повышению КПД и снижению момента инерции электромеханического привода. В связи с этим снизилась нагрузка на двигатель при холостых перемещениях и возросла составляющая от резания в общей нагрузке приводов подач. В большинстве современных станков средних размеров нагрузка на двигатель при рабочих

подачах без резания составляет не более (20-30) % номинальной нагрузки. Рост составляющей от сил резания в общей нагрузке на привод подачи увеличил колебание нагрузки на электроприводе подачи при резании, что ужесточило требование к статической и динамической жесткости привода подачи.

Определенные требования к приводу подач накладывается системой числового управления (ЧПУ). В частности, скорость быстрых перемещений зависит от характеристик механической части привода, максимальной частоты сигнала управления приводов от системы ЧПУ /13/, дискретности управления, максимальной частоты вращения приводного электродвигателя, коэффициента редукции передачи от двигателя к механизму, коэффициента усиления по скорости следящего привода и максимального значения ошибки, запоминаемой системой ЧПУ. В соответствии с предельными характеристиками передач винт-гайка качения определяются максимальная требуемая частота вращения двигателя и максимально допустимое ускорение, представляющее отношение максимального вращающего момента к собственному моменту инерции винта. Таким образом, в каждом конкретном случае может быть найдено минимально допустимое время переходного процесса по условиям механической прочности передачи винт-гайка качения.

Для электроприводов подач изменение частоты вращения при набросе и сбросе нагрузки 0,5·Мном относительно уровня 0,5·Мном не должно превышать 100 % при n = 0,001nном и времени восстановления 100 мс. Время реверса под нагрузкой Мном, n = 0,001nном не более 0,5 с /8/.

Cтабильность позиционирования и обработки в значительной степени зависит от стабильности электромеханической системы приводов подач, которая определяется стабильностью ее звеньев и, в первую очередь, привода, датчика положения и системы ЧПУ. Стабильность характеристик комплектного электропривода при

достаточно большом коэффициенте усиления определяется стабильностью входного усилителя и датчика скорости - тахогенератора. Именно поэтому в большинстве широкорегулируемых приводов, выпускаемых ведущими зарубежными электротехническими фирмами, применяются высокостабильные входные полупроводниковые усилители и устанавливаются серебряные щетки на тахогенераторе. Порядок величин, характеризующих допустимые нестабильности входного сигнала и сигнала обратной связи, можно определить из следующих рассуждений. В большинстве систем ЧПУ ошибке в 10 мм соответствует сигнал управления приводом, приблизительно равный 10 В. Таким образом, нестабильности сигнала в 1 мВ соответствует ошибка 1 мкм. А так как нестабильность привода подачи является лишь составляющей и общей доле нестабильности позиционирования и обработки, то можно судить об исключительно высоких требованиях к стабильности характеристик регулируемого электропривода.

Электроприводы подач должны обеспечить требуемый режим резания при обработке различных деталей. Значение подач должны обеспечить требуемую шероховатость поверхности, высокую стойкость инструмента, а также производительность станка. На стойкость инструмента большое влияние оказывает скорость резания, а не подача, поэтому при выборе подачи главным является качество обработанной поверхности. Электропривод подач должен обеспечить наибольшие величины ускорений. Это достигается применением быстродействующего привода и снижением приведенного момента инерции механизма подач. При проектировании следует добиваться уменьшения сил в направляющих, в передачах, в опорах и обеспечение плавности перемещения рабочих органов при малых скоростях и скачкообразном изменении скорости; исключение резонансов элементов механизма подач и всей системы электропривода.

Двигатель должен проходить по нагреву для полученной диаграммы нагрузки методом средних потерь для случая асинхронного двигателя и методом эквивалентных значений, если применяется ДПТ с регулированием скорости;

Двигатель должен также проходить по допустимой

кратковременной перегрузке Мmax≤ mдМном, где Мmax- максимально возможный в рабочем цикле момент, Мном -

номинальный момент выбранного двигателя; mд - коэффициент допустимой перегрузки.

На продольно-фрезерных станках привод подачи должен быть реверсивным и обеспечивать широкое регулирование скорости и удовлетворять основным требованиям:

-минимальные габариты двигателя при высоком вращающем моменте; высокая максимальная скорость;

-обеспечение диапазона скоростей подач стола от 10 до 3000 мм/мин;

-значительная перегрузочная способность привода; высокая стабильность характеристик тахогенератора;

-высокое быстродействие и равномерность движения;

-высокая надежность и ремонтопригодность;

-высокая экономичность и малая стоимость.

Как видно из перечисленных, а также многих других требований, совмещение всех их в одном устройстве принципиально невозможно. Поэтому при проектировании электропривода в каждом конкретном случае удовлетворение одним требованиям достигается в ущерб другим /8/.

Нагрузочная диаграмма и тахограмма

Расчет статического момента

Статический момент определяется усилием, передаваемым в направлении подачи при установившемся

движении органа станка. Момент на двигателе от силы резания для передачи рейка-шестерня определяется по формуле

Mст |

Fпод |

d |

, |

(1.87) |

2 i |

|

|||

|

|

|

|

где Fпод – усилие подачи; d – диаметр шестерни; i – передаточное отношение редуктора; - КПД зубчатой

- КПД зубчатой

передачи, обычно принимается =0.85 /10/.

При установившемся движении на быстром ходу статический момент равен моменту, создаваемому силами трения.

При черновой обработке статический момент на валу двигателя равен сумме моментов от усилия резания вдоль оси станка и от сил трения в подвижных звеньях механизма

Mст Mрез Mтр , |

(1.88) |

Момент на двигателе от силы резания и от сил трения при чистовой обработке также рассчитывается по (1.88).

Мощность черновой обработки (Вт) равна произведению момента, развиваемого двигателем, на его скорость при черновой обработке

Pчерн Mст1 w1 . |

(1.89) |

Мощность чистовой обработки равна

Pчист M ст 2 w2 . |

(1.90) |

Результаты расчетов целесообразно свести в табл. 1.8.

|

|

|

Таблица 1.8 |

|

|

|

|

Вид |

Скорость |

Момент на |

Мощность |

обработки |

подачи, |

двигателе, Нм |

подачи, Вт |

|

мм/мин |

|

|

Черновая |

w1 |

M ст1 |

Pчерн |

Чистовая |

w2 |

M ст 2 |

Pчист |

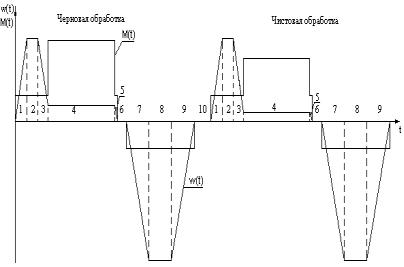

Примерный вид тахограммы и нагрузочной диаграммы работы привода подачи стола за цикл одного чернового и одного чистового прохода представлен на рис. 1.16. Для их построения использованы ранее проведенные расчеты длительности операций процесса фрезерования и соответствующих им величин статических моментов.

Рис. 1.16 Тахограмма и нагрузочная диаграмма работы электропривода продольной подачи:

1 |

– разгон двигателя; |

2 |

– холостой ход; |

3 |

– снижение скорости и врезание; 4 |

– резание; |

|

5 |

– остановка двигателя; |

6 – отвод инструмента; |

|

7 |

– разгон двигателя в обратную сторону для |

||

возвращения стола на исходную позицию; |

|||

8 |

– холостой ход (скорость быстрых перемещений); |

||

9 – торможение двигателя; 10 – смена инструмента

Расчет предварительной мощности электродвигателя

механизма подачи

По нагрузочной диаграмме M(t) и тахограмме w(t) в дальнейшем рассчитывается нагрузочная диаграмма P(t). Согласно этим нагрузочным диаграммам определяются эквивалентный момент и эквивалентная мощность. Если двигатель самовентилируемый, то его теплоотдача на отдельных интервалах тахограммы различна. Приближенно зависимость коэффициента ухудшения теплоотдачи от угловой скорости можно считать линейной /9/. По формуле (1.54) определяют коэффициент ухудшения теплоотдачи для каждого режима работы: черновая обработка, чистовая обработка, холостой ход, смена инструмента ( 0 ).

Если привести мощность при угловой скорости

i к эквивалентной мощности при |

= ном , то |

|||

используют соотношение |

|

|

|

|

P |

P |

ном |

. |

|

|

|

|||

эi |

i |

|

||

i

(1.91)

С учетом коэффициента ухудшения теплоотдачи скорректируем эквивалентные мощность и момент по формулам: