3535

.pdf

|

|

P |

|

(F2 ) |

Vmin |

. |

(1.28) |

|||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

||||

3) |

t2…t3 |

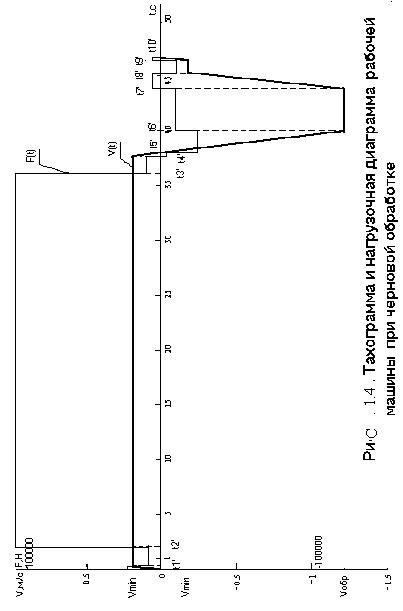

Черновая обработка |

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

(F3 ) |

Vmin |

. |

(1.29) |

|||||

|

|

|

|

|

|

|

||||||

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

||||

4) |

t3…t4 |

Равномерное движение с Vmin |

|

|||||||||

|

|

P4 P2 . |

|

|||||||||

5) |

t4…t5 |

Торможение с Vmin |

до 0 |

|

|

|

|

|

|

|||

|

|

P |

|

(F5 ) |

Vmin |

. |

(1.30) |

|||||

|

|

|

|

|

|

|

|

|||||

|

|

5 |

3 |

|

|

|

|

|

|

|

||

|

|

|

|

n |

|

|||||||

|

|

|

|

|

|

|

|

|||||

6) |

t5…t6 |

Разгон до Vобр |

|

|

|

|

|

|

|

|

|

|

|

|

P |

|

(F6 ) |

Vобр |

. |

(1.31) |

|||||

|

|

|

|

|

|

|

||||||

|

|

6 |

3 |

|

|

|

|

|

|

|

||

|

|

|

|

n |

|

|||||||

|

|

|

|

|

|

|

|

|||||

7) t6…t7 Равномерное движение с Vобр

|

P7 |

(F7 ) Vобр |

|

|

|

|

|

||||||||||

|

|

|

n |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

8) t7…t8 Снижение скорости с Vобр до Vmin |

|

|

|

|

|||||||||||||

P ' |

|

(F8 ) |

Vобр |

; |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

8 |

3 |

|

|

|

|

|

|

|

|

|

|||||||

|

|

n |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

P '' |

|

|

(F8 ) |

Vmin |

; |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

8 |

3 |

|

|

|

|

|

|

|

|

||||||||

|

n |

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

(P' )2 (P'' )2 |

P' |

P'' |

||||||||||

P |

|

|

8 |

|

8 |

|

8 |

8 |

, |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

8 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где P8 ' -мощность в начале участка;

P8 '' -мощность в конце участка.

9) t8…t9 Равномерное движение с Vmin

P9=P4.

10) t9…t10 Снижение скорости от Vmin до 0

P10=P5.

(1.32)

(1.33)

11) t10..t11 Разгон до Vmin

P11=P1.

12) t11…t12 Равномерное движение с Vmin

P12=P4.

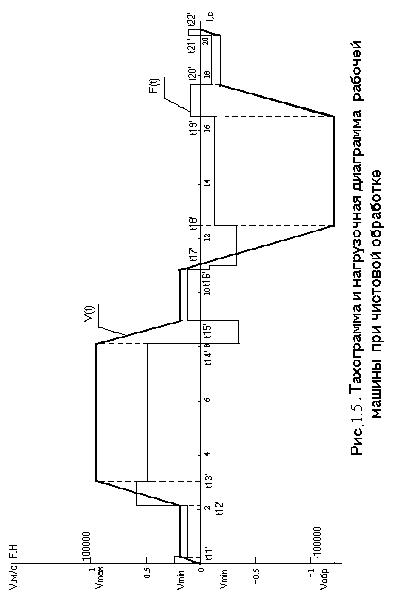

13) t12…t13 Разгон до Vmax

P ' |

(F13 ) |

Vmin |

; |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

13 |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

|

n |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

P '' |

|

(F13 ) |

Vmax |

; |

|

|

(1.34) |

||||||||

|

|

|

|

|

|

|

|

|

|

||||||

13 |

3 |

|

|

|

|

|

|

|

|

||||||

|

n |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

(P' |

)2 (P'' |

)2 |

P' |

P'' |

|||||||

P |

|

|

13 |

13 |

|

13 |

13 |

. |

|||||||

13 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

||||

где P13' -мощность в начале участка;

P13'' -мощность в конце участка;

.

14) t13…t14 - Равномерное движение с Vmax

P |

(F14 ) Vmax |

. |

||

|

||||

14 |

n |

3 |

|

|

|

|

|

||

|

|

|

|

|

15) t14…t15 - Снижение скорости с Vmax до Vmin

P ' |

(F15 ) |

Vmax |

; |

|

|

|

|

|

||||||

15 |

3 |

|

n |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

P '' |

|

(F15 ) |

Vmin |

; |

|

|

(1.35) |

|||||||

|

|

|

|

|

|

|

|

|

||||||

15 |

3 |

|

|

|

|

|

|

|

|

|

||||

|

|

n |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

(P' |

)2 (P'' |

)2 |

P' |

P'' |

||||||

P |

|

|

15 |

|

15 |

|

15 |

15 |

. |

|||||

15 |

|

|

|

|

|

|

3 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||

где P15' -мощность в начале участка;

P15'' -мощность в конце участка.

16) t15...t16 Равномерное движение с Vmin

P16=P12.

17) t16...t17 Снижение скорости с Vmin до 0

P17=P11.

Обратный ход чистовой обработки и обратный ход черновой обработки одинаковы.

Эквивалентная мощность за технологический цикл при условии выбора двигателя с независимым охлаждением /6/.

|

|

|

n |

|

|

|

|

|

|

|

P2 |

t |

i |

|

|

|

|

|

iээк |

|

|

||

|

Pэкв |

i |

1 |

|

|

|

|

|

|

n |

|

, |

(1.36) |

||

|

|

|

ti |

|

|

|

|

|

|

|

i 1 |

|

|

|

|

|

n |

|

|

|

|

|

|

где |

ti суммарное время технологического цикла, равное сумме |

||||||

|

i 1 |

|

|

|

|

|

|

времени черновой и чистовой обработки;

Piээк – эквивалентная мощность i –го участка нагрузочной

диаграммы.

Условие выбора мощности электродвигателя по нагреву

Рн Рэкв

Практика проектирования и эксплуатации электроприводов продольно-строгальных станков показывает, что ни один двигатель постоянного тока с мощностью, примерно равной эквивалентной, не в состоянии обеспечить необходимый вращающий момент при черновой обработке. Поэтому необходимо взять двигатель завышенной мощности. Для обеспечения работы на низких оборотах с максимальным моментом следует выбирать двигатель с независимым охлаждением.

Основные критерии при предварительном выборе двигателя - это рассчитанная эквивалентная мощность и длительный момент, определяемый статическим моментом при черновой обработке.

Определим максимальную мощность, которая требуется для процесса строгания

P |

Fтяг Vгр K з |

, |

(1.37) |

|

|||

макс. |

|

|

|

n

где K з -коэффициент запаса, K з =1.1 … 1,3.

В этом случае целесообразно выбрать двигатель с номинальной мощностью, превышающей или равной Рмакс, и сравнить с рассчитанной эквивалентной мощностью, чтобы убедиться, что двигатель проходит по нагреву.

Расчетную скорость двигателя (с-1) рассчитывают по формуле

p |

2Vnp1 ip |

2 |

, |

(1.38) |

|

|

|

|

|||

d 10 |

3 |

60 |

|

||

|

|

|

|||

где Vпр1 – скорость резания при чистовой обработке, м/мин; ip – передаточное число редуктора;

d – диаметр передаточной реечной шестерни, мм;

В дальнейшем предварительно выбранный двигатель проверяется по перегрузочной способности и использованию по нагреву согласно нагрузочной диаграмме электропривода продольно-строгального станка в процессе выполнения им технологического режима.

1.3. Токарные станки

Важную роль в современном производстве играют станки токарной группы, для которых правильный выбор мощности электродвигателей имеет существенное значение для предотвращения неоправданно больших потерь. Сложность рационального выбора двигателей для токарных станков обусловлена универсальностью их

использования для обработки деталей различной конфигурации, разнообразием материала, применение эмпирических формул с множеством экспериментально найденных значений коэффициентов, зависящих не только от материала, но и от конструктивных особенностей режущего инструмента.

Основными электроприводами, входящими в состав токарного станка, являются:

-электропривод главного движения;

-электропривод продольной подачи;

-электропривод поперечной подачи.

Также применяются дополнительные электропривода, например, привод насоса системы охлаждения, электропривод поворота револьверной головки, зажим и отжим заготовки, перемещение задней бабки.

К техническим характеристикам токарных станков относят:

-максимальные размеры и масса обрабатываемой детали;

-передаточные отношения от двигателя к исполнительному органу электроприводов,

-максимальные перемещения узлов станка, диапазоны вращения

иперемещения исполнительных органов и другие.

В качестве примера рассмотрим основные технические характеристики универсального токарного станка ТUD 50 приведены в табл. 1.3.

|

|

Таблица 1.3 |

Технические характеристики станка TUD 50 |

|

|

|

|

|

Параметр |

|

Значение |

|

|

|

Максимальный диаметр обрабатываемого прутка, |

|

|

мм |

|

56 |

|

|

|

Максимальный диаметр точения над станиной, мм |

|

|

|

|

500 |

|

|

|

Максимальный диаметр точения над суппортом, мм |

|

|

|

|

300 |

|

|

|

Максимальная длина обработки детали, мм |

|

1500 |

|

|

|

|

|

|

Максимальная масса обрабатываемой детали без |

|

поддержки задним центром, кг; |

300 |

между центрами, кг |

900 |

|

|

Шаг продольного ходового винта, мм |

6 |

|

|

|

|

Шаг поперечного ходового винта, мм |

5 |

|

|

|

|

Кинематическая схема токарного станка

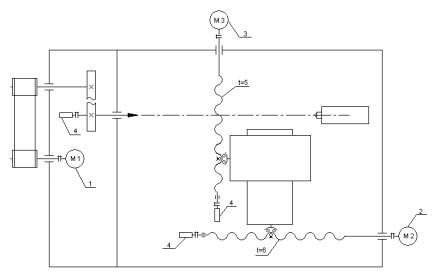

Кинематическая схема универсального быстроходного токарного патронно-центрового станка приведена на рис. 1.6, где обозначены:

1 – электродвигатель главного движения;

2– электродвигатель продольной подачи;

3– электродвигатель поперечной подачи;

4– датчик обратной связи.

Рис. 1.6. Кинематическая схема токарного станка

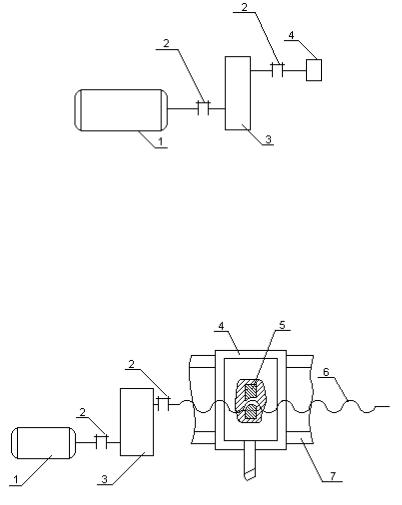

Типовая кинематическая схема электропривода главного движения токарного станка приведена на рис. 1.7.

Рис. 1.7. Кинематическая схема электропривода главного движения токарного станка:

1 – двигатель; 2 – соединительная муфта;

3– передаточное устройство; 4 – патрон Вращательное движение от электрического двигателя 1

передается через соединительную муфту 2 на передаточное устройство 3 (ременная передача и (или) редуктор), далее через муфту на патрон 4, в который закрепляется заготовка.

Типовая кинематическая схема электропривода продольной подачи токарного станка приведена на рис. 1.8 /5/.

Рис. 1.8. Кинематическая схема электропривода продольной подачи токарного станка:

1– электрический двигатель; 2 – соединительная муфта; 3 – передаточное устройство; 4 – суппорт; 5 – гайка;

6 – ходовой винт; 7 – продольные направляющие

Типовая кинематическая схема электропривода поперечной подачи токарного станка аналогична продольной подаче токарного станка, приведенной на рис. 1.8.

Описание технологического процесса

Токарные станки предназначены, главным образом, для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек. Как уже отмечалось выше, токарный станок имеет три основных электропривода: электропривод главного движения, электропривод продольной подачи и электропривод поперечной подачи. Электропривод главного движения приводит во вращательное движение закрепленную в патроне заготовку. Привод поперечной подачи осуществляет подвод инструмента к обрабатываемой детали, привод продольной подачи осуществляет перемещение инструмента – этим обеспечивается процесс резания.

На рис. 1.9 приведена схема точения при токарной обработке.

Рис. 1.9. Схема точения при токарной обработке

В процессе снятия стружки резцом возникает сила резания F, приложенная под некоторым углом к режущей кромке инструмента, которое можно представить в виде трех составляющих (рис. 1.9) Fz, Fy, Fx:

- тангенциальную Fz, направленную вниз и определяющую крутящей момент, эффективную мощность резания и мощность, потребляемую приводом главного движения. Составляющая силы резания Fz изгибает заготовку в вертикальной плоскости;

- осевую Fx, направленную вдоль продольной подачи, которая стремится отжать резец в сторону суппорта и учитывается при определении допустимой нагрузки на резец и механизмы станка при продольной подаче. Составляющая силы резания Fх стремится сдвинуть заготовку в осевом направлении;