3535

.pdf

Подсчитав максимальную часовую производительность и общую высоту подачи, выбирают тип насоса по справочнику.

Потребляемая мощность насоса с учетом потерь энергии в нем определяют по формуле /15/

N |

Q H |

, |

(4.10) |

|

Н

где  – плотность жидкости, Н/м3; Q – расход жидкости Q, м3/c;

– плотность жидкости, Н/м3; Q – расход жидкости Q, м3/c;

Н– напор, м;

Н- КПД насоса.

Коэффициент полезного действия насоса выражают как произведение трех коэффициентов, характеризующих отдельные виды потерь энергии в насосе

η ηг ηоб ηмех , |

(4.11) |

где г – гидравлический КПД насоса, лежащий в диапазоне (0.7- 0.96); об – объемный КПД насоса, лежащий в диапазоне (0.96- 0.98); мех – механический КПД, лежащий в диапазоне (0.92-0.99) /38/.

КПД центробежных насосов в приближенных расчетах можно принять для:

-насосов низкого давления (Н ≤ 15 м)—0,25—0,6;

-насосов среднего давления (Н ≤ 40 м)—0,40—0,70;

-насосов высокого давления (H > 40 м)—0,40—0,80;

-вихревых ηН= =0,25—0,5.

КПД поршневых насосов выше, чем у центробежных насосов, приблизительно на 10 %.

Потребная мощность насосного агрегата выбирается с учетом КПД передачи по уравнению (3.1.1)

NНА |

Q |

H |

, |

(4.12) |

|

|

|||

|

Н |

П |

|

|

где П – КПД передачи.

КПД для прямой передачи ηП = 1; клиноременной ηП = 0,98; плоскоременной ηП = 0,95; зубчатой ηП = 0,97.

Чтобы не перегружать двигатель на любых режимах, его мощность выбирают большей, чем

потребная мощность насосного агрегата |

|

Nдв= kNНА |

(4.13) |

где Nдв- мощность двигателя насоса ; k - коэффициент запаса.

Для двигателей мощностью до 50 кВт коэффициент запаса принимается равным k =1.20-1.25, а для двигателей мощностью более 50

кВт k =1.10-1.15.

Производительность и мощность поршневых насосов прямо пропорциональны скорости вращения двигателя. Так как скорость поршня и скорость подаваемой воды переменны, то мощность двигателя пульсирует. Чтобы избежать больших инерционных усилий от переменной скорости воды, ограничивают число ходов поршня в следующих пределах:

-для малых насосов 30—60 ходов в мин;

-для средних насосов 50—100 ходов в мин;

-для больших насосов 100—300 ходов в мин.

Сучетом условий окружающей среды, особенностей монтажа, по потребной мощности и частоте вращения насоса из таблиц выбирают соответствующий тип электродвигателя.

Следует отметить, что увеличение числа пусков электродвигателя сильно сказывается на его тепловом состоянии и развиваемой эффективной мощности. Это влияние можно оценить упрощенно и приближенно следующим образом.

Пусть в период пуска продолжительностью t1 двигатель потребляет ток, в ki раз больше номинального, а в период работы t2 только некоторую его часть k3. В этом случае эффективная мощность двигателя за один час работы составит

|

|

k 2t |

k |

2t |

2 |

|

PЭФ |

PH |

i 1 |

З |

(4.14) |

||

t1 |

t2 |

|

|

|||

где РН — номинальная мощность двигателя.

Естественно, выражение приближенное, так как условия охлаждения двигателя в период пуска и работы различны.

Поскольку при правильном выборе двигателя РЭФ=РН, то

k |

|

1 |

(k 2 |

1) |

t1 |

(4.15) |

|

З |

|

||||||

|

|

i |

|

|

t2 |

|

|

|

|

|

|

|

|

|

|

Учитывая, что |

|

|

|

|

|

|

|

|

|

t1 |

t2 |

|

|

|

(4.16) |

|

|

t1 |

t2 t |

П |

|||

|

|

|

|||||

где ε — относительная продолжительность включения; tП — время паузы,

можно определить коэффициент загрузки двигателя в зависимости от числа включений

|

|

(k 2 |

1)zt |

|

|

|

kЗ |

1 |

i |

1 |

, |

(4.17) |

|

3600 |

zt1 |

|||||

|

|

|

|

z – число включений в час.

2.5. Ленточные конвейеры Назначение и области применения

Наиболее высокопроизводительным типом машин непрерывного транспорта являются ленточные конвейеры /19/. В горнорудной промышленности ленточные конвейеры применяются в основном в составе роторных комплексов для транспортирования вскрышных пород или в качестве магистральных наклонных подъемников из карьеров и шахт.

Уровень конвейеризации горных предприятий непрерывно растет, а освоение новых крупных месторождений, несомненно, потребует широкого внедрения более мощных ленточных конвейеров и конвейерных линий большой протяженности.

Поточный карьерный транспорт по достигнутой технико-экономической эффективности и производительности труда во многих случаях превзошел другие виды карьерного транспорта. При росте производственной мощности горных предприятий и увеличении глубины разработок, а также создании мощного технологического оборудования непрерывного действия карьерный конвейерный транспорт во многих случаях уже сейчас является практически бесконкурентным.

Значительное число ленточных конвейеров относительно малой мощности используется на предприятиях по переработке полезного ископаемого; весьма протяженные конвейерные линии транспортируют сыпучие грузы к потребителям горного сырья.

Эффективность использования ленточных конвейеров в значительной степени определяется сроком службы лент и надежностью узлов конвейера в сложных условиях горнодобывающих предприятий. Повышение надежности и

качества конвейеров достигается применением высокопрочных и долговечных резинотросовых и резинотканевых лент, унифицированных приводных блоков и роликов.

Устройство механической части электропривода

Основными частями привода (приводной станции) ленточного конвейера служат один или два (реже три) приводных барабана и приводящие их во вращение приводные блоки, состоящие из электродвигателя, редуктора, соединительных муфт и тормоза.

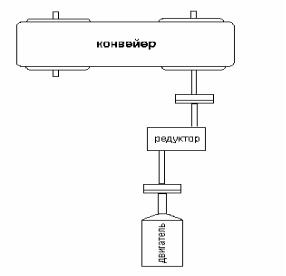

Привод конвейера может иметь один (рис. 2.28), два или три электродвигателя.

Рис. 2.28. Относительное расположение двигателя, редуктора и конвейера

Два двигателя устанавливают на один приводной вал при использовании типовых двигателей и редукторов меньшей мощности (вместо одного большого) и для более компактной планировки привода (рис. 2.29). Три двигателя применяют в двухбарабанном приводе ленточного конвейера. Созданы также объединенные приводы, у которых один двигатель через соответствующий передаточный механизм одновременно приводит в движение две (иногда, три) приводные звездочки конвейера.

Рис. 2.29. Двухдвигательный электропривод барабана

Существует несколько схем расположения барабанов и приводных блоков на одно- и двух барабанных приводах. Двигатель располагается перпендикулярно к оси конвейера или чаще (для уменьшения габаритов привода в ширину) параллельно оси конвейера.

На однобарабанных приводах устанавливается один приводной блок (рис.2.28), а иногда при требующейся большей мощности – два одинаковых блока с обеих сторон.

Выбор той или иной схемы привода определяется главным образом требуемой мощностью и обосновывается в каждом отдельном случае технико-экономическим расчетом.

Тормоз, являющийся составной частью привода ленточного конвейера, на наклонных конвейерах служит для удержания ленты от самопроизвольного движения вниз под действием веса лежащего на ней груза при выключении двигателя, а на горизонтальных – для уменьшения времени выбега. Электромагнитный тормоз автоматически включается при выключении двигателя и выключается при включении. Применяющийся в настоящее время колодочный тип тормоза в новых конструкциях ленточных конвейеров заменяется на имеющий некоторые преимущества дисковый тормоз.

Кроме того, на раме приводной станции монтируются отклоняющие ленту барабаны, устройства для очистки ленты и барабана, пусковая и сигнальная аппаратура.

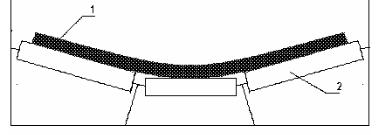

Вид конвейера представлен на рис. 2.30.

1- Рис. 2.30. Конвейер: лента, 2 – роликоопора

Требования к электроприводу

К электроприводу (ЭП) ленточных конвейеров, состоящему из электродвигателей и пусконаладочной аппаратуры, предъявляются два главных требования – плавность пуска и обеспечение заданного распределения нагрузки между двигателями (на многодвигательных приводах).

Известно, что стоимость конвейерной ленты составляет большую часть от стоимости конвейера. Следовательно, запуск конвейера независимо от загруженности ленты должен быть плавным с

ограниченным ускорением, чтобы предотвратить пробуксовку и часто возникающий при этом пожар ленты. Это особенно важно для пуска конвейеров большой протяжѐнности, у которых кроме опасности пробуксовки существует опасность возникновения колебательного переходного процесса в сбегающей ветви ленты, который зачастую приводит к обрыву ленты. Это связано с тем, что масса ленты, масса вращающихся частей роликов, барабанов и лежащего на ленте груза (после вынужденной остановки) составляет нередко несколько сотен тонн и при резком пуске величина динамических сил может в несколько раз превысить тяговую силу при установившемся движении. Отсюда можно сделать вывод, что необходима система электропривода с жѐстким ограничением ускорения при пуске.

Для того, чтобы при применяемых в расчетах запасах прочности избежать аварийного повреждения двигателей, поломки валов, барабанов, редукторов и разрыва ленты, наибольший пусковой момент не должен превышать номинальный на валу приводного барабана (барабанов) больше, чем в 1,3…1,5 раза.

Характерной чертой современного электропривода конвейерных установок является применение современных и дорогостоящих систем привода, обеспечивающих плавность пуска и требуемый диапазон регулирования. Уменьшение динамических натяжений повышает в этом случае безопасность эксплуатации ленты и срок еѐ службы. Работа конвейера с переменной скоростью обусловлена тем, что средняя фактическая производительность ленточных конвейеров по ряду эксплуатационных причин значительно меньше максимальной производительности, по которой рассчитываются параметры пропускной способности конвейера, лента движется не полностью загруженной, а, следовательно, с повышенной оборачиваемостью и, как следствие, с повышенным износом. Регулирование скорости конвейера позволяет снизить затраты на потребляемую энергию и более точно выполнить требования технологического процесса.

Система электропривода постоянного тока не нашла своего применения в силу специфических условий эксплуатации (влажность, запылѐнность, колебания температур).

В электроприводах, получивших преимущественное распространение, используют асинхронные двигатели (АД) трехфазного тока с короткозамкнутым и фазным роторами общепромышленного назначения. Для многоприводных конвейеров применяют двигатели с повышенным скольжением или двигатели с фазным ротором с дополнительными сопротивлениями в цепи ротора для увеличения скольжения, а для конвейеров тяжелого типа, а также при пульсирующем движении – двигатели с повышенным пусковым моментом.

На конвейерах особенно ответственного значения устанавливают резервный приводной механизм. При случайном выходе из строя одного из приводов конвейер переключается на резервный приводной механизм. Такое решение более экономично, чем дублирование всего конвейера.

Применение систем электропривода с асинхронными двигателями с фазным ротором также ограничивается условиями эксплуатации. Всѐ чаще для конвейеров большой протяженности, работающих в тяжелых условиях, применяется система электропривода с применением асинхронных двигателей с короткозамкнутым ротором. Для ограничения ускорения при пуске в них применяются устройства плавного пуска или преобразователи частоты.

Расчет мощности привода конвейера

Расчет мощности приводных станций конвейера можно разложить на два этапа:

-приближенный расчет мощности приводных станций;

-подробный тяговый расчет.

Приближенный расчет мощности приводных станций конвейера производится по методике, изложенной в /20/.

Общее сопротивление движению ленты на конвейере определяется по формуле (2.43).

W K Д  L

L  ((qГ qРВ qЛ )

((qГ qРВ qЛ )  wВ (qРН qЛ )

wВ (qРН qЛ )  wН ) qГ

wН ) qГ  H , (2.43)

H , (2.43)

где W – общее сопротивление движению ленты на конвейере, Н; KД = 1,1; L – длина конвейера, м;

q г – линейная сила тяжести транспортируемого груза,

Н/м,

q рв – линейная сила тяжести роликоопор верхней ветви, Н/м,

q рн – линейная сила тяжести роликоопор нижней ветви, Н/м,

q л – линейная сила тяжести ленты, Н/м,

wв = (0,18 - 0,6) – обобщенный коэффициент сопротивления рабочей ветви,

wн = (0,18-0,6) – обобщенный коэффициент сопротивления холостой ветви,

H – высота подъема груза, м.

Обобщенные коэффициенты сопротивления зависят от климатических условий, в которых установлен конвейер. Большие значения соответствуют работе конвейера в более суровых климатических условиях, в частности, зимой.

Мощность приводного барабана определяется по

формуле (2.44). |

|

|

|

|

|

N KЗ |

|

W v |

, |

(2.44) |

|

1000 |

|||||

|

|

|

|||

где KЗ = (1,05-1,2) – коэффициент запаса; v – скорость ленты, м/с;

= (0,8 – 0,9) – общий КПД механизмов привода.

Количество приводных станций зависит от допустимого натяжения ленты на различных участках трассы. Применение нескольких приводов позволяет снижать допустимое натяжение ленты на участке трассы. Наиболее распространенные способы расположения приводных станций изложены в /20/.

Общие соображения по этому вопросу заключаются в следующем:

-привод должен устанавливаться в конце рабочего участка;

-при наличии нескольких рабочих участков привод располагают в конце самого тяжелого участка;

-в случае работы конвейера на спуск груза в тормозном режиме электропривода приводная станция устанавливается в начале рабочего участка по ходу конвейера;

-при сложной конфигурации конвейерной трассы рассматривают несколько вариантов расположения приводной станции, выбирая вариант с минимальными значениями максимального натяжения тягового органа и среднего натяжения по замкнутому контуру.

Расчетное натяжение ленты набегающей на приводной барабан определяется по формуле (2.45).

SH1 |

K З |

W |

|

e |

, |

(2.45) |

|

|

|

||||||

e |

1 |

||||||

|

|

|

|

|

где KЗ =1,1 – коэффициент запаса,

μ – коэффициент трения ленты о поверхность барабана,

α – угол обхвата барабана.

Расчетный коэффициент запаса прочности ленты находится по формуле

K |

K0 |

, |

(2.46) |

KCT KT KP |

где К – коэффициент запаса прочности ленты, К0 –номинальный запас прочности,

KСТ – коэффициент прочности стыкового соединения концов резинотросовой ленты,

КТ – коэффициент конфигурации конвейера, Кр – коэффициент режима работы конвейера.

Необходимую прочность резинотросовой ленты определяют по формуле (2.47).

SPT |

SH 1 |

K |

, |

|

|

|

|

|

(2.47) |

|

|

|

|

|

|

|

|||||

B |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

где SРТ – необходимая прочность резинотросовой ленты, Н/мм; |

B |

– |

||||||||

ширина ленты, мм. |

|

|

|

|

|

|

|

|

|

|

Найденное значение должно быть меньше паспортной прочности |

||||||||||

конвейерной ленты и расчетное натяжение SH1/B |

меньше |

|||||||||

максимального допускаемого натяжение SРТД |

(Н/мм). |

|

|

|

|

|||||

По формуле (2.48) определим давление на поверхности |

||||||||||

приводного барабана |

|

|

|

|

|

|

|

|

|

|

pЛ |

|

360 S |

H 1 |

|

e 1 1 |

1 |

, |

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

|

1 |

|

B D |

e 1 1 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

(2.48)

где л – давление на поверхности головного приводного барабана, МПа.

Давление на поверхности барабана должно быть меньше допустимого давления на поверхность барабана pЛД .

Этим заканчивается обобщенный приближенный расчет.

Для подробного расчета всю трассу конвейера разделяют на отдельные участки, начиная от точки сбега ленты с приводного барабана (рис. 2.28).