3535

.pdf

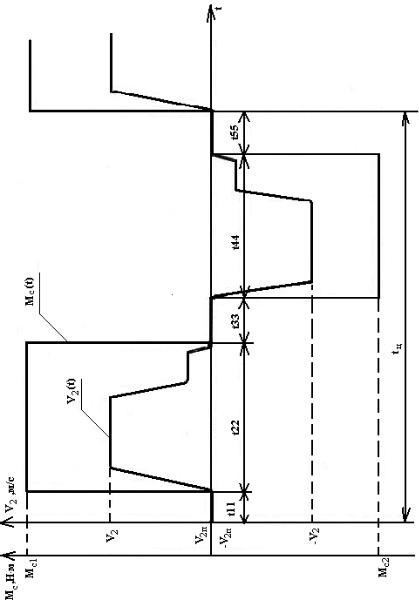

Рис. 2.6.

- ЭП должен обеспечить плавное регулирование скорости вниз от основной, диапазон регулирования

D=Vmax/Vmin;

-развиваемый момент двигателя должен обеспечить работу механизма с заданной интенсивностью;

-при заданном числе включений в час двигателя не должно быть перегрева его обмоток, из-за которого возможен длительный останов механизма;

-двигатель должен быть выбран в соответствии с условиями эксплуатации, то есть иметь соответствующую конструкцию, а его обмотки – термостойкую и противосыростную изоляцию;

-приводной двигатель должен обладать наименьшими маховыми массами, оказывающими существенное влияние на протекание переходных процессов при частых пусках привода;

-приводной двигатель должен соответствовать мощности механизма передвижения, обладать необходимой перегрузочной способностью;

-ЭП должен обеспечить формирование переходных процессов, имеющих минимальную длительность;

-конструктивно ЭП должен быть выполнен с учѐтом безопасности и удобства обслуживания.

Расчет предварительной мощности электропривода

Расчѐт мощности двигателя с учѐтом повторно– кратко-временного режима работы механизма производиться методом эквивалентной мощности

|

|

|

|

|

|

|

|

n |

2 ti , |

|

|

Pэкв= |

Pci |

(2.12) |

|||

|

i |

1 |

|

|

|

n

ti i 1

где Pci–значение статической мощности на i–том участке, Вт;

ti–длительность i–го участка, с.

Так как за время цикла происходит изменение скорости, то необходимо учитывать коэффициент ухудшения теплоотдачи /9/,

0 1 , (2.13)

ух.ср 2

где 0 –коэффициент ухудшения теплоотдачи при w=0.

Эквивалентная мощность для повторно- кратковремен-ного режима S3 вычисляется только за время работы привода, без учѐта пауз, так как они учитываются величиной относительной продолжительности включения

p .

|

t p |

(2.14) |

|

p |

tЦ |

||

|

|||

|

|

Расчетная мощность

Pp Pс.экв (a 1) |

p |

a , |

(2.15) |

|

|

||||

н |

||||

|

|

|

где a – коэффициент тепловых потерь, у асинхронных двигателей (АД) кранового исполнения a =0.4-1; для АД общепромышленного типа а=0.5-1.0; для двигателей постоянного тока независимого возбуждения (ДПТ НВ) а=1- 1.5;

|

н , |

Р - соответственно стандартное и |

расчетное |

||

значение относительной продолжительности включения. |

|||||

|

Расчѐтное значение мощности двигателя |

|

|||

|

|

PДрасч= Кз P |

p |

, |

(2.16) |

|

|

|

|

|

|

где |

Кз |

-коэффициент, учитывающий динамические |

|||

нагрузки двигателя, Кз=1,1 … 1.4. |

|

|

|||

|

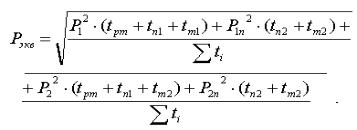

Мощность при движении тележки с полным грузом со |

||||

скоростью к

P1=Mc1 к , |

(2.17) |

с пониженной скоростью |

кп |

P1п=Mc1 кп . |

(2.18) |

Мощность при движении тележки с неполным грузом:

-со скоростью

- со скоростью

к |

|

|

P2 =Mc2 |

к , |

(2.19) |

кп |

|

|

P2п = Mc2 |

кп . |

(2.20) |

Суммарное время работы электродвигателя тележки мостового крана с учетом ухудшения теплоотдачи

ti |

ух.ср (t рт tт1 tт2 ) tп1 tп2 2 |

(2.21) |

(2.22)

(2.22)

Номинальную мощность двигателя принимаем, соблюдая условие Рн Р Д расч

По справочнику /16, табл. 19.4/ выбираем двигатель с мощностью, ближайшей к расчѐтной.

2.3. Электропривод механизма подъема

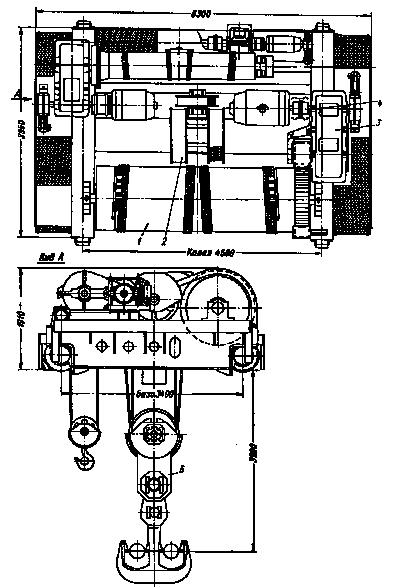

Основными узлами механизма главного подъѐма тележек кранов общего назначения (рис. 2.7) является:

установка бара -бана 1, горизонтальный цилиндрический редуктор 3, верхние

Рис. 2.7. Общий вид механизма подъема

балки 2 и подвеска крюка с нижними блоками 5. Вал электродвигателя соединѐн с входным валом редуктора зубчатой муфтой 4. Конец выходного вала, выполненный в виде шестерни, которая входит в зацепление с открытым зубчатым колесом, закреплѐнным на барабане. Механизм подъѐма оборудован тормозом закрытого типа.

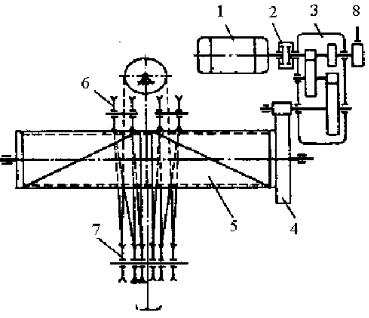

Принцип работы механизма главного подъѐма показан на рис. 2.8. Крутящий момент от электродвигателя 1 через зуб-

Рис. 2.8. Кинематическая схема механизма главного подъѐма

чатую муфту 2 , редуктор 3 и открытую зубчатую пару 4 передаѐтся канатному барабану 5. При вращении вала электродвигателя канат наматывается или спускается с барабана и этим самым, благодаря палиспасту с верхними блоками 6 и нижними блоками 7 ,

осуществляется подъѐм или опускание крюка механизма главного подъѐма.

На барабане нарезаны ручьи с правым и левым наклоном, в которые ложатся канаты по мере их наматывания на барабан при подъѐме груза. Применение правой и левой нарезки на одном барабане или же правой на одном, а левой на другом, если оба барабана находятся на одной геометрической оси, является обязательным условием. Благодаря такой конструкции подвеска с крюком и грузом в процессе подъѐма или опускания не передвигается вдоль оси барабана, занимая в

горизонтальном направлении всегда одно и то же положение. Поэтому на мостовых кранах всегда применяют сдвоенный полиспаст. Канат спускается с барабана, огибает поочерѐдно нижние 7 (подвижные) и верхние 6 (неподвижные) блоки. Подвижные блоки расположены в подвеске (обойме). Угол наклона каната в крайних его положениях на барабане и при самом верхнем уровне подвески не превышает 6 к вертикали, что обеспечивает нормальный сход канатов с блоков.

к вертикали, что обеспечивает нормальный сход канатов с блоков.

На промежуточном валу механизма между электродвигателем и редуктором на кранах среднего режима работы устанавливается колодочный электромагнитный тормоз с диаметром шкива 500 мм. Так как электродвигатели механизмов кранов лѐгкого режима работы имеют меньшую мощность, чем на кранах среднего

режима, то для них устанавливается тормоз с диаметром шкива 300 мм.

На механизме подъема предусмотрена установка ограничителей хода /5/, которые воздействуют на схему управления. Конечные выключатели механизма подъема ограничивают ход грузозахватывающего механизма вверх. Крановый механизм снабжен тормозами закрытого типа. В схеме управления предусматривают максимальную защиту, отключающую двигатель при перегрузках и коротких замыканиях. Нулевая защита исключает самозапуск двигателя при подаче напряжения после перерыва в энергоснабжении.

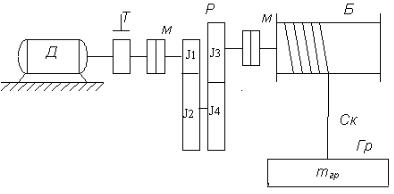

Кинематическая схема механизма подъема

На рис. 2.9 изображена кинематическая схема механизма

Рис. 2.9. Кинематическая схема механизма подъема

подъема, на которой обозначены: Д – двигатель, Т – тормозной шкив, Б – барабан механизма подъема, Гр – перемещаемый груз, М – соединительные муфты. Так как двигатели обычно имеют угловую скорость большую, чем скорость барабана, то движение к рабочим органам механизмов крана передается через редуктор – Р.

Требования к электроприводу

Для получения равномерно ускоренного (замедленного) движения механизма с постоянным моментом инерции и постоянным статическим моментом момент двигателя должен оставаться постоянным и не зависеть от скорости. Привод должен обеспечивать необходимую точность позиционирования и необходимый для этого диапазон

регулирования скорости, не иметь колебательности, перерегулирования и обладать большой перегрузочной способностью. Режим работы электропривода – повторно-кратковременный, с частыми пусками и реверсами /15/.

Нагрузочная диаграмма и тахограмма технологического режима работы привода подъема

Для построения нагрузочной диаграммы механизма подъема необходимо исследовать параметры технологического цикла рабочей машины. Схематическое изображение технологического цикла мостового крана было приведено на рис. 2.2. Из технологического цикла мостового крана следует, что двигатель привода подъема включается в первой, четвертой, пятой и восьмой операциях.

Для кранов лѐгкого режима работы скорость подъѐма груза на главном крюке значительно ниже, чем для кранов среднего режима (табл. 2.2).

Таблица 2.2 Скорости подъѐма на главном крюке (ток

переменный)

Грузоподъѐмн |

Скорость подъѐма |

Скорость подъѐма для кранов |

ость в т. |

для кранов |

лѐгкого режима работы |

|

среднего режима |

в м/мин |

|

работы |

|

|

в м/мин |

|

|

|

|

1 |

2 |

3 |

5 |

4,5 |

1,25 |

100 |

4,5 |

1,0 |

125 |

3,0 |

0,8 |

150 |

2,2 |

0,65 |

200 |

1,7 |

0,5 |

250 |

1,5 |

0,4 |

|

|

|

Схематичное изображение мостового крана приведено на рис. 2.4.

Определим длительности операций, осуществляемых механизмом за цикл перемещения:

1) Время подъема и опускания груза tпод = tопуск;

|

tпод = tопуск = S1/V1, |

(2.23) |

где S1 = 12,5 м; V1 = 0,267 м/с , |

|

|

|

tпод = 12,5/0,267 = 46,875 с. |

|

|

2) Время перемещения мостового крана |

|

|

tперем кр = S3/V3, |

(2.24) |

где |

S3 = 85 м, V3= 2,083 м/с, |

|

|

tперем кр = 85/2,083 = 41,806 с. |

|

|

3) Время перемещения тележки мостового крана |

|

|

За время пуска и торможения тележка проходит расстояние |

|

|

Sп = aдоп tп2/2; |

(2.25) |

где |

адоп – максимально допустимое ускорение подъема; |

|

|

адоп = 0,3 м/с2 для грузов с хрупкими предметами со сцепным |

|

весом 25 %; |

|

|

|

tп = V2/адоп, |

(2.26) |

где |

V2=0,667 м/с, |

|