3535

.pdf-консольно-фрезерные;

-продольно-фрезерные;

-широкоуниверсальные инструментальные.

Ввертикально-фрезерных станках с крестовым столом стол перемещается в продольном (ось X) и поперечном (ось Y) горизонтальном направлениях, а фрезерная бабка - в вертикальном направлении (ось Z).

Вконсольно-фрезерных станках стол перемещается по трем координатным осям (X, Y и Z), а бабка неподвижна.

Впродольно-фрезерных станках с подвижной поперечиной стол перемещается по оси X, шпиндельная бабка - по оси Y, а поперечина - по оси Z. В продольнофрезерных станках с неподвижной поперечиной стол перемещается по оси X, а шпиндельная бабка - по осям Y и Z.

Вширокоуниверсальных инструментальных фрезерных станках стол перемещается по осям X и Y, а шпиндельная бабка - по оси Z.

Фрезерные станки в основном оснащают прямоугольными и контурными УЧПУ.

При прямоугольном управлении (условное обозначение в моделях русских станков - Ф2) стол станка совершает движение в направлении, параллельном одной из координатных осей, что делает не возможной обработку сложных поверхностей. Станки с прямоугольным управлением применяют для фрезерования плоскостей и скосов, уступов, пазов, разновысоких бобышек и других аналогичных поверхностей.

При контурном управлении (условное обозначение в модели станка - Ф3 и Ф4) траектория перемещения стола более сложная. Станки с контурным управлением используют для фрезерования различных кулачков, штампов, пресс-форм и других аналогичных поверхностей. Число управляемых координат, как правило, равно трем, а в некоторых случаях - четырем и пяти. При контурном

управлении движение формообразования производится не менее чем по двум координатным осям одновременно.

В отдельных случаях на фрезерных станках при обработке заготовок простой формы в условиях средне- и крупносерийного производства также применяют системы ЧПУ.

Во фрезерных станках с ЧПУ в качестве привода главного движения используют асинхронные электродвигатели (в этих случаях имеется коробка скоростей) или электродвигатели постоянного тока.

На небольших фрезерных станках с прямоугольным ЧПУ применяют один приводной электродвигатель постоянного тока и коробку передач с автоматически переключаемыми электромагнитными муфтами, а на тяжелых станках с контурным управлением каждое управляемое координатное перемещение осуществляется от автономного электропривода постоянного тока.

Приводы движения подач фрезерных станков с ЧПУ имеют короткие кинематические цепи, передающие движение от двигателя непосредственно исполнительному органу.

Ниже более подробно рассмотрены продольно-фрезер- ные станки.

Продольно-фрезерные станки

Продольно-фрезерные станки (ПФС) широко используются в разных отраслях машиностроения при обработке большого количества деталей, отличающихся конструктивно-технологическими параметрами.

На продольно-фрезерных станках отрезают заготовки, фрезеруют плоские и криволинейные поверхности, вырезают пазы и уступы. Различают фрезерные станки с прерывистым циклом обработки (простые и универсальные), предусматривающие вспомогательный обратный ход или выключение подачи для снятия или закрепления заготовок и

станки с непрерывным циклом (конвейерного типа), на которых заготовки снимают и закрепляют во время рабочего хода.

На эффективность обработки детали на продольнофрезерных станках, кроме форсирования режимов резания, влияет сокращение вспомогательного времени на управление станком, закрепление заготовки, смену и настройку инструмента. Высокопроизводительное фрезерование сопровождается значительными силами резания, резко колеблющимися по величине, поэтому следует уделять особое внимание жесткости технологической системы.

Вкачестве примера приведены технические характеристики отечественного продольно-фрезерного 3-х шпиндельного станка модели «6Г608» производства Горьковского станкостроительного завода:

- напряжение цеховой сети – 380 В; - питание двигателей постоянного тока: - якоря – 220 В, - возбуждение – 220 В;

- установленная мощность станка – 59 кВт.

Встанке реализовано двенадцать электроприводов. В трех из них использованы электродвигатели постоянного тока c обмоткой независимого возбуждения:

- электропривод перемещений стола; - электропривод перемещений горизонтальных

шпиндельных бабок; - электропривод перемещений вертикальной

шпиндельной бабки.

Все остальные приводы станка выполнены от асинхронных электродвигателей с короткозамкнутым ротором:

- три электропривода вращения шпинделей; - электропривод гидронасоса; - электропривод перемещения траверсы;

- электропривод насоса смазки стола;

-электронасос охлаждения;

-два электропривода механизмов уборки стружки. Продольно-фрезерный станок модели «6Г608»

оснащен двумя горизонтальными (левой и правой) и одной вертикальной шпиндельными бабками. Станки такого типа предназначены для обработки крупных деталей. Шпиндельные бабки с фрезами располагают на траверсе и стойках, а изделие на столе. Продольная подача обеспечивается столом, а поперечная и вертикальная – шпиндельной бабкой. Вспомогательные приводы на продольно-фрезерных станках перемещают траверсу, закрепляют шпиндельные бабки, подают смазку и охлаждающую жидкость.

В ходе обработки детали на станке она либо зажимается в тиски, либо прикручивается непосредственно к станине стола. Затем с помощью подач стола и шпиндельных бабок деталь подводится к вращающимся фрезам. Используются фрезы следующих типов: цилиндрические, дисковые, концевые, торцевые, сверлопазовые, угловые, Т-образные и др.

Механизмы перемещения стола и шпиндельных бабок имеют бесступенчатое регулирование, осуществляемое от индивидуальных электродвигателей постоянного тока. Питание для всех трех электродвигателей подается с тиристорных преобразователей. Изменение величины подачи стола осуществляется плавным изменением напряжения на якоре электродвигателя постоянного тока в системе тиристорный преобразователь-двигатель постоянного тока (ТП-Д).

На станке возможна работа в двух режимах: универсальном /работа/ и наладочном /наладка/.

На валу электродвигателей подач установлены тахогенераторы, которые служат для обратной связи по скорости.

Электроприводы имеют тепловую защиту, осуществляемую тепловым реле; токоограничение,

настроенное на 1,5–кратный ток электродвигателя привода стола; защиту от перенапряжений посредством реле напряжения.

Кинематика электропривода подачи стола

Электропривод подачи обеспечивает подвод закрепленной на столе заготовки к вращающимся фрезам.

Рис. 1.12. Кинематическая схема электропривода подачи стола продольно – фрезерного станка:

1 – электродвигатель постоянного тока, 2 – редуктор, 3 – передача рейка – шестерня, 4 – стол.

Техническая характеристика привода продольной подачи

Наибольшая величина продольного

перемещения стола, мм |

2500 |

Ширина стола, мм |

630 |

Длина стола, мм |

2500 |

Масса стола, кг |

2000 |

Наибольшая масса обрабатываемой |

|

заготовки, кг |

4000 |

Максимальная скорость быстрых |

|

продольных перемещений, мм/мин |

|

4500 |

|

Минимальная скорость продольной |

|

рабочей подачи, мм/мин |

10 |

Максимальная скорость продольной |

|

рабочей подачи, мм/мин |

|

3000 |

|

Минимальная скорость подач |

|

шпиндельных бабок, мм/мин |

10 |

Максимальная скорость подач |

|

шпиндельных бабок, мм/мин |

|

750 |

|

Масса станка, кг |

|

17000 |

|

Технологический процесс фрезерования

Фрезерование является одним из наиболее распространѐнных и высокопроизводительных способов механической обработки резанием. Обработка производится многолезвийным инструментом - фрезой.

Особенностью процесса резания при фрезеровании является то, что зубья фрезы не находятся в контакте с

обрабатываемой поверхностью всѐ время. Каждое лезвие фрезы последовательно вступает в процесс резания, изменяя толщину срезаемого слоя от наибольшей к наименьшей, или наоборот. Одновременно в процессе резания могут находиться несколько режущих кромок. Это вызывает ударные нагрузки, неравномерность протекания процесса, вибрации и повышенный износ инструмента, повышенные нагрузки на станок.

Фрезы различают по /11/:

-форме – дисковые, цилиндрические, конические;

-конструкции – цельные, составные, сборные и насадные, хвостовые;

-применяемому материалу режущей кромки - быстрорежущие и твердосплавные;

-расположению лезвий – периферийные, торцевые и периферийно-торцевые;

-направлению вращения – праворежущие и леворежущие;

-форме режущей кромки – профильные (фасонные и обкаточные), прямозубые, косозубые, с винтовым зубом;

-форме задней поверхности зуба – затылованные и незатылованные,

-назначению – концевые, угловые, прорезные, шпоночные, фасонные, резьбовые, модульные и др.

Процесс обработки заготовки на станке состоит из двух технологических циклов: черновой и чистовой обработок /11/. При черновой обработке срезается слой металла толщиной 2-20 мм. При чистовой обработке обеспечивается нужный показатель шероховатости обрабатываемой поверхности при срезании слоя металла толщиной 0,1-2 мм.

Рассмотрим фрезерование цилиндрической фрезой из быстрорежущей стали с крупным зубом. Диаметр фрезы примем D=100 мм, длина фрезы L=100 мм, число зубьев фрезы z=12, ширина фрезерования В=50 мм /5/.

Обрабатываемый материал заготовки – сталь конструкционная углеродистая с пределом прочности в =

750 МПа.

Внешний вид заготовки приведен на рис. 1.3.

Рис. 1.13. Внешний вид заготовки

Подачи при черновом фрезеровании цилиндрическими фрезами из быстрорежущей стали, если мощность фрезерной головки ниже 10 кВт, следует брать из диапазона Sz=0.05-0.1 мм в зависимости от жесткости системы заготовка – приспособление /4/. Примем глубину резания t=20 мм и скорость подачи стола на один зуб Sz=0.1 мм.

Скорость резания – окружная скорость фрезы, м/мин,

V |

C |

v |

Dq |

K |

v |

|

, |

(1.73) |

|

|

|

|

|||||

Tm t x |

sy |

Bz |

|

zn |

||||

|

|

|

|

|||||

|

|

|

z |

|

|

|

|

|

где Сv – коэффициент, зависящий от вида обработки (черновая или чистовая), обрабатываемого материала, вида и охлаждения фрезы, Сv =35,0; D – диаметр фрезы, мм;

t – глубина резания, определяемая толщиной снимаемого слоя металла за один ход, мм;

z – число зубьев фрезы;

T – стойкость фрезы, равная 180 минут при обработке стали цилиндрическими фрезами из быстрорежущей стали;

Sz – подача на зуб фрезы, мм; В – ширина фрезерования, мм;

Kv=1 – поправочный коэффициент на скорость резания;

y, m, q, n, z, x – показатели степени, принимаемые по справочникам режимов резания /4/.

Число оборотов фрезы при черновом фрезеровании, об/мин,

n |

1000 V |

. |

(1.74) |

|||

|

|

|

|

|||

|

π D |

|||||

|

|

|

|

|||

Подача на один оборот фрезы при черновом |

||||||

фрезеровании, мм, |

|

|

|

|

|

|

s0 sz |

z . |

|

(1.75) |

|||

Минутная подача |

при черновом |

фрезеровании, |

||||

мм/мин, |

|

|

|

|

|

|

|

sm |

s0 n . |

|

(1.76) |

||

Расчет сил резания

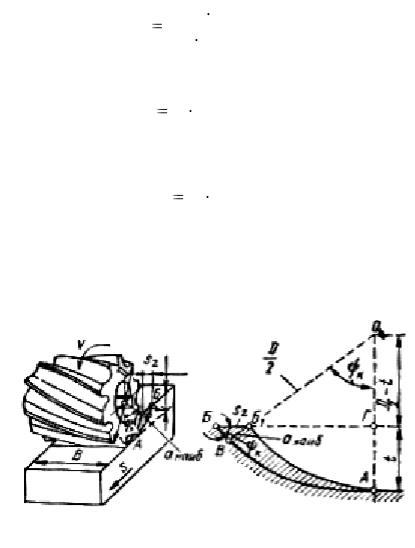

Определим окружную силу резания при черновом фрезеровании /11/. Угол контакта находится из треугольника ГОБ1 в соответствии с рис. 1.14

Рис. 1.14. Фрезерование плоскости

|

|

|

D |

t |

|

|

|

|

|||

|

|

|

|

|

|

|

2 t , |

|

|||

|

|

|

2 |

|

|

(1.77) |

|||||

|

cos |

|

|

|

1 |

|

|||||

|

k |

|

D |

|

|

D |

|

|

|||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

||

|

Максимальная толщина срезаемого слоя металла |

||||||||||

равна, мм, |

|

|

|

|

|

|

|

|

|

|

|

|

aнаиб |

sz sin |

k , |

|

|

|

(1.78) |

||||

|

Для обработки |

стали |

|

с |

пределом |

прочности |

|||||

B |

750МПа по значению |

aнаиб |

|

находится |

значение |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

удельной силы р /3, табл.1/.

Площадь среднего поперечного сечения срезаемого слоя металла, мм2 ,

Scp |

B t sz |

z |

. |

(1.79) |

D |

|

|||

|

|

|

|

Суммарная окружная сила FОК и радиальная сила резания FР имеют равнодействующую F, которую можно разложить на две составляющие (рис. 1.15) – горизонтальную FГ, направленную вдоль поперечной подачи и определяющую мощность, потребляемую приводом подачи и вертикальную FВ, направленную вдоль вертикальной оси, стремящуюся оттолкнуть фрезу от заготовки /11/.