2760.Практикум по теории механизмов и механике систем машин

..pdfПРАКТИЧЕСКОЕ ЗАНЯТИЕ 7. ПРОФИЛИРОВАНИЕ ЭВОЛЬВЕНТНОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ С УЧЕТОМ КОРРЕКЦИИ

Цель работы

Изучить образование эвольвентного профиля зуба, основные параметры зубчатого колеса, явление подрезания и методы его устранения, построение эвольвентного неравносмещенного зубчатого зацепления.

7.1. Краткие теоретические сведения

Зубчатые механизмы служат для передачи непрерывного вращательного движения и крутящих моментов, а также для изменения скорости вращения. Зубчатые передачи осуществляют передачу вращательного движения между валами с любым заданным отношением угловых скоростей: как с постоянным, так и с переменным.

В современном машиностроении наибольшее распространение получили зубчатые колеса, профили которых очерчены по эвольвенте круга. Такие зубчатые колеса называются эвольвентными.

Широкое распространение эвольвентных зубчатых колес объясняется их преимуществами перед колесами иных профилей.

Методом обкатки, пользуясь стандартным инструментом, можно получить колеса, нарезанные со смещением режущего инструмента и без него. Это является одним из важных преимуществ изготовления эвольвентных зубчатых колес.

Колеса, изготовленные без смещения режущего инструмента, могут работать с любым эвольвентным колесом, также изготовленным без смещения инструмента, того же модуля, независимо от его числа зубьев. Поэтому эвольвентные колеса широко применяются в сменных передачах.

Зубчатая передача должна обеспечивать плавную и безударную работу с минимальным износом зубьев колес. Для этого необходимо, чтобы зубья колес были неподрезанными и незаостренными, передача свободной от заклинивания; коэффициент перекрытия εα ≥ 1,0; передача обеспечивала определенное удельное скольжение ν, оценивающее интенсивность износа зубьев.

Коэффициенты εα и ν называются качественными показателями передачи. Они определяются геометрическими параметрами передачи, которые, в свою очередь, зависят от коэффициентов смещений X1 и X2. Следовательно, варьируя коэффициенты смещений, можно влиять на качественные показатели передачи.

171

7.2. Эвольвента и ее свойства

Эвольвентной окружностью называется кривая, описываемая какойлибо точкой прямой, катящейся без скольжения по этой окружности. Катящаяся прямая называется производящей прямой, а окружность, по которой она обкатывается, – эволютой, или основной окружностью.

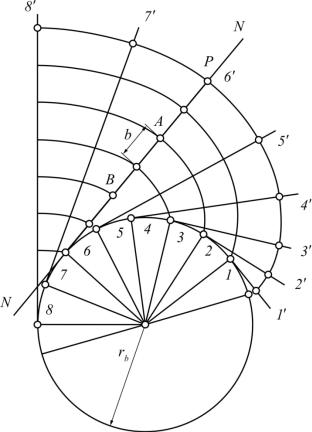

Пусть дана основная окружность радиусом rb и некоторая точка Р вне ее. Необходимо построить эвольвенту, проходящую через эту точку (рис. 7.1). Через точку Р проводим касательную к основной окружности, и расстояние между точкой Р и точкой касания делим на несколько равных частей (например шесть). Длину малого отрезка, получившегося в результате деления, обозначим через b. Затем вправо от точки касания по основной окружности откладываем 6 дуг длиной b. Полученные таким путем точки нумеруем по порядку (последнюю точку обозначим Р, а точку касания – 6). Через промежуточные точки по окружности (1, 2, 3, 4 и 5) проводим касательные, на каждой из которых откладываем столько отрезков b, сколько обозначает цифра точки касания данной касательной на основной окружности.

Рис. 7.1. Образование эвольвентного профиля зуба

172

Точки 1', 2', 3', 4' и т.д., а также нулевую точку и точку Р соединяем плавной кривой. Последняя и будет искомой эвольвентой. Если требуется продлить эвольвенту дальше за точку Р, то нужно уже влево от точки 6 сделать седьмую, восьмую и т.д. засечки, провести еще ряд касательных и отложить на них соответствующее число отрезков b. Таким путем можно получить эвольвенту различной длины. Однако для получения профиля зуба берется определенный ограниченный участок эвольвенты.

Эвольвенты, описываемые различными точками А, В и Р производящей прямой NN, эквидистантны. Самапроизводящая прямая в каждом положении является нормалью к эвольвенте. Таким образом, нормаль к эвольвенте в любой ее точке – это одновременно касательная к основной окружности. Основная окружность является геометрическим местом центров кривизны эвольвенты, описываемой какой-либо точкой производящей прямой. На рис. 7.1 точки 1, 2, 3 и т.д. – это центры кривизны эвольвенты, а отрезки 1–1', 2–2' и т.д. – радиусы ее кривизны.

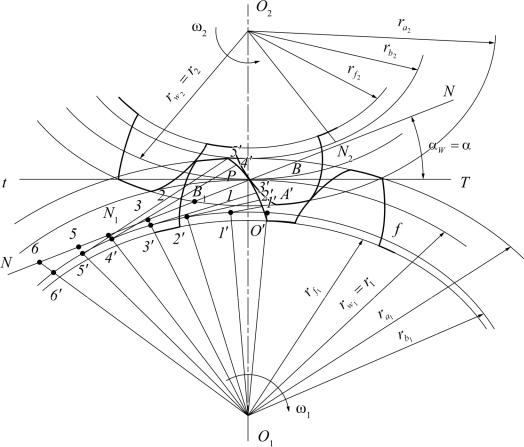

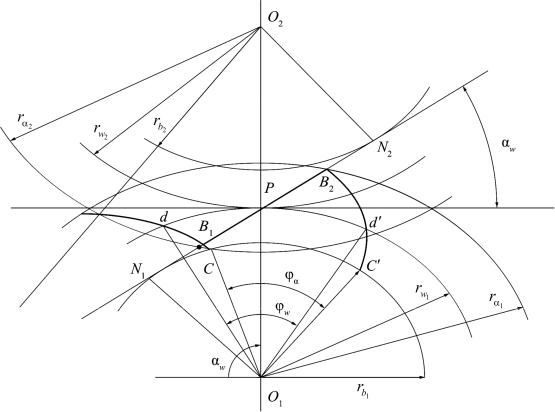

7.3. Линия зацепления, угол зацепления

Пусть эвольвенты I и II (рис. 7.2) есть соприкасающиеся в точке Р профили зубьев двух находящихся в зацеплении колес, а точки O1 и O2 – центры вращения этих колес. Для образования этих профилей служили основные окружности, описанные из центров O1 и O2 радиусами rb1 и rb2.

Проведем через точку Р общую нормаль NN к соприкасающимся профилям. Эта нормаль одновременно будет являться и общей касательной к данным основным окружностям rb1 и rb2.

Геометрическое место точек касания профилей двух зубьев на неподвижной плоскости называется линией зацепления профилей.

При эвольвентных профилях линия зацепления представляет собой участок N1N2 = g прямой, являющейся общей нормалью к профилям в любой точке ихкасанияивтожевремяобщейкасательнойкосновнымокружностям.

Так как при работе колес общая нормаль NN сохраняет постоянное положение на плоскости, то полюс зацепления, т.е. точка Р пересечения этой нормали с линией центров, также не меняет своего положения. Следовательно, зубчатые колеса с профилями зубьев, очерченными по эвольвенте круга, удовлетворяют условию передачи вращательного движения с постоянным отношением угловых скоростей.

На рис. 7.2 кроме основных окружностей проведены также и начальные окружности, их радиусы обозначены rw1 и rw2. Проведем через точку Р

общую касательную α к начальным окружностям и обозначим угол αw между прямыми NN и ТТ. Тогда положение линии зацепления будет вполне определено положением точки Р и величиной угла αw.

173

Рис. 7.2. Зацепление эвольвентных цилиндрических зубчатых колес без смещения режущего инструмента

Угол αw называют углом зацепления. В качестве стандартного угла зацепления принят угол α = 20°.

Зубчатые колеса, нарезанные без смещения режущего инструмента, называются нулевыми. У нулевых зубчатых колес радиусы делительных и начальных окружностей совпадают:

rw1= r1, rw2 = r2,

а также угол зацепления равен углу профиля

αw = α.

Соединив центры колес O1 и O2 с соответствующими точками N1N2, получим два прямоугольных треугольника: O1PN1 и O2PN2, у которых углы при вершинах O1 и O2 равны α. Из этих треугольников имеем

rb1 = r1cosα; rb2 = r2cosα.

174

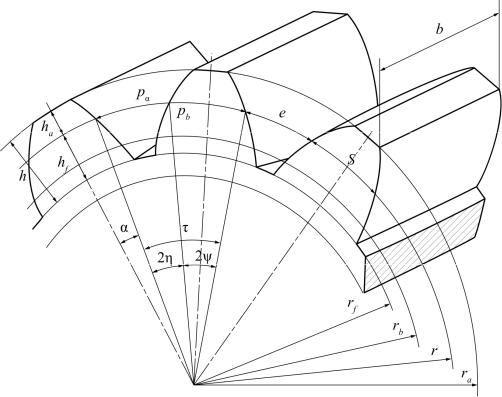

7.4. Основные размеры нормальных зубчатых колес

Все зубья одного колеса имеют одинаковые размеры. Окружность, ограничивающая зубья в их выступающей части, называется окружностью вершин зубьев зубчатого колеса.

Окружность, ограничивающая глубину впадины между зубьями, называется окружностью впадин зубчатого колеса.

Окружность, для которой модуль есть величина стандартная, называется делительной окружностью.

Расстояние между делительной окружностью и окружностью вершин зубьев зубчатого колеса, измеряемое по радиусу, называется высотой головки зуба. Расстояние между делительной окружностью и окружностью впадин, измеряемое по радиусу, – высота ножки зуба. Следовательно, делительная окружность делит зуб на головку и ножку.

Обозначим через ra радиус окружности вершин; rf – радиус окружности впадин; ha – высоту головки зуба; hf – высоту ножки зуба. Получим следующие соотношения:

ra = r + ha, rf = r – hf,

где r – радиус делительной окружности (рис. 7.3).

Рис. 7.3. Основные параметры зубчатого колеса

175

Высота зуба

h = hf + ha .

Расстояние между одноименными точками двух соседних зубьев, измеряемое по делительной окружности, называется шагом зацепления и обозначается через рb . По дуге делительной окружности измеряются также толщина

зуба S и ширина впадины е. На рис. 7.3 показаны также рb – шаг по основной окружности (причем очевидно, что рb = рα cosα ); τ – угловой шаг; 2ψ – угловая толщина зуба; 2η – угловая ширина впадины; b – ширина венца зуба, которая определяется из расчета на прочность и на сопротивление износу.

Примечание: начальная окружность появляется только в зацеплении, поэтому на рис. 7.3 ее нет.

Обозначим число зубьев колеса через z. Тогда полная длина делительной окружности колеса

рb z = 2πr ,

откуда

r = рb z . 2π

Отношение шага зацепления рb к числу π называется модулем зацепления и обозначается через m:

m = pπb .

Модуль m, как и шаг рb , измеряется в миллиметрах. Значения модулей

регламентированы СТ СЭВ 310-76, поэтому модули, полученные при расчете зацепления на прочность, должны быть округлены до стандартных значений.

Радиус делительной окружности может быть выражен как

|

r = |

mz |

|

, |

||

|

|

|

|

|||

|

2 |

|

|

|

||

а диаметр как |

|

|

|

|

|

|

|

d = mz, |

|||||

отсюда |

m = |

d |

. |

|

||

|

|

|||||

|

|

|

z |

|

||

176

Поэтому делительную окружность называют окружностью стандартного модуля, а модуль m – диаметральным шагом.

Остальные размеры колеса удобно выражать через m. Для зубчатых колес, которые нарезаются без смещения режущего инструмента, имеют место следующие соотношения:

ha = ha*m; hf = (ha* + c* )m; h = hf + ha = (2ha* + c* )m,

где ha* – коэффициент высоты головки зуба, для нормальных колес ha* = 1, для колес с укороченным зубом ha* = 0,8. Коэффициент радиального зазора

принимается в пределах с* = 0,2…0,3. Преднамеренное отступление от приведенных соотношений называется исправлением (корригированием) зубчатых колес.

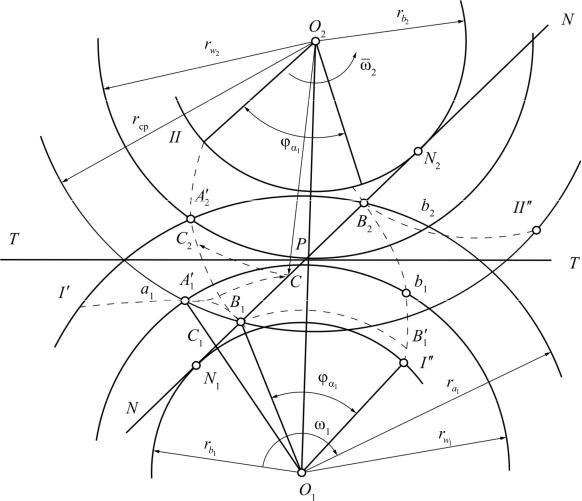

7.5. Сопряженные точки, рабочие участки

Точки профилей, приходящие в соприкосновение в процессе работы колес, называются сопряженными точками. Соприкосновение профилей І и II происходит на линии зацепления.

Все точки профиля І при вращении колес двигаются по окружности вокруг центра O1, а все точки профиля II – по окружностям вокруг центра O2. Поэтому для нахождения точки С2 на профиле ІІ (рис. 7.4), сопряженной с точкой С1 на профиле І, необходимо из центра O1 радиусом O1С1 провести дугу окружности до пересечения ее с линией зацепления (точка С), затем из центра O2 радиусом, равным O2С, провести дугу окружности до пересечения с профилем ІІ. Точки С1 и С2 контактируют на линии зацепления в точке С. Следовательно, точки С1 и С2 являются сопряженными точками. Пользуясь методом определения сопряженных точек, можно найти границы рабочих участков профилей зубьев.

Наиболее удаленными от центра колес точками (см. рис. 7.4) профи-

|

, |

|

, |

|

′′ |

|

A′′, |

|

лей |

|

принимающих участие в зацеплении |

|

будут точки |

А1 |

и |

2 |

которые |

лежат на окружности вершин зубьев, поэтому, проведя окружности вершин до пересечения с линией зацепления N1N2 , отметим точки пересечения В1 и В2. Участок В1В2 (см. рис. 7.4) называется активной линией зацепления, т.е. правее точки В2 и левее точки В1 зацепление не происходит. Активной частью линии зацепления называется отрезок теоретической линии зацепления, заключенный между точками пересечения ее окружности выступов колес.

177

Рис. 7.4. Определение сопряженных точек и рабочих участков зуба

Границей рабочего участка профиля І будет точка В1, которая встретит-

ся в точке В1 линии зацепления с точкой B′′. Для ее нахождения делаем из

1

центра O1 радиусом O1В1 засечку на профиле І. Ни одна из точек профиля І,

лежащих ближе полученной точки |

B′ |

к центру |

O , |

не будет участвовать |

||

1 |

1 |

|||||

. |

, |

|

B′B′ |

|

|

|

в зацеплении |

Таким образом участок |

1 2 |

профиля І является его рабочим |

|||

участком. Те участки профилей зубьев, которые участвуют в зацеплении, называются рабочими участками профилей. Аналогичным путем находим на профиле II точку В, ограничивающую его рабочую часть от нерабочей.

7.6. Дуга зацепления, коэффициент перекрытия

При указанных на рис. 7.4 направлениях вращения колес зацепление рассматриваемой пары зубьев начинается в точке В1 и оканчивается в точке В2. Положения профилей зубьев показаны в момент начала и конца зацепления. Кривые І' и ІІ' изображают положения профилей І и ІІ в момент начала зацепления, когда они касаются в точке В1 линии зацепления,

178

а кривые І'' и II'' – положения этих профилей в момент окончания зацепления, когда они касаются в точке В2 на линии зацепления. Отметим на кривой І точку d1, лежащую на начальной окружности l-го колеса, а на кривой I' точку a2 , лежащую на начальной окружности 2-го колеса. При вращении

колес каждая из этих точек будет перемещаться по начальной окружности так, что к концу зацепления точка О придет в положение b1 , а точка a2 –

в положение b2 . Таким образом, за время зацепления данной пары профи-

лей точка а1 пройдет путь, равный дуге а1b1, а точка а2 – путь, равный дуге а2b2. Так как при работе колес начальные окружности перекатываются друг по другу без скольжения, то

а1b1 = а2b2.

Путь, проходимый точкой зуба по начальной окружности за время зацепления одной пары зубьев, называется дугой зацепления (см. рис. 7.4).

Для непрерывной безударной работы зубчатых колес необходимо, чтобы длина дуги зацепления была больше величины шага зацепления. Отношение длины дуги зацепления к шагу зацепления по начальной окружности, показывающее, какое число пары зубьев в среднем находится одновременно в зацеплении, называется коэффициентом перекрытия εα .

εα = dd′ . pb

В соответствии с ГОСТ 16530-70 коэффициент перекрытия определяется как отношение угла перекрытия к угловому шагу:

εα = ϕτα ,

где ϕα – угол поворота зубчатого колеса от положения входа зуба в зацеп-

ление до выхода его из зацепления (угол перекрытия); τ – угловой шаг

(τ = 2π/z).

Коэффициент перекрытия характеризует плавность работы данной пары зубчатых колес. Очевидно, что для плавности передачи необходимо иметь εα ≥ 1.

Дуга по основной окружности, которая стягивает угол ϕα по свойству эвольвенты, равна длине активной линии зацепления:

B1B2 = gα , т.е. ϕα = εα . rb

179

Рис. 7.5. Определение коэффициента перекрытия

Тогда

εα = |

|

B1B2 |

; |

|

π m cosα |

||||

|

|

|||

pb – шаг по основной окружности; |

pb = pw cosαw = pα cosα = πmcos 20° . |

|||

Для колес с внешним зацеплением коэффициент перекрытия находится в пределах 1,000–1,982.

7.7. Удельное скольжение эвольвентных профилей

Одним из факторов, определяющих долговечность работы зубчатых колес, является поверхностный износ зубьев, обусловленный взаимным скольжением поверхностей одних зубьев относительно других в процессе зацепления.

Условия износа в разных точках сопряженных профилей неодинаковы. Для качественной оценки этих условий вводится понятие коэффициента удельного скольжения ν профилей в процессе зацепления для произвольной точки каждого из сопряженных профилей.

180