2760.Практикум по теории механизмов и механике систем машин

..pdf

Задание 4. Гидромотор

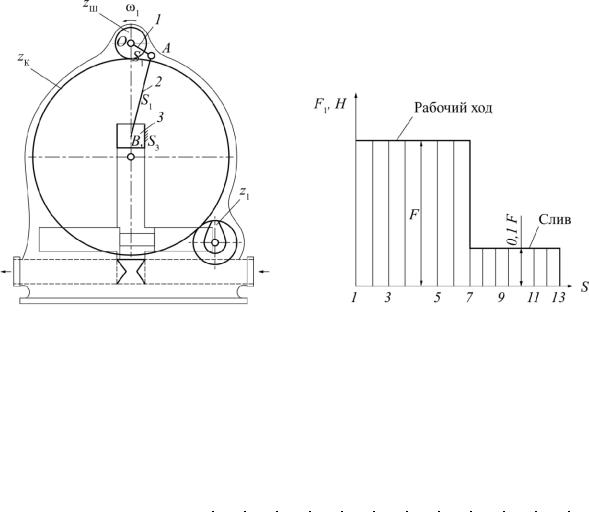

Кинематическая схема. Гидромотор состоит из кривошипно-ползун- ного механизма 1, 2, 3. Распределительный золотник выполнен в виде толкателя кулачкового механизма. Кулачок получает вращение от главного вала 1 через зубчатую передачу zш, zк, z1.

Параметр |

Обозначение |

|

|

|

|

|

Вариант |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zш |

11 |

12 |

13 |

14 |

15 |

14 |

15 |

14 |

13 |

12 |

13 |

14 |

|

Зубчатая передача |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zк |

24 |

13 |

27 |

29 |

32 |

30 |

32 |

25 |

27 |

25 |

28 |

30 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m, мм |

3 |

4 |

5 |

3 |

4 |

5 |

3 |

4 |

5 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

201

Задание 5. Гидроцилиндр

Кинематическая схема. Гидромотор состоит из кривошипно-ползун- ного механизма 1, 2, 3. Распределительный золотник выполнен в виде толкателя кулачкового механизма. Кулачок получает вращение от главного вала 1 через зубчатую передачу zш, zк, z1.

Параметр |

Обозначение |

|

|

|

|

|

Вариант |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|||

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zш |

12 |

13 |

14 |

15 |

14 |

13 |

12 |

13 |

14 |

15 |

12 |

13 |

|

Зубчатая передача |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

zк |

18 |

19 |

20 |

21 |

22 |

20 |

22 |

20 |

18 |

19 |

20 |

21 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m, мм |

3,0 |

3,5 |

4,0 |

4,5 |

5,0 |

4,5 |

4,0 |

3,5 |

3,0 |

3,5 |

4,0 |

4,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

202

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ 8. НАЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ МЕХАНИЗМОВ.

КИНЕМАТИЧЕСКИЙ И ДИНАМИЧЕСКИЙ АНАЛИЗ РОБОТОВ И МАНИПУЛЯТОРОВ. РОБОТЫ И МАНИПУЛЯТОРЫ

8.1. Понятие о промышленном роботе

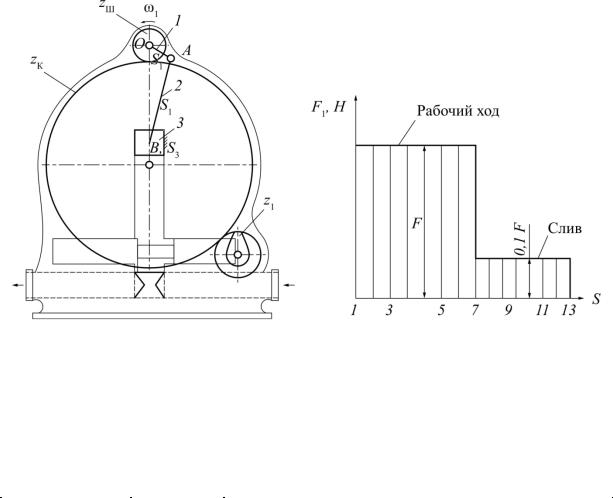

Согласно ГОСТ 25686-85 промышленным роботом (ПР) называют автоматическую машину (рис. 8.1), стационарную или передвижную, состоящую из исполнительного устройства в виде манипулятора, имеющего несколько степеней подвижности, и перепрограммируемого устройства программного управления для выполнения в производственном процессе двигательных и управляющих функций.

Возможность оперативно перестраиваться с одной выполняемой операции на другую – принципиальная особенность робота, позволяющая определять его как универсальный автомат для выполнения механических действий.

Рис. 8.1. Промышленный робот

203

8.2. Классификация промышленных роботов

Современные промышленные роботы можно условно классифицировать по назначению, специализации, кинематическим, геометрическим, энергетическим параметрам, системам управления, типу привода, виду поколения и т.п.

В зависимости от степени совершенства, а главным образом от их информационных возможностей, ПР условно разделяют на три поколения. Уже ведутся работы по созданию ПР четвертого поколения. Каждое поколение появляется постепенно, по мере развития науки и техники.

К первому поколению относятся так называемые программные роботы, характеризующиеся действием системы управления по многократно повторяемой жесткой программе (рис. 8.2). Такой ПР легко перепрограммировать на выполнение различных программ действий, но после каждой переналадки он способен выполнять только одни и те же запрограммированные движения. Характерным представителем ПР первого поколения является «Универсал-15».

а |

б |

Рис. 8.2. Робот «Универсал-15»:

а – блок-схема; б – компоновка программного робота

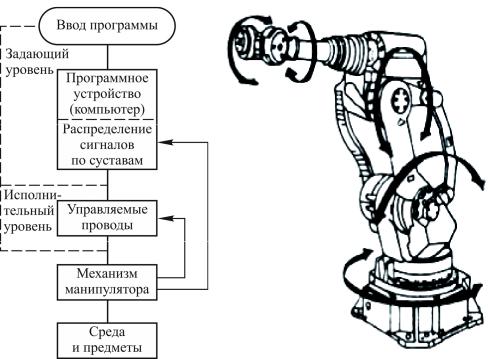

Роботы второго поколения, получившие название адаптивных, действуют по заранее заданной программе. Однако благодаря техническим органам чувств они могут корректировать свое поведение в соответствии с со-

204

стоянием окружающей среды, т.е. приспосабливаться к незапланированной обстановке. Простейшими видами технических чувств являются: тактильное (осязание), силовое (реакция на величину рабочего усилия), локационное (реакция на расстояние до предмета и скорость приближения к нему), световое (реакция на попадание предмета в луч света), тепловое (реакция на изменение температуры по пути движения). Общий вид адаптивного робота показан на рис. 8.3, а, его структура – на рис. 8.3, б.

Рис. 8.3. Общий вид адаптивного промышленного робота

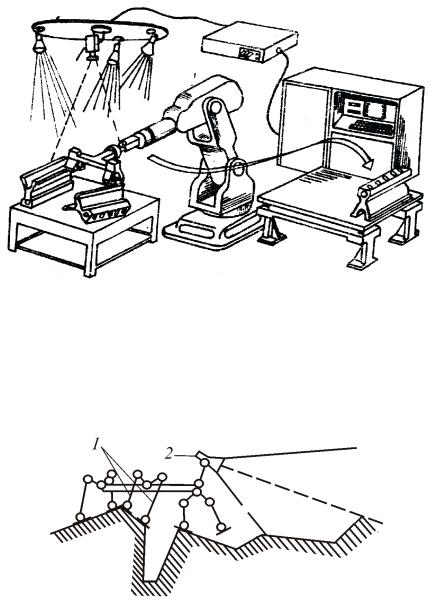

Роботы третьего поколения – интеллектуальные (рис. 8.4). Они спо-

собны распознавать и анализировать окружающую обстановку, автоматически планировать и корректировать свои действия в зависимости от изменения окружающей среды.

Рис. 8.4. Интеллектуальный робот: 1 – шагающие ноги; 2 – телевизионная камера системы сварки, покраски и т.п.

По назначению ПР подразделяются на два основных класса: производственные и транспортные. Производственные роботы осуществляют основные операции литейного, кузнечно-прессового, штамповочного, сва-

205

рочного, механообрабатывающего, сборочного, окрасочного и других производств. Они оснащены соответствующим инструментом или устройством.

Транспортные роботы выполняют межоперационную передачу заготовок, деталей и изделий, автоматическую загрузку и разгрузку различного оборудования, оснастки и складирование готовых изделий. Некоторые транспортные ПР могут осуществлять как основные технологические операции, так и вспомогательные, например транспортирование. Каждый из этих классов роботов может быть универсальным или специализированным.

Универсальные ПР предназначены для основных вспомогательных, транспортныхидругихработвразличныхвидахпромышленного производства.

Специализированные ПР имеют целевую область применения – выполнение отдельных операций, например точечной сварки.

Системы управления ПР делятся на цикловые, позиционные и контурные.

Цикловые системы работают по концевым упорам, при контакте с которыми одно движение руки робота переключается на другое по заложенной программе. ПР с цикловым управлением наиболее дешевые, быстродействующие, имеют хорошую точность позиционирования. Их удобно применять для обслуживания штамповочных прессов, установок литья под давлением, для скрепления деталей друг с другом при простейших сборочных операциях и т.п.

Позиционные системы – дискретные системы управления. В них программируются положения ряда точек, определяющих желаемое передвижение руки ПР. Обычно число программируемых точек колеблется от десятков до сотен по каждой степени подвижности. ПР с такой системой управления применяется для обслуживания широкого круга сложных технологических операций.

Примерами ПР с позиционным управлением могут служить ПР «Уни- версал-5» с электрическим приводом и ПР-35 с гидравлическим приводом.

Контурные системы – это системы непрерывного управления. Они без перерыва обрабатывают траекторию движения руки манипулятора по каждой подвижности. При этом блок управления формирует непрерывные управляющие сигналы на приводы всех звеньев манипулятора. Все указанные системы управления (цикловые, позиционные, контурные) можно комбинировать в одном и том же ПР. Роботы с контурным управлением предназначаются для непрерывной дуговой сварки, покраски и т.п.

ПР имеют различные приводы: электрический, пневматический, гидравлический и комбинированный (электромеханический, пневмогидравлический, электрогидравлический и др.).

206

Электрический привод обеспечивает хорошие динамические характеристики, повышенную точность позиционирования, маневренность. Он обладает рядом преимуществ: простотой доставки электрической энергии, способностью работать при высоких температурах, низким уровнем шума, большим ресурсом работы и т.п. К ПР с электрическим приводом относятся, например, робототехнические комплексы для дуговой сварки РБ-250, РМ-15.

Пневматические приводы нашли широкое применение в робототехнике (например, в промышленных роботах МП-5, МП-11, РМ-12 (ФРГ)).

Для создания поступательного движения у таких приводов используются пневмоцилиндры, а для вращательного движения – пневмодвигатели.

Исполнительным механизмом гидравлических приводов является объемный гидропривод. К достоинствам его относятся: бесступенчатое регулирование скоростей выходного звена, быстродействие, передача больших мощностей и т.п., к недостаткам – зависимость характеристик привода от температуры, сложность в эксплуатации. ПР с гидравлическим приводом являются, например, «Универсал-50М», «Универсал-15», «Юнимейт» (США), «Марк-3» (Япония) и др.

8.3.Технические показатели промышленных роботов

Косновным параметрам ПР относятся: мобильность, грузоподъемность, число степеней свободы, точность позиционирования, рабочая зона, угол и коэффициент сервиса, тип и число основных рабочих органов, величина и скорость их перемещения.

Мобильность – это способность роботов (помимо движения рабочих органов) перемещаться в пространстве. Роботы могут быть стационарными или передвижными, напольными и подвесными, портальными.

Грузоподъемность робота характеризуется наибольшей массой, которой он способен оперировать. Используемые в настоящее время ПР имеют грузоподъемность от нескольких десятков граммов до нескольких тонн.

Число степеней свободы, характеризующее подвижность робота, определяет общее число движений, совершаемых всеми рабочими органами. Число степеней свободы колеблется от 2 до 9.

Погрешность позиционирования робота определяет отклонение положения рабочего органа манипулятора от заданного управляющей программой.

8.4.Описание исполнительного механизма – манипулятора

Манипулятором называется исполнительный механизм промышленного робота, оснащенный приводами и рабочим органом, с помощью которого выполняются рабочие функции. В состав манипулятора входят: основной

207

механизм, передаточные механизмы, механизмы захватных устройств, механизмы уравновешивания, механизмы развязки движений.

Механизмы передачи движения от двигателей к основным звеньям могут быть: рычажными, зубчатыми, мальтийскими, шарнирно-винтовыми, волновыми и т.д.

Силы тяжести и моменты инерции звеньев манипулятора и объекта манипулирования могут быть уравновешены с помощью противовесов, упругих элементов, приводных двигателей или рационального распределения масс звеньев. В манипуляторе число входных звеньев равно числу приводов, а выходное звено одно – схват, или рабочий орган.

Основной механизм манипулятора является незамкнутой пространственной кинематической цепью.

8.5.Кинематика механизма манипулятора

8.5.1.Методы решения задач кинематики

Исследование кинематики манипуляторов является одним из важных этапов их проектирования. На этом этапе производится стыковка геометрических характеристик проектируемых модулей и манипулятора в целом с рабочим пространством и рабочей зоной робота; определяются возможности манипулятора с точки зрения кинематики при выполнении тех или иных технологических операций; учитываются различные неблагоприятные факторы, например, упругая податливость элементов. Результаты таких исследований обычно используют для корректировки конструкторских решений, принятых на предыдущих этапах проектирования. Кроме того, они необходимы в дальнейшем при проектировании системы управления робота, так как на их основе строится модель робота как объекта управления.

Для постановки и решения задач кинематики обычно составляют расчетную кинематическую модель манипулятора, в основу которой должны быть положены предполагаемые или имеющиеся геометрические размеры звеньев, а также типы, количество и распределение кинематических пар.

Манипулятор обычно представляет собой открытую кинематическую цепь, элементы которой соединены друг с другом посредством кинематических пар. Как правило, это одноподвижные кинематические пары пятого класса, вращательные либо поступательные. Если кинематическая цепь не содержит внутренних замкнутых контуров, то число кинематических пар определяет число степеней подвижности манипулятора. Простейшие манипуляторы имеют 2–3 степени подвижности. Универсальные, а также некоторые специальные манипуляторы могут иметь 6–8 степеней подвижности.

208

Звенья кинематической цепи соединены кинематическими парами так, что одно из них крепится к основанию (подвижному или неподвижному), а еще одно несет на себе рабочий орган – схват или инструмент.

Наиболее характерными задачами кинематики манипуляторов являются прямые и обратные, задачи о положениях и скоростях. Для пространственных механизмов наиболее эффективными методами решения этих задач является матричный метод преобразования координат и векторный метод, основанный на использовании формул конечного поворота твердого тела.

Матричный метод преобразования координат вектора. Рассмотрим три декартовы системы координат: Οxyz , Ο1x1 y1z1 , Ο2 x2 y2 z2 . Пусть в систе-

ме |

|

Ο2 x2 y2 z2 |

|

заданы координаты вектора |

|

|

|

(х2, у2, z2). |

Тогда в системе |

||||||||||||||||||||

|

|

|

r |

||||||||||||||||||||||||||

Ο1x1 y1z1 |

|

координаты этого же вектора могут быть определены в матричной |

|||||||||||||||||||||||||||

форме следующим образом: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[x1 ] = L2 [x2 ], |

|

|

|

|

|

|

|

|

|

||||

где |

|

[x1 ] |

– матрица-столбец координат |

вектора |

|

|

|

|

в системе Ο1x1 y1z1, |

||||||||||||||||||||

|

r |

|

|

||||||||||||||||||||||||||

[x |

] = [x , y , z |

]Τ ; |

[x |

] – |

|

матрица-столбец координат вектора |

|

в системе |

|||||||||||||||||||||

|

r |

||||||||||||||||||||||||||||

|

1 |

|

|

|

1 |

1 |

1 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ο |

2 |

x y |

z |

2 |

, [x |

] = [x , y |

, z |

2 |

]Τ (индекс «Т» означает операцию транспониро- |

||||||||||||||||||||

|

|

2 |

2 |

|

|

2 |

|

2 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

вания матрицы); |

L2 – |

матрица перехода от системы |

Ο2 x2 y2 z2 к системе |

||||||||||||||||||||||||||

Ο1x1 y1z1 , |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β |

β |

β |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

12 |

13 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L2 = β21 |

β22 |

β23 . |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

β31 |

β33 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

Элементы βij (i = 1, 2, 3; j = 1, 2, 3) матрицы L2 есть направляющие ко- |

|||||||||||||||||||||||||

синусы осей системы Ο2 x2 y2 z2 |

относительно осей системы Ο1x1 y1z1. |

||||||||||||||||||||||||||||

|

|

|

|

Для преобразования координат из системы Ο1x1 y1z1 в систему Οxyz |

|||||||||||||||||||||||||

можно записать |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[x] = L1 [x1 ], |

|

|

|

|

|

|

|

|

|

||||

где |

|

[x] |

– |

матрица-столбец |

координат |

вектора |

|

|

|

|

в |

системе Οxyz, |

|||||||||||||||||

|

|

|

r |

||||||||||||||||||||||||||

[x] |

= [x, y, z]Τ ; L |

– матрица перехода от системы Ο x y z к системе Οxyz, |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

1 |

1 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α |

α |

α |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

= α11 |

α12 |

α13 . |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

21 |

22 |

|

23 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

α31 |

α33 |

|

|

|

|

|

|

|

|

||||

209

Элементы αij (i = 1, 2, 3; j = 1, 2, 3) матрицы L1 есть направляющие косинусы осей системы Ο1x1 y1z1 относительно осей системы Οxyz .

Проведя некоторые преобразования в приведенных выше выражениях, получим

[x] = L1L2 [x2 ].

Для произведения систем координат можно записать следующее:

n

[x] = ∏L1 [xn ],

i=1

где [xn ] – матрица-столбец координат вектора r в системе Οn xn yn zn ,

[xn ] = [xn , yn , zn ]Τ ;

n

∏L1 = L1L2 , ..., Ln .

i=1

Метод, основанный на использовании формул конечного поворота твердого тела. Позволяет определить новое положение вектора, зная его старое положение, ось поворота и угол поворота.

Рассмотрим различные формулы конечного поворота твердого тела. По формуле Родриго

|

|

|

|

|

|

|

|

= |

|

|

cosϕ + (1− cosϕ)( |

|

|

|

× |

|

)× |

|

|

+ |

|

|

× |

|

sin ϕ, |

|||||||||||||||||||||||

|

|

|

|

|

|

|

r1 |

r |

e |

r |

e |

e |

r |

|||||||||||||||||||||||||||||||||||

где |

|

и |

|

|

– векторы, связанные с телом до и после поворота; |

|

– орт оси |

|||||||||||||||||||||||||||||||||||||||||

r |

r1 |

|

e |

|||||||||||||||||||||||||||||||||||||||||||||

поворота; ϕ – угол поворота. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

Этой формуле можно придать другой вид, сделав замену: |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

cosϕ = |

1− θ2 ; sinϕ = |

|

|

2θ |

, |

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1+ θ2 |

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1+ θ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

где |

|

|

|

|

ϕ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

θ = tg |

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

В этом случае получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

= |

|

1− θ2 + |

( |

|

× |

|

) |

|

|

|

|

|

|

2θ |

|

+ |

|

× |

|

|

|

|

2θ |

. |

|

|

||||||||||||

|

|

|

|

|

|

|

|

r |

r |

e |

r |

e |

|

|

|

|

e |

r |

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

1 |

+ θ2 |

1 |

+ θ2 |

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

1 |

|

|

|

1+ θ2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

Если угол между осью и вектором |

|

|

равен 90°, то формула упрощается |

|||||||||||||||||||||||||||||||||||||||||||

|

|

r |

|

|||||||||||||||||||||||||||||||||||||||||||||

и принимает вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

r1 = r cos ϕ + e × r sin ϕ.

210