524

.pdf

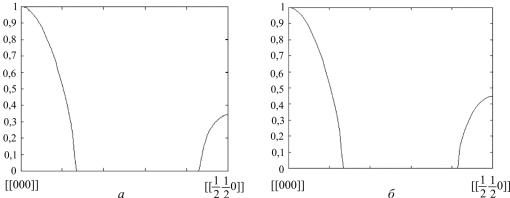

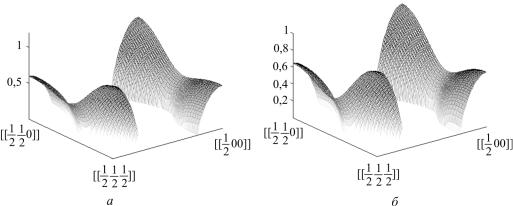

При образовании твердых растворов в процессе лазерного модифицирования поверхности стали с применением борсодержащих легирующих составов также происходит повышение плотности электронов в центре октаэдрической поры (рис. 4). Одновременно можно заметить, что усиливается локализация электронов на атомах. Однако в этом случае нет даже намека на появление какой-либо концентрации электронной плотности вблизи центра тетраэдрической поры (рис. 5). Во-первых, это позволяет говорить о неупорядоченном расположении атомов бора в междоузлиях кристаллической решетки твердого раствора, как и в обычных твердых растворах. Во-вторых, следует учесть, что растворимость бора в железе очень невелика и такое существенное повышение электронной плотности в центре октаэдрической поры трудно объяснить только внедрением бора в междоузлия. Однако если принять во внимание способность бора образовывать с металлами твердый раствор замещения, то становится понятно, что в данном случае следует говорить не только о повышении электронной плотности в центре октаэдрической поры, но и о снижении электронной плотности в базисном узле [[000]]. Таким образом, наблюдаемое изменение электронной плотности в элементарной ячейке твердого раствора на основе α-Fe может служить косвенным доказательством комплексного характера растворения бора в твердом растворе не только по типу внедрения, но ипо типу замещения.

Рис. 4. Распределение электронной плотности в направлении [110] в чистом Fe (а) и в твердом растворе на основе α-Fe в поверхностном слое при лазерном модифицировании поверхности стали 45 с применением 100 % В4С (б)

Следует также учесть еще одну причину изменения распределения электронной плотности в элементарной ячейке. Высокая скорость охлаждения после кристаллизации (особенно в области высоких температур) приводит к фиксированию очень высокой концентрации вакансий в кристаллической решетке твердого раствора (вакансионное пересыщение), которые существуют,

131

вероятнее всего, в виде вакансионных комплексов. Высокая концентрация вакансий (особенно в виде вакансионных комплексов) облегчает внедрение атомов бора в междоузлия и стабилизирует пересыщенное состояние твердого раствора. Кроме того, стабилизация пересыщенного твердого раствора бора

вα-Fe может быть следствием и комплексного характера растворения бора

вкристаллической решетке α-Fe.

Рис. 5. Проекции распределения электронной плотности на плоскость (110) в чистом Fe (а) и в твердом растворе на основе α-Fe в поверхностном слое, полученном лазерным модифицированием поверхности стали 45 с применением обмазки 100 % В4С (б)

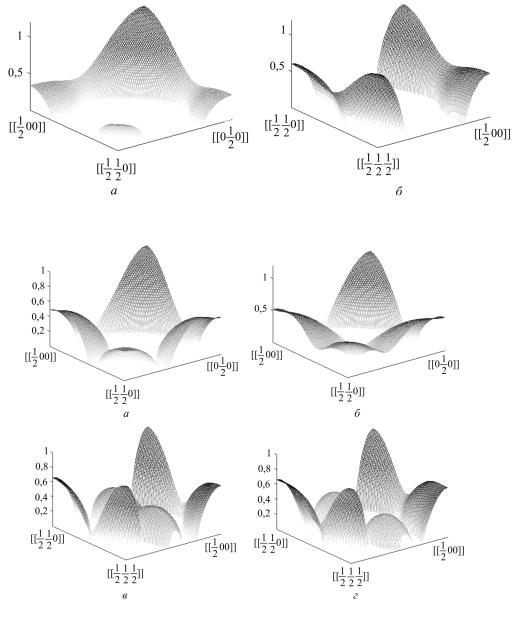

О том, что такие изменения электронной плотности характерны при модифицировании именно бором, свидетельствует анализ распределения электронной плотности в твердом растворе на основе α-Fe, образовавшемся при легировании другими элементами внедрения. В частности, при модифицировании поверхности стали карбидом хрома Cr3C2 распределение электронной плотности в кристаллической решетке (рис. 6) мало отличается от распределения электронной плотности в кристаллической решетке α-Fe (достаточно сравнить рис. 6 с рис. 1, 3). Вероятнее всего, это является следствием того, что больший по сравнению с бором атомный радиус углерода и невозможность растворения по типу замещения делают твердый раствор углерода в α-Fe менее чувствительным к вакансионному пересыщению.

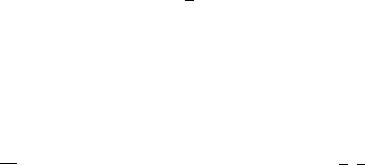

Высокая скорость охлаждения и малый температурный интервал кристаллизации накладывают отпечаток и на формирование электронной структуры борида Fe2B. Сравнительный анализ распределения электронной плотности в элементарной ячейке равновесного борида и борида, образовавшегося в процессе лазерного модифицирования поверхности стали, показывает (рис. 7), что даже в соединениях с большой долей ковалентной связи высокая концентрация вакансий может приводить к заметному изменению распределения электронной плотности. Обращает внимание не

132

только общее размытие распределения электронной плотности по элементарной ячейке с некоторым снижением степени локализации электронов (см. рис. 7, а, в), но и относительное уменьшение электронной плотности в центре тетраэдрической поры (см. рис. 7, б, г).

Рис. 6. Проекция распределения электронной плотности на плоскости (100) (а) и (110) (б) в твердом растворе на основе α-Fe после лазерного легирования Cr3С2

Рис. 7. Проекции распределения электронной плотности на плоскости (100) (а, б) и (110) (в, г) в равновесном бориде железа (а, в) и бориде железа, образовавшемся в процессе лазерного модифицирования поверхности стали 45 с применением В4С (б, г)

133

Таким образом, с помощью рентгеноструктурных исследований показано, что структурные компоненты, формирующиеся в поверхностном слое стали впроцессе лазерного модифицирования, по своему электронному строению отличаются от аналогичных структурных компонентов, образовавшихся вравновесных условиях. Эти отличия можно сформулировать следующим образом:

1.Пересыщение твердого раствора в процессе лазерного модифицирования приводит к перераспределению электронной плотности в пределах элементарной ячейки и некоторому повышению локализации электронов на атомах.

2.Анализ распределения электронной плотности в элементарной ячейке пересыщенного твердого раствора показывает, что некоторая часть атомов бора растворяется в твердом растворе на основе железа по типу замещения. Такой характер растворения является отличительной особенностью бора, так как при растворении углерода в железе в процессе лазерного легирования во всех исследованных случаях каких-либо заметных отличий распределения электронной плотности по сравнению с равновесными твердыми растворами не наблюдается.

3.Неравновесный процесс охлаждения после кристаллизации приводит

кзаметному изменению электронного строения борида Fe2B. По сравнению с боридом, образовавшимся в равновесных условиях, в элементарной ячейке борида из модифицированного слоя распределение электронной плотности более размыто, что позволяет говорить о некотором снижении степени локализации электронов на атомах. Можно предположить, что это происходит вследствие вакансионного пересыщения кристаллической решетки борида.

Список литературы

1. Артамонова И.В. Влияние поверхностного лазерного легирования на структуру и механические свойства стали 40 ХН / И.В. Артамонова, А.А. Никитин, И.А. Рыжков // МиТОМ. – 1989. – № 10. – С. 5–7.

2. Постников В.С. Образование структуры при лазерном карбоборохромировании стали Х12М / В.С. Постников, С.А. Белова,

Е.М. Ерофеева // МиТОМ. – 1995. – № 12. – С. 13–15.

3. Tomsinsky V.S. Structure formation in the laser borating of the steel. Key Engineering Materials, Subscription Information Vols. 46 & 47, Trans Tech Publications / V.S. Tomsinsky, V.S. Postnikov. – Zurich (Switzerland), 1990. – P. 473–484.

Получено 15.09.2008.

134

УДК 519.63; 622.692

П.В. Марков, А.А. Головачёв, О.Ю. Сметанников

Пермский государственный технический университет

ОБ ОДНОЙ ПРОБЛЕМЕ РАСЧЕТА МНОГОСЛОЙНЫХ АНИЗОТРОПНЫХ ОБОЛОЧЕК В СРЕДЕ ANSYS

Приводится алгоритм пересчета угла армирования к системе координат стандартных SHELL-элементов, применение которого позволяет расширить топологию конечно-элементных сеток при расчете многослойных анизотропных оболочек. Подтверждается работоспособность разработанной модели на примере оболочки вращения с однослойным и многослойным перекрестным армированием. Излагаются рекомендации по использованию доступных в пакете оболочечных элементов в зависимости оттопологииконечно-элементнойсетки.

В последние десятилетия значительно увеличилась доля композиционных материалов, в том числе волокнистых, в инженерных конструкциях и изделиях разного типа и предназначения. При изготовлении изделий из волокнистых композиционных материалов распространен метод намотки, который широко применяется для изготовления тонкостенных оболочек (сосуды высокого давления, элементы трубопроводов и т.д.). Материал таких конструкций является ортотропным вязкоупругим.

Ввиду большой сложности построения универсального и даже частного решения для задач при наличии анизотропии или физической нелинейности материала для конструкций сложной формы наиболее продуктивными методами решения таких задач являются численные методы [1], [2].

Среди программ, предназначенных для численного решения краевых задач механики, достойное место занимает конечно-элементный пакет ANSYS [3]. При моделировании в нем конструкций из анизотропного материала возникает необходимость явным образом задавать направление армирования в каждом конечном элементе относительно оси x элементной системы координат, привязанной к первой стороне элемента. Наиболее простой способ решения данной проблемы – создание такой конфигурации конечно-элементной сетки, при которой направление сторон элементов согласовано с направлением армирования по заранее известному закону. Однако реализация данного подхода возможна только для достаточно узкого

135

диапазона конструкций правильной формы, например, цилиндрической оболочки. Построение регулярной сетки на конструкциях более сложной формы не всегда возможно. Возникает необходимость разработки универсального алгоритма расчета угла армирования в элементе произвольной формы и ориентации. Ниже рассматривается решение данной задачи

всоответствии с особенностями пакета ANSYS.

Впрограммном пакете ANSYS каждый конечный элемент имеет локальную ортогональную систему координат, которая в том числе определяет направления для свойств анизотропного материала. Для любого оболочечного элемента в ANSYS локальная система координат жестко привязана к его первой стороне. При этом направление оси Х соответствует направлению от i-го узла к j-му (рис. 1). Ось Y направлена перпендикулярно оси X в плоскости элемента. Ось Z располагается по нормали к поверхности оболочки.

Положительное направление оси Z соответствует правилу правой руки и определяется по трем первым узлам конечного элемента i, j, k (см. рис. 1).

Направление армирования обозначено на рис. 1 вектором B . В соответствии с правилами, установленными авторами ANSYS, для каждого элемента угол θ между направлением армирования и локальной осью X (на рис. 1 обозначена вектором A ) должен быть задан, в зависимости от типа оболочечного элемента, либо в Real Constants (команды [R], [RMORE]),

либо в параметрах сечения (команда [SECDATA]). В случае нерегулярной (free) сетки задача расчета угла θ становится нетривиальной и должна быть

реализована в виде макроса на APDL. Алгоритм ее решения на при-мере оболочки вращения представлен в данной статье.

Алгоритм расчета угла армирования θ в локальной системе координат конечного элемента

Постановка задачи. Пусть, в соответствии с параметрами исследуемой оболочки, задан угол укладки волокон ϕ[−90°; 90°] как угол между

направлением армирования B и плоскостью z = const, где z – ось вращения

136

оболочки. Т.е. угол ϕ = ±90° соответствует продольной укладке волокон, а ϕ = 0° – окружной. Для каждого конечного элемента ijk (см. рис. 1) требуется определить угол армирования θ между вектором B ивектором

|

|

|

|

|

|

|

||

|

|

xj |

− xi |

(1) |

||||

A = yj |

− yi . |

|||||||

|

|

z |

j |

− z |

|

|

||

|

|

|

i |

|

|

|||

Решение. 1. Определяется вектор |

|

|

, который является направля- |

|||||

C |

||||||||

ющим вектором линии пересечения плоскости z = zi = const |

с плоскостью |

|||||||

конечного элемента (ijk ). Тогда задаваемый угол армирования ϕ = (B,C ) .

Для этого на первом этапе находятся координаты точки m пересечения стороны Ljk конечного элемента с плоскостью z = zi = const , при этом

уравнение прямой, содержащей отрезок Ljk , имеет вид

x − xj |

= |

y − yj |

= |

z − z j |

. |

|||||

x |

− x |

y |

|

− y |

|

|||||

|

k |

|

z |

k |

− z |

|||||

k |

i |

|

|

i |

|

|

i |

|||

Очевидно, что точка m удовлетворяет уравнению линии Ljk , а ее координата zm = zi , тогда

x |

= x |

|

+ |

(xk − xj )(zi |

− z j ) |

; |

|

j |

|

|

|

||||

m |

|

|

zk |

− z j |

|

|

|

|

|

|

|

|

|

||

ym = yj + ( yk − yj )(zi − z j ).

Следующий шаг – расчет искомого вектора |

|

|

как направляющего |

|||||||||

C |

||||||||||||

вектора линии Lim : |

|

|

|

|

|

(xk − xj )(zi |

− z j ) |

|

||||

|

|

|

|

|

|

|

− x + |

|

||||

|

|

|

|

|

x |

|

zk − z j |

|

|

|

|

|

|

|

x |

− x |

|

|

j |

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

m |

i |

|

|

− yi + |

( yk − yj )(zi − z j ) |

(2а) |

||||

|

|

|

||||||||||

C = ym |

− yi |

= yj |

zk − z j |

|

|

. |

||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

137

Для частного случая zk = z j (элемент лежит в плоскости, нормальной

к глобальной оси z ) в качестве вектора C необходимо выбрать направляющий вектор стороны jk конечного элемента:

|

|

|

|

x |

− x |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

k |

|

j |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2б) |

||||

|

C = yk |

− yj . |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

2. Из соотношения для скалярного произведения векторов (1) и (2) |

||||||||||||||||||

определяется вспомогательный угол α = ( |

|

|

|

): |

|

|

|

|

|

|

|

|||||||

A |

,C |

|

|

|

|

|

|

|

||||||||||

α = arccos |

|

|

|

A1C1 + A2C2 |

|

|

|

|

, |

(3) |

||||||||

|

+ A |

2 + A 2 |

C 2 |

|

|

|

|

|||||||||||

|

|

A 2 |

+C 2 |

|

|

|||||||||||||

1 |

2 |

|

|

3 |

|

|

1 |

|

2 |

|

|

|

|

|||||

где Ai , C j – соответственно координаты векторов |

|

|

|

|

|

|||||||||||||

|

A |

и C |

, при этом учи- |

|||||||||||||||

тывается, что C3 = 0 .

3. Требуемое направление армирования определяется углом θ , который отсчитывается от стороны ij конечного элемента в его плоскости, а положительное направление отсчета определяется узлом k. В зависимости от расположения узлов i, j и k конечного элемента относительно друг друга

θ = ϕ±α . |

(4) |

Поэтому далее рассматривается несколько вариантов применения формулы (4):

I. (z j − zi )(zk − zi ) > 0 ,

т.е. узлы j и k лежат в одном полупространстве от плоскости z = zi = const ;

а) (z j − zi ) ≥ ( zk − zi ) θ = ϕ+α ,

т.е. расстояние от плоскости z = zi = const до узла j больше расстояния от этой же плоскости до узла k или равно ему;

б) (z j − zi ) < (zk − zi ) |

θ = ϕ−α . |

II. (z j − zi )(zk − zi ) ≤ 0 |

θ = ϕ+α . |

Примечание. Если вспомогательный угол α ≥ 90° , то возможен вариант, что текущий угол армирования в элементе θ ≥180 . Тогда:

– если ϕ [0°; 90°] и θ = ϕ+α ≥180 , то θ = θ−180° ;

– если ϕ [−90°; 0°] и θ = ϕ−α ≤ −180 , то θ = θ+180° .

138

Иллюстративный пример: расчет композиционной оболочки вращения с учетом полученных соотношений

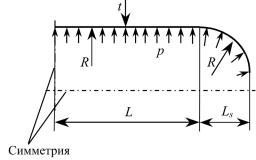

Рассмотрим действенность применения вышеописанного алгоритма для расчета НДС сектора оболочки, образованной цилиндром, усеченной полусферой и нагруженной внутренним давлением p (рис. 2). Радиус цилиндрической оболочки R = 0,5 м, его длина L = 1 м, высота усеченной полусферы Ls = 0,9R. Толщина t = 5 мм и не зависит от числа слоев армирования, т.е. при n-слойной перекрестной или радиально-окружной намотке толщина каждого слоя равна t / n . Угол разворота исследуемого сектора в окружном направлении α = 20º. Для сохранения формы нагружаемой части оболочки на боковых гранях устанавливаются симметричные граничные условия. Изнутри прикладывается единичное давление p = 1 кг/м2, задача считается линейной. Материал конструкции является ортотропным. Свойства материала: Ex = 5·106 Па; Ey = Ez = 106 Па;

Gxy = Gzx = 2·105 Па; µxy = µzx = 0,1; µyz = 0,3.

Для проверки работоспособности созданного макроса на языке APDL, отвечающего за определение и ввод в

параметры каждого конечного элемента угла армирования θ , были проведены расчеты напряженно-деформирован- ного состояния для следующих схем намотки волокнистого композиционногоматериалаоболочки:

1) продольное однослойное армирование (φ = 90º или φ = –90º);

2)окружное однослойное армирование (φ = 0º);

3)продольно-окружное двухслойное армирование (φ1 = 0°; φ2 = 90º);

4)перекрестное двухслойное армирование (φ1,2 = ± 45º).

На практике для конструкций подобного рода (например, баллонов высокого давления) угол армирования и толщина оболочки на сферической части обычно не являются постоянными и определяются аналитическими зависимостями от текущего радиуса r. В данном примере без ущерба для качества получаемых выводов обе характеристики считались постоянными.

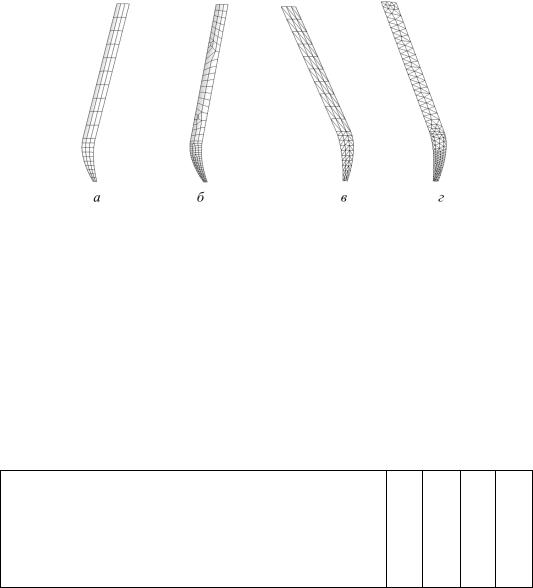

Исследование проводилось для нескольких видов конечно-элемент- ных сеток, показанных на рис. 3.

139

Рис. 3. Виды конечно-элементных сеток: а – регулярная четырехугольная;

б– свободная четырехугольная; в – регулярная треугольная;

г– свободная треугольная

Основными критериями адекватности получаемого решения полагались: постоянство полей напряжений по окружной координате и отсутствие локальных возмущений. При расчетах использовались несколько доступных в ANSYS типов конечных элементов: Shell93, Shell181, Shell91, Shell99 (последние три позволяют моделировать многослойные оболочки). Проверка показала, что предложенный алгоритм вычисления локального угла армирования работает практически для всех рассмотренных типов элементов (таблица).

Работоспособность модели для некоторых типов элементов

Тип оболочечного элемента (SHELL) |

93 |

181 |

91 |

99 |

Регулярная разбивка на четырехугольные элементы |

+ |

+ |

+ |

+ |

|

|

|

|

|

Свободная разбивка на четырехугольные элементы1 |

+ |

+ |

+ |

+2 |

Регулярная разбивка на треугольные элементы |

+ |

+ |

+ |

– |

|

|

|

|

|

Свободная разбивка на треугольные элементы |

+ |

+ |

+ |

– |

1– Допускается наличие некоторого числа треугольных элементов.

2– Чувствителен к наличию треугольных элементов, так как вблизи таких элементов появляются локальные всплески на картине напряжений. Не рекомендуется в данном случае.

При этом были выявлены некоторые внутренние дефекты, присущие самому пакету ANSYS. В частности, оказалось, что многослойный элемент Shell99 всегда дает корректное решение (пример такого решения приведен на рис. 4) только на регулярной и свободной четырехугольных сетках в отсутствие треугольных включений.

140