Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пермский национальный исследовательский политехнический университет»

В.Ф. Макаров

ВЫБОР АБРАЗИВНЫХ ИНСТРУМЕНТОВ И РЕЖИМОВ РЕЗАНИЯ ДЛЯ ВЫСОКОЭФФЕКТИВНОГО

ШЛИФОВАНИЯ ЗАГОТОВОК

Допущено Учебно-методическим объединением вузов по образованию в области автоматизированного машиностроения

(УМО АМ) в качестве учебного пособия для студентов высших учебных заведений, обучающихся по направлению «Конструкторско-технологическое обеспечение машиностроительных производств»

Издательство Пермского национального исследовательского

политехнического университета

2011

1

УДК 621.9.02 ББК 34.63-5 М55

Рецензенты:

д-р техн. наук, профессор Ю.М. Зубарев (Санкт-Петербургский институт машиностроения); д-р техн. наук, профессор В.А. Носенко (Волжский политехнический институт,

филиал Волгоградского государственного технического университета)

Макаров, В.Ф.

М55 Выбор абразивных инструментов и режимов резания для высокоэффективного шлифования заготовок: учеб. пособие. – Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2011. – 231 с.

ISBN 978-5-398-00660-5

Представлены современные сведения о различных процессах абразивной обработки. Рассмотрены виды и характеристики абразивных инструментов. Приведены основные принципы выбора характеристик абразивных инструментов и режимов абразивной обработки. Приведены данные о классах точности и неуравновешенности шлифовальных кругов.

Предназначено для студентов, обучающихся по специальностям 151001, 151002, направления подготовки дипломированных бакалавров, специалистов и магистров 151900, а также будет полезно специалистам машиностроительных предприятий, аспирантам и соискателям по соответствующим специальностям.

УДК 621.9.02 ББК 34.63-5

ISBN 978-5-398-00660-5 |

© ПНИПУ, 2011 |

2

ОГЛАВЛЕНИЕ |

|

Введение......................................................................................................... |

6 |

Глава 1. Общие сведения о процессах обработки |

|

абразивными инструментами....................................................................... |

8 |

1.1. Физическая сущность процессов абразивной обработки.............. |

8 |

1.1.1. Особенности процесса стружкообразования |

|

при абразивной обработке.............................................................. |

12 |

1.1.2. Процессы теплообразования при шлифовании................... |

14 |

1.1.3. Силы резания при шлифовании............................................ |

24 |

1.1.4. Износ и стойкость абразивного инструмента ..................... |

26 |

1.2. Основные виды абразивной обработки, их особенности |

|

и область применения.............................................................................. |

27 |

1.2.1. Круглое наружное шлифование........................................... |

28 |

1.2.2. Внутреннее шлифование....................................................... |

29 |

1.2.3. Плоское шлифование ............................................................ |

29 |

1.2.4. Бесцентровое шлифование.................................................... |

30 |

1.2.5. Глубинное шлифование........................................................ |

31 |

1.2.6. Высокоскоростное шлифование........................................... |

34 |

1.2.7. Профильное шлифование ..................................................... |

34 |

1.2.8. Ленточное шлифование......................................................... |

36 |

1.2.9. Полирование деталей............................................................ |

37 |

1.2.10. Хонингование....................................................................... |

41 |

1.2.11. Суперфиниширование......................................................... |

43 |

1.2.12. Разрезка заготовок и деталей машин |

|

абразивными инструментами......................................................... |

44 |

1.2.13. Притирка, доводка............................................................... |

48 |

Глава 2. Характеристика абразивных инструментов.................................. |

55 |

2.1. Основные определения и виды абразивного инструмента............ |

55 |

2.2. Абразивные материалы и их свойства............................................ |

59 |

2.2.1. Естественные абразивные материалы.................................. |

61 |

2.2.2. Искусственные абразивные материалы............................... |

62 |

2.2.3. Сверхтвердыеинструментальныематериалы.............................. |

66 |

2.2.4. Зернистость абразивных материалов................................... |

73 |

2.2.5. Типы связок абразивных инструментов.............................. |

78 |

2.2.6. Твердость абразивного инструмента................................... |

82 |

2.2.7. Структура абразивных инструментов.................................. |

85 |

2.2.8. Типы шлифовальных кругов ................................................ |

87 |

2.2.9. Маркировка абразивного инструмента................................ |

90 |

3

Глава 3. Краткие сведения о технологии изготовления |

|

абразивного инструмента.............................................................................. |

95 |

3.1. Изготовление абразивных инструментов |

|

на керамической связке........................................................................ |

95 |

3.2. Изготовление абразивных инструментов |

|

на бакелитовой связке........................................................................... |

96 |

3.3. Изготовление абразивных инструментов |

|

на вулканитовой и глифталевой связке............................................... |

97 |

3.4. Инструменты на основе вспененного |

|

поливинилформаля (поропластовые) ................................................. |

97 |

3.5. Краткая технология производства шлифовальной |

|

шкурки.................................................................................................... |

98 |

Глава4. Основные методы и условия рациональной правки |

|

абразивных инструментов ............................................................................ |

101 |

4.1. Основные методы правки шлифовальных кругов....................... |

101 |

4.1.1. Правка методом обтачивания алмазными |

|

карандашами................................................................................. |

104 |

4.1.2. Методпрофильнойправкиалмазнымироликами................ |

109 |

4.2. Выбор рациональных режимов правки........................................ |

112 |

4.3. Рекомендацииповыполнениюправкиалмазныхкругов................ |

116 |

Глава 5. Выбор оптимальной характеристики |

|

абразивного инструмента для различных видов обработки ..................... |

118 |

5.1. Основные параметры выбора........................................................ |

118 |

5.1.1. Обрабатываемый материал................................................ |

119 |

5.1.2. Геометрические параметры детали и форма |

|

шлифуемой поверхности.............................................................. |

121 |

5.1.3. Припуск на обработку........................................................ |

122 |

5.1.4. Тип станка и его параметры............................................... |

122 |

5.1.5. Условия абразивной обработки......................................... |

124 |

5.2. Выбор абразивных материалов для различных видов |

|

обработки............................................................................................... |

125 |

5.2.1. Выбор электрокорундовых абразивных материалов....... |

125 |

5.2.2. Выбор карбидных абразивных материалов...................... |

128 |

5.2.3. Выбор абразивных инструментов |

|

из сверхтвердых материалов........................................................ |

128 |

5.2.4. Выбор алмазных кругов для различных |

|

видов обработки............................................................................ |

129 |

5.2.5. Выбор кругов из кубического нитрида бора |

|

для различных видов обработки.................................................. |

133 |

4

5.3. Выбор абразивных материалов для притирки, |

|

доводки и полировки ............................................................................ |

142 |

5.3.1. Выбор паст и суспензий из СТМ....................................... |

142 |

5.3.2. Выбор материалов для доводочных притиров |

|

и полировальников ....................................................................... |

148 |

5.3.3. Выбор и применение паст из карбида титана................... |

150 |

5.4. Выбор абразивных материалов брусков для хонингования....... |

152 |

5.5. Выбор абразивных материалов для отрезных кругов................. |

159 |

5.6. Выбор зернистости абразивного инструмента |

|

в зависимости от вида обработки........................................................ |

161 |

5.7. Выбор формы и размеров абразивных инструментов................. |

166 |

5.8. Выбор связки абразивных инструментов |

|

в зависимости от вида обработки........................................................ |

173 |

5.9. Выбор твердости абразивных инструментов............................... |

177 |

5.10. Выбор структуры абразивных кругов........................................ |

182 |

5.11. Выбор оптимальных характеристик гибкого |

|

абразивного инструмента..................................................................... |

184 |

5.12. Выбор оптимальных характеристик отрезных кругов.............. |

190 |

5.13. Выбор оптимальных характеристик |

|

высокопористых кругов........................................................................ |

196 |

5.14. Выбор оптимальных характеристик абразивов |

|

для виброабразивной обработки.......................................................... |

198 |

Глава 6. Основные требования по хранению, транспортировке |

|

и безопасной эксплуатации абразивного инструмента.............................. |

202 |

6.1. Принципы хранения и транспортировки абразивного |

|

инструмента .......................................................................................... |

202 |

6.2. Требования к безопасной эксплуатации абразивного |

|

инструмента........................................................................................... |

205 |

6.3. Рациональные условия хранения абразивных |

|

инструментов......................................................................................... |

213 |

6.4. Испытание абразивных кругов на механическую |

|

прочность............................................................................................... |

215 |

6.5. Условия безопасной транспортировки абразивного |

|

инструмента .......................................................................................... |

218 |

6.6. Основные условия транспортировки, хранения |

|

шлифовальных лент и работы с ними................................................. |

219 |

Список рекомендуемой литературы............................................................ |

222 |

Приложения ................................................................................................... |

225 |

5

ВВЕДЕНИЕ

В современном машиностроении при окончательном изготовлении деталей машин широко применяются абразивные инструменты различных характеристик и конструкций. Объемы абразивной обработки деталей машин составляют в общем объеме металлообработки от 25 до 60 %. Особенно велика доля абразивной обработки в точном машиностроении при обработке подшипников, приборов, авиационных и автомобильных двигателей, прецизионных станков, деталей топливной аппаратуры, режущих инструментов.

На современном этапе развития промышленного производства четко проявляется тенденция интенсификации процессов отделочной обработки, определяющей выходные параметры деталей машин. При этом основным критерием оптимизации процесса шлифования является максимальная производительность с ограничением по качеству обработанной поверхности (уровень шероховатости, глубина распространения прижогов, наличие трещин и т.д.) и допустимым режимам эксплуатации оборудования и абразивного инструмента. Часто применение абразивных инструментов является единственно возможным методом обработки таких труднообрабатываемых материалов, как жаропрочные литейные сплавы на никелевой основе. К основным технологическим операциям с применением абразивного инструмента относятся различные виды шлифования – круглое наружное

ивнутреннее, плоское периферийное и торцевое, профильное врезное и с помощью копиров, бесцентровое, глубинное, ленточное; хонингование, суперфиниширование, полирование, притирка, заточка

идоводка режущих инструментов, виброабразивная обработка, турбоабразивная, гидроабразивная, пескоструйная и др. Несмотря на все преимущества перед лезвийной обработкой, шлифованию присущ ряд недостатков, главный из которых – высокая теплонапряженность. Поверхностные слои материала толщиной 5–10 мкм могут ра-

зогреваться в зоне обработки до 1400 С, при этом скорость нагрева и охлаждения может достигать десятков тысяч градусов в секунду.

6

Значительные величины температурных и силовых градиентов приводят к изменениям дислокационной структуры материала, искажению кристаллической решетки, формированию остаточного напря- женно-деформированного состояния. Кроме того, высокая скорость нагрева материала в зоне обработки в сочетании с пластической деформацией вызывает изменение энергии активации диффузионных процессов, смещение критических точек фазовых переходов, что в еще большей степени усложняет картину распределения остаточных напряжений.

Повышение температуры в зоне шлифования может вызывать шлифовочные дефекты в виде прижогов и трещин.

7

ГЛАВА 1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССАХ ОБРАБОТКИ АБРАЗИВНЫМИ ИНСТРУМЕНТАМИ

1.1. Физическая сущность процессов абразивной обработки

Шлифование – одна из первых и наиболее важных абразивных операций, освоенных человечеством. Орудием для шлифования стал камень. Использование абразивных (abrasi (лат.) – скоблить) свойств камня сыграло жизненно важную роль в нелегком быту древнего человека. Позднее, добыча и обработка абразивных минералов стали предметом промыслов. Абразивный инструмент в виде точильных камней, вырезанных из горных пород и кругов, известен с глубокой древности и его совершенствование напрямую связано с развитием ремесел, а в дальнейшем и техническим прогрессом человечества.

За прошедшее столетие в области абразивной обработки и шлифования выполнено огромное количество научных исследований, установлены основные закономерности процесса шлифования, разработаны новые высокоэффективные абразивные материалы и новые конструкции абразивного инструмента, создано необходимое оборудование. Дальнейшее развитие процесса шлифования и абразивного инструмента связано с решением задач обработки прецизионных деталей для новых высокоэффективных конкурентоспособных на внутреннем и внешнем рынках машин и механизмов, имеющих более высокие эксплуатационные параметры и изготавливаемых из новых более труднообрабатываемых материалов.

Широкое применение абразивных инструментов требует соответствующего повышения эффективности их использования. Под эффективностью использования абразивных инструментов понимается повышение производительности обработки, уменьшение расхода кругов и повышение точности обработки. Поэтому будущим ин- женерам-технологам необходимо хорошо знать характеристики абразивных инструментов и рациональные режимы их применения при различных видах абразивной обработки.

8

Процесс шлифования имеет ряд особенностей, осложняющих аналитическое описание его закономерностей.

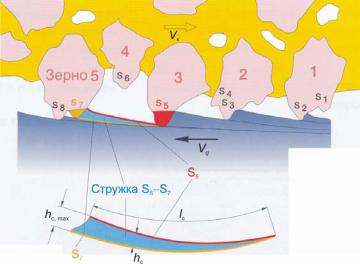

1. По своей физической сущности шлифование является дискретным процессом, так как снимаемый припуск удаляется отдельными абразивными зернами дискретными объемами в виде стружек. Вместе с тем число единичных стружек очень велико и составляет от нескольких сотен тысяч до нескольких миллионов в секунду (рис. 1), что позволяет рассматривать шлифование и как непрерывный процесс, при котором и деталь, и инструмент, оставаясь в контакте друг с другом, находятся в движении.

Рис. 1. Схема срезания припуска несколькими режущими абразивными зернами, имеющими несколько острых кромок и вид срезанной стружки

2. Распределение размеров и формы абразивных зерен, их расположение в объеме шлифовального круга и на его рабочей поверхности имеет, как считает большинство ученых, стохастический характер и требует вероятностно-статистического подхода к описанию рабочего рельефа шлифовальных кругов и абразивных лент, причем в связи с относительной стабильностью размеров абразивных зерен для определен-

9

ных по ГОСТу характеристик инструмента (зернистость, структура) случайные функции распределения зерен можно считать стационарными иих находят через математическиеожидания.

3.Непрерывно нарастающий износ рабочей поверхности инструмента при работе в режиме преимущественного затупления вызывает изменение параметров рабочей поверхности и соответственное изменение сил резания, температур в зоне шлифования, глубины прижогов удельной энергии и эффективной мощности резания за период стойкости инструмента между правками.

4.Работа инструмента в режиме самозатачивания сопровождается повышенным расходом абразивного материала и потерей геометрической формы абразивного круга.

Постоянный рост качественных требований к шлифованию заготовок способствует увеличению автоматизации процесса производства. Для того чтобы соответствовать высоким требованиям процесса шлифования, необходимо иметь современные станки и шлифовальные инструменты. Но экономический потенциал станков и инструментов может быть полностью использован только в том случае, если известны основные принципы процесса шлифования (рис. 2).

Рис. 2. Блок-схема основных принципов процесса шлифования

10