Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfНаличие охлаждения позволяет применять круги с большей шириной рабочего слоя. В общем случае увеличение ширины рабочего слоя благоприятно сказывается на процессе обработки, так как при этом уменьшается расход СТМ, повышается производительность, уменьшается шероховатость обработанной поверхности. Это связано с тем, что с увеличением ширины слоя увеличивается площадь контакта круга с изделием, а следовательно, увеличивается количество зерен, участвующих в съеме одного и того же объема материала, что в свою очередь снижает нагрузку на каждое зерно. Однако увеличение ширины рабочего слоя ограничивается тем, что при определенной ширине слоя начинает повышаться температура в зоне резания, вследствие чего круг может «засаливаться» и для восстановления его работоспособности потребуется дополнительная правка.

При круглом шлифовании на проход рекомендуется применять круги с более широким рабочим слоем, так как в этом случае контакт между кругом и деталью происходит не по плоскости, а по линии.

Толщина рабочего слоя круга X непосредственно не влияет на производительность шлифования и удельный расход СТМ. Толщина рабочего слоя X выбирается исходя из экономических соображений.

Экономия затрат от приобретения кругов с большей толщиной рабочего слоя может быть рассчитана по формуле

Э = Ц1 · M/m1 – Ц2 · М/т2,

где М – годовая потребность в данном типе кругов, кар.; m1, m2 – масса СТМ в кругах соответственно с меньшей и большей толщиной, кар.; Ц1, Ц2 – цены кругов соответственно с меньшей и большей толщиной слоя.

Относительный расход алмаза (мг/г) рассчитывают по форму-

лам:

для кругов, работающихторцом (типа12А2-45, 12А2-20, 6А2 идр.) gp = (hа/ Sа) · (200 mа / mм),

где hа – износ круга по толщине алмазоносного слоя, мкм; Sа – толщина алмазоносного слоя до испытаний, мкм; mа – масса алмаза в круге, кар.; mм – масса сошлифованного материала, кар.;

171

для кругов, работающих периферией,

gp = (2,76 · 10–5 · D · Н · hа · К) / mм,

где D и Н – диаметр и высота алмазоносного слоя круга, мм; К – относительная концентрация алмаза в круге, %.

Для определения удельного расхода алмаза gy (мг/см3) необходимо gp (мг/г) умножить наплотностьобрабатываемогоматериалаρм (г/см3):

gy = gp · ρм.

В качестве показателя износостойкости шлифовального инструмента часто используют коэффициент шлифования, который определяется как отношение объема сошлифованного материала (см3) к объему изношенного алмазоносного слоя (см3). Коэффициент шлифования Кш фактически означает сколько сантиметров (куб.) материала сошлифуется 1 см3 алмазоносного слоя при данных условиях обработки. Ресурс круга может быть определен как произведение Кш на объем алмазоносного слоя круга. Коэффициент шлифования связан с удельным расходом алмаза gy соотношением

Кш = 8,8 · (К / gy),

где К – относительная концентрация алмаза в круге; gy – удельный расход алмаза, мг/см3.

Производительность шлифования инструмента характеризируется его режущей способностью – интенсивностью съема материала алмазным кругом за единицу времени, на 1 мм ширины шлифования

(Q, см3/(мин·мм)).

Расчетная производительность обработки определяется исходя из заданных режимов обработки. Так, например, при жестком способе шлифования торцом круга на заточном станке расчетная производительность определяется по формуле

Qрасч = (1ОО · Sпоп · Sпр · bп · hп) / ((1+ Кv) · (L1+ bп + W + L2)),

где bп и hп – ширина и высота обрабатываемой поверхности; L1, L2 – величины холостых перебегов детали; W – ширина рабочего слоя круга; Кv – отношение скорости рабочего хода к скорости холостого хода стола; Sпоп и Sпр – поперечная и продольная подачи.

172

Фактическая производительность обработки – это фактический съем материала за единицу времени:

Qф = Qрасч · Кф.п,

где Кф.п – коэффициент фактической производительности, который зависит от режущей способности круга, условий шлифования и жесткости системы СПИД. Алмазные круги с высокой режущей способностью имеют значение Кф.п = 0,95…1,0.

Эффективная мощность шлифования – это разница между общей мощностью шлифования и мощностью холостого хода станка: Nэф =

=Nобщ – Nх.х (кВт).

5.8.Выбор связки абразивных инструментов

взависимости от вида обработки

Связка абразивного инструмента в значительной степени влияет на интенсивность съема материала, качество обработки, стойкость и, соответственно, экономичность операции. При выборе связки абразивного инструмента исходят из следующих данных: характера операции; кинематики резания; условий работы инструмента.

Необходимо помнить, что связка абразивного инструмента не участвует в резании и удалении припуска, но существенно влияет на свойства рабочейповерхностиинструментаи работу абразивных зерен.

Наибольшее применение в настоящее время получили инструменты на керамической и бакелитовой связках.

Для грубых обдирочных работ рекомендуются круги на бакелитовой связке, для чистовых операций – на различных связках. Обычно круги на бакелитовой и вулканитовой связках обеспечивают более высокий класс шероховатости плоскостей. На плоскошлифовальных станках, работающих торцом круга, и при обработке прерывистых поверхностей, т.е. в условиях ударной нагрузки, необходимо применять сегменты или кольца на бакелитовой связке.

Для увеличения производительности обдирочные операции следует вести кругами на бакелитовой связке на режимах скоростного шлифования. При обработке тонких изделий, лезвий режущих инструментов и других деталей, где опасен прижог, также применяют круги на бакелитовой связке.

173

Выбор связок алмазных инструментов. Важнейшим элементом алмазного инструмента является связка, которая закрепляет алмазные зерна в слое и позволяет зернам воспринимать внешние нагрузки

впроцессе шлифования. Связка отводит теплоту из зоны резания и взаимодействует с обрабатываемым материалом. В качестве связок для алмазного инструмента применяются металлические, органические и гальванические связки. Каждой марке алмазов, обрабатываемому материалу и условиям обработки должны соответствовать определенные свойства связки, при которых эксплуатационные свойства алмаза проявляются наиболее полно. При недостаточной прочности зерен они быстро разрушаются и удаляются из связки, а при очень высокой прочности и слабом удерживании в связке они удаляются со связки практически целыми после образования площадки износа. Связка, которая имеет низкую или очень высокую износостойкость, также не обеспечивает эффективную работу алмазных зерен.

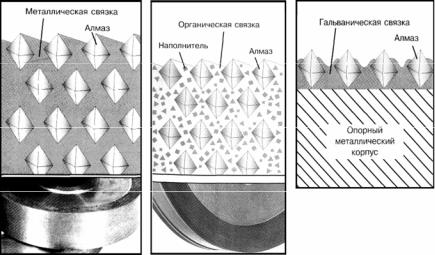

На рис. 74 представлена схема расположения алмазных зерен

валмазоносном слое при различных типах связок.

Рис. 74. Общая схема состава алмазоносного слоя при различных связках

174

Характерныеособенностиприменениясвязок дляалмазных кругов:

1.Металлическая связка. Структура алмазоносного слоя: алмаз + металлическая связка. Свойства: значительная твердость связки; высокая производительность съема; уменьшение времени обработки; высокие теплопроводность и термостойкость.

Круги на металлических связках применяются для предварительных операций, требующих съема сравнительно больших припусков, для заточкитвердосплавного инструмента, шлифования деталей из твердого сплава, профильного шлифования, резки и шлифования изделий из специальнойкерамики, труднообрабатываемых материалов.

2.Органическая связка. Структура алмазоносного слоя: алмаз + органическая связка + наполнитель. Свойства: незначительная твердость связки; высокая производительность съема; невысокие теплопроводность и стойкость; уменьшение времени обработки.

Круги на органических связках применяются для чистовых и доводочных работ, чистовой заточки и доводки режущего инструмента из твердых сплавов, сверхтвердых материалов, чистового шлифования и доводки мерительного и медицинского инструмента, доводки деталей из материалов высокой твердости.

3.Гальваническая связка. Структура алмазоносного слоя: алмаз + гальваническая связка. Алмазные инструменты на гальванической связке характеризуются одноили многослойным алмазоникелевым покрытием на опорном металлическом корпусе. Отдельные кристаллы алмаза связаны никелевым слоем, толщина которого соответствует 2/3 размера зерна. Тем самым обеспечивается надежная фиксация кристаллов, выступающих далеко за поверхность связки и облегчается вывод стружки. Свойства: высокая режущая способность; исполнение любой геометрии; сравнительно низкаяцена; хорошая теплопроводность.

Круги и инструмент на гальванических связках применяются для резки и шлифовки кремния, германия и других полупроводниковых материалов, ситала, различных видов технического стекла, фактурной обработки камня. Гальванические связки находят широкое применение для изготовления алмазных головок, различной формы притиров, для изготовления ручного инструмента для доводки штампов из твердых сплавов, штамповых и легированных сталей.

175

Особенности маркировки и выбора различных связок алмазных кругов для конкретных условий шлифования приведены в табл. 33.

Таблица 3 3

Марки связок, широко применяемых для изготовления алмазных шлифовальных кругов

Новое |

Старое |

Назначение |

|

обозначение |

обозначение |

||

связки |

связки |

|

|

|

|

Органические связки |

|

В2-01 |

Б1 |

Чистовое шлифование и доводка твердосплавного ин- |

|

струмента с охлаждением и без него. Шлифование |

|||

|

|

твердосплавных деталей |

|

|

|

Обработка твердого сплава, твердого сплава совместно |

|

В1-02 |

Б156 |

со сталью и некоторых неметаллических материалов |

|

|

|

при силовом шлифовании |

|

|

|

Чистовое шлифование и доводка твердосплавного ин- |

|

В1-01 |

БП2 |

струмента, совместно с касанием стальной державки на |

|

|

|

повышенных режимах с охлаждением и без него |

|

В1-09 |

БСТ |

Заточка инструмента из безвольфрамовых твердых |

|

сплавов, а также других сверхтвердых материалов |

|||

|

|

||

В1-11П |

В1-11П |

Заточка и доводка деревообрабатывающего твердо- |

|

сплавного инструмента на повышенных режимах с |

|||

|

|

охлаждением и без него |

|

В1-13 |

В1-13 |

Шлифование, заточка и доводка твердосплавного инст- |

|

румента. Высокая кромкостойкость |

|||

|

|

||

В2-02 |

01 |

Обработка твердого сплава, твердый сплав совместно |

|

со сталью |

|||

|

|

||

В3-01 |

БР |

Доводка твердого сплава, закаленных сталей, полупро- |

|

водниковых материалов и др. |

|||

|

|

||

БТ |

|

Заточка инструмента из СТМ (РСВМ, РСО) |

|

|

|

Металлические связки |

|

|

|

Плоское, круглое, внутреннее, продольное шлифование |

|

М2-01 |

М1 |

изделий из твердых неметаллических материалов – |

|

стекла, керамики, мрамора, гранита, полупроводнико- |

|||

|

|

||

|

|

вых материалов |

|

М1-01 |

МВ1 |

Шлифование титановых сплавов, шлифование, заточка |

|

и доводка твердосплавного инструмента |

|||

|

|

||

М3-04 |

МН-1 |

Обработка технического стекла |

|

М-300 |

– |

Обработка оптического и технического стекла |

|

М2-09 |

М016 |

Шлифование титановых сплавов, быстрорежущих ста- |

|

лей, высокопрочных закаленных чугунов |

|||

|

|

||

М5-01 |

МУ3 |

Хонингование закаленных легированных сталей |

|

М5-04 |

МС-1 |

Хонингование сталей и чугунов |

|

М5-05 |

МС-3М |

Хонингование легированных сталей |

|

М5-06 |

МК-3 |

Хонингование серых и легированных чугунов |

176

5.9. Выбор твердости абразивных инструментов

Твердость инструмента в значительной степени определяет производительность процесса обработки и качество обработанной детали. Абразивные зерна по мере их затупления должны обновляться путем скалывания и выкрашивания частиц. При слишком твердом круге связка продолжает удерживать затупившиеся и потерявшие режущую способность зерна. При этом на работу расходуется большая мощность, изделия нагреваются (возможно их коробление), на поверхности появляются следы дробления, риски, прижоги и другие дефекты. При слишком мягком круге зерна, не утратившие свою режущую способность, выкрашиваются, круг теряет правильную форму, увеличивается его износ, в результате чего трудно получить детали необходимых размеров и форм. В процессе обработки появляется вибрация, необходима более частая правка круга. Таким образом, в обоих случаях снижается интенсивность съема материала, повышается шероховатость поверхности обрабатываемого изделия.

На выбор твердости абразивного инструмента влияют следующие факторы:

физико-механические свойства шлифуемого материала;

величина площади контакта между инструментом и изделием;

режим работы;

мощность электродвигателя;

состояние станка.

При выборе твердости круга необходимо руководствоваться следующими положениями:

1. Твердые материалы скорее истирают абразивные зерна, затупляют их. Удаление затупившихся зерен скорее происходит в сравнительно мягких кругах. Поэтому для обработки твердых материалов следует применять мягкие абразивные инструменты, а для обработки материалов невысокой твердости – более твердые. Исключение составляет медь, алюминий, свинец, нержавеющая и жаропрочная стали, которые шлифуют мягким инструментом. При обработке вязких материалов отходы шлифования заполняют поры круга, и он становится не пригодным для работы. Тогда правка круга необходима, хотя абразивные зерна в этом случае могут быть еще очень острыми.

177

2.С увеличением площади контакта между кругом и изделием давление на единицу круга уменьшается и, следовательно, обновление затупившихся зерен затрудняется. В этом случае следует использовать более мягкий инструмент.

3.Чем больше окружная скорость круга, при прочих равных условиях, тем более мягкий инструмент следует применять. При интенсивных режимах работы – при большой скорости изделия и поперечной подаче – применяются более твердые круги.

4.Для предварительных операций применяется инструмент более высокой твердости, чем для чистовых.

5.При шлифовании всухую следует использовать более мягкие круги, чем при работе с охлаждением.

6.При шлифовании неровных, прерывистых поверхностей применяют более твердые инструменты, чем при шлифовании ровных поверхностей.

7.На автоматических станках устойчивых и жестких конструкций со спокойным ходом шпинделя применяются более мягкие круги, чем на станках с ручными подачами.

8.Мелкозернистые инструменты должны быть относительно меньшей твердости, а крупнозернистые – большей.

9.При заточке лезвий закаленных инструментов, при шлифовании и заточке пластинок из твердых сплавов, при обработке поверхностей изделий, плохо отводящих тепло, тонких, с отверстиями (типа труб) и т.п. применяют мягкие шлифовальные круги.

10.При одинаковых условиях шлифования, абразивный инструмент на бакелитовой связке должен быть на две степени тверже, чем аналогичный на керамической связке.

11.Мягкие круги экономичнее твердых, так как реже правятся

ипозволяют вести обработку с более интенсивными режимами. Однако твердость их не должна быть низкой, чтобы они быстро не изнашивались и не теряли форму.

Выбор абразивных инструментов по твердости рекомендуется проводить с учетом рекомендаций, представленных в табл. 34.

178

Таблица 3 4

Выбор твердости абразивных инструментов в зависимости от вида обработки

№ п/п |

Вид обработки |

Твердость |

|

|

ГОСТ Р 52587–2006 (по FEPA) |

||

|

|

||

1 |

Правка абразивных инструментов |

ВТ1–ЧТ2 |

|

2 |

Шлифование шариков шарикоподшипни- |

||

(Т, U, У, W, Х, У, Z) |

|||

|

ков и деталей часовых механизмов |

||

|

|

||

3 |

Обдирочныеоперации, ведущиесявручную |

|

|

|

(обработкакрупныхотливовипоковок) |

|

|

4 |

Отрезка абразивными дисками, прорезка |

|

|

|

канавок |

СТ2–Т2 |

|

5 |

Круглое наружное шлифование методом |

||

|

врезания при необходимости сохранить |

(Р, Q, R, S) |

|

|

профиль круга (например, обработка ше- |

|

|

|

ек коленчатых валов), бесцентровое |

|

|

|

шлифование ведущими кругами, хонин- |

|

|

|

гование отверстий небольших диаметров |

|

|

6 |

Предварительное круглое наружное и |

С2–СТ2 |

|

|

бесцентровое шлифование сталей (пре- |

||

|

имущественно незакаленных) и ковкого |

(N, O, P) |

|

|

чугуна на бакелитовой связке |

|

|

7 |

Плоское шлифование сегментами и коль- |

С1–СТ1 |

|

|

цевыми кругами на бакелитовой связке |

(M, N, O) |

|

8 |

Хонингование и резьбошлифование кру- |

С2–СТ2 |

|

|

гами на бакелитовой связке |

||

9 |

Профильное шлифование, обработка пре- |

(N, O, P) |

|

|

рывистых поверхностей |

|

|

10 |

Чистовое и комбинированное круглое, |

|

|

|

наружное, бесцентровое и внутреннее |

СМ1–С2 |

|

|

шлифование стали, плоское шлифование |

||

|

(K, L, M, N) |

||

|

периферией круга, резьбошлифование |

||

|

|

||

|

деталей с крупным шагом |

|

|

11 |

Заточка режущих инструментов вручную |

С1–С2 |

|

|

|

(M, N) |

|

12 |

Заточка режущих инструментов с меха- |

СМ1–СМ2 |

|

|

нической или автоматической подачей |

(K, L) |

|

13 |

Плоское шлифование торцом круга |

М2–СМ2 |

|

|

|

(I, J, K) |

|

14 |

Заточка и доводка режущего инструмен- |

М2–М3 |

|

|

та, оснащенного твердым сплавом, шли- |

||

|

фование труднообрабатываемых специ- |

(I, J) |

|

|

альных сплавов |

|

179

Твердость инструмента из кубического нитрида бора (как и твердость обычного абразивного инструмента) характеризуется прочностью удержаниязеренкубического нитридаборасвязкой(табл. 35).

На керамической связке выпускается инструмент следующих

степеней твердости: |

|

мягкий ........................................................................................... |

М3 |

среднемягкий .................................................................. |

СМ1, СМ2 |

средний ................................................................................... |

С1, С2 |

среднетвердый ......................................................... |

СТ1, СТ2, СТ3 |

твердый ................................................................................... |

Т1, Т2 |

Цифры 1, 2, 3 в подразделении степени твердости характеризуют твердость инструмента в порядке ее возрастания. Твердость эльборосодержащей части кругов и брусков на керамической связке определяется на приборе «Роквелл» по среднему значению измерений.

Таблица 3 5

Выбор зернистости и твердости кругов из кубического нитрида бора

Операция обработки |

Обрабатываемый |

Зернистость |

Твердость |

материал |

|

|

|

|

|

|

|

Заточкамноголезвийногоинстру- |

Быстрорежущиестали |

100/80–160/125 |

СМ–С1 |

ментапопереднимповерхностям |

|

|

|

Заточка многолезвийного инст- |

Быстрорежущиестали |

100/80–160/125 |

С1–СТ1 |

румента по задним поверхностям |

|||

Заточка червячных фрез |

Быстрорежущиестали |

100/80–160/125 |

СМ1–С2 |

Шлифованиерезьбыметчиков, ка- |

Быстрорежущиестали |

20/14–80/63 |

СТЗ–Т2 |

либров, накатниковвинтовизмери- |

|||

тельныхприборов(однониточное) |

|

|

|

Шлифование резьбы метчиков, |

Быстрорежущиестали |

40/28–63/50 |

СМ2–С2 |

калибров, накатников (многони- |

|||

точное) |

|

|

|

Шлифование эвольвентного про- |

Быстрорежущиестали |

100/80–200/160 |

СМ2–С1 |

филя зубьев долбяков и шеверов |

|

|

|

Шлифование профиля червячно- |

Быстрорежущиестали |

100/80–200/160 |

СМ1–СМ2 |

модульных фрез |

|

|

|

Шлифованиеотверстиймноголез- |

|

|

|

вийногоинструмента(червячных |

Быстрорежущиестали |

80/63–125/100 |

С2–СТ1 |

фрез, долбяков, развертокит.д.) |

|

|

|

180