Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfдающей средой, стружкой и деталью. Долю тепла, идущего в охлаждающую среду, можно исключить из общего баланса теплоты в зоне резания, так как нагрев СОТС происходит уже после выхода нагретой поверхности металла из зоны шлифования. Непосредственно в зону контакта круга с деталью охлаждающая жидкость практически не попадает (при подаче СОТС поливом). Доля тепла, идущего в шлифовальный круг, во многом определяется теплофизическими характеристиками шлифовального круга и металла обрабатываемой заготовки. Если для шлифуемой поверхности детали быстрая смена тепловых импульсов от режущих зерен сливается в сплошной тепловой фон, то для шлифовального круга контакт всегда является дискретным, зависящим по времениконтактаот скорости самого шлифовального круга.

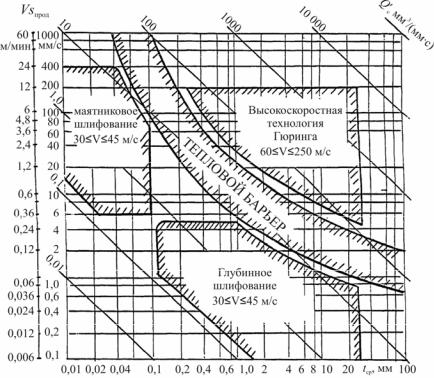

Получившие распространение у нас и за рубежом новые технологические процессы (глубинное шлифование с повышенной глубиной резания до tô 20 30 ì ì ; высокоскоростное шлифование при

V 60 150 ì  ñ и более; интенсивное профильное шлифование

ñ и более; интенсивное профильное шлифование

с непрерывной правкой алмазными роликами и др.) потребовали создания нового оборудования с повышенными техническими характеристиками (увеличенные подачи, мощность приводов, жесткость всех узлов, применение систем ЧПУ с ЭВМ), разработки соответствующих абразивно-алмазных инструментов и способов их контроля и испытаний на базе автоматизированных испытательных комплексов, оснащенных современной электронной аппаратурой.

Опыт показывает, что повышенный уровень интенсивности съема металла при шлифовании определяет и рост температуры в зоне шлифования и степени прижога обработанной поверхности, т.е. глубину дефектного поверхностного слоя металла с измененной структурой, пониженной твердостью и значительными внутренними напряжениями. При этом отмечено, что одинаковых результатов по интенсивности съема металла и качеству обработанной поверхности можно достигнуть при различных комбинациях режимов шлифования. Например, при плоском маятниковом шлифовании с глубиной резания tô 0,02 0,05 ì ì и про-

дольной подачей Vï ðî ä 12 5 ì  ì èí можно добиться такой же производительности, при отсутствии прижогов, как и при глубинном шлифо-

ì èí можно добиться такой же производительности, при отсутствии прижогов, как и при глубинном шлифо-

21

вании с глубиной резания tô 1 10 ì ì при продольной подаче Vï ðî ä 0,3 0,03 ì  ì èí . Можно говорить о своеобразном «тепловом

ì èí . Можно говорить о своеобразном «тепловом

барьере», ограничивающем увеличение интенсивности шлифования при заданном уровне температуры в зоне шлифования или соответствующей допустимой глубине прижогов на обработанной поверхности. Границы

максимальной удельной производительности Q'c ì ì 3 ì ì ñ , еще воз-

ì ì ñ , еще воз-

можной по экономическим соображениям, при маятниковом и глубинномплоскомшлифованиипредставленынарис. 8.

Рис. 8. Границы интенсивной бесприжоговой обработки для различных способов шлифования, где Vï ðî ä продольная подача заготовки; tô фактическая глубина

шлифования; Qc удельная производительность шлифования (на 1 мм ширины пятна контакта круга и заготовки)

22

Взависимости от режимов шлифования, размеров круга и детали

иот теплофизических характеристик детали при контактных температурах 800 1000 °Ñ количество тепла, идущее в деталь, может су-

щественно меняться, например, от 85 % при маятниковом шлифовании до 20 % при глубинном шлифовании и до 5–10 % при шлифовании по высокоскоростной технологии HSG.

На рис. 8 представлены границы бесприжоговой обработки при различных видах шлифования. Маятниковое и глубинное шлифование находится ниже границы теплового барьера. Выше границы теплового барьераприменяется технология высокоскоростногошлифования.

По имеющимся данным в Англии был разработан более производительный метод глубинного шлифования (АДАМ) с большими продольными подачами (Vï ðî ä 1 3 ì  ì èí ) при нормальной скоро-

ì èí ) при нормальной скоро-

сти резания (V 30 ì  ñ ), основанный на использовании высокопо-

ñ ), основанный на использовании высокопо-

ристых абразивных кругов при непрерывной правке алмазными роликами. Перспективной областью применения этого метода является профильное шлифование труднообрабатываемых материалов (сверхпрочных никелевых сплавов, титана и т.п.). Еще более высокой интенсивности шлифования при отсутствии прижогов можно достичь, используя высокоскоростную технологию шлифования по методу Гюринга (HSG). Данный метод предусматривает резкое повышение

производительности шлифования с глубиной резания tô |

1 30 ì ì , |

||

продольными подачами Vï ðî ä 1,0 10 ì |

ì èí и увеличенными ско- |

||

ростями |

резания до V 60 250 ì |

ñ. Причем до |

скоростей |

V 120 ì |

ñ могут быть использованы обычные абразивные круги |

||

(корунд или карбид кремния на керамической связке), а для скоростей V 120 ì  ñ используются круги из кубического нитрида бора

ñ используются круги из кубического нитрида бора

(КНБ). Предполагается, что при данных условиях «тепловой барьер» преодолевается (отодвигается) и ограничения по прижогам снимаются (см. рис. 8). Авторы метода HSG объясняют отсутствие прижогов тем, что скорость перемещения заготовок (Vï ðî ä ) выше скорости рас-

пространения теплоты в металле и почти вся теплота, выделяющаяся

23

в процессе шлифования, отводится со стружкой из зоны резания. Требование повысить скорость резания обосновывается снижением засаливаемости инструмента, повышением его стойкости и снижением сил резания. Вместе с тем признается, что с ростом скорости температура в зоне шлифования возрастает, а с увеличением продольной подачи заготовки растут силы резания. В настоящее время нет однозначного толкования физических явлений при шлифовании и единых методов их описания. Это связано с тем, что в широком экспериментальном и теоретическом исследовании всех сторон сложного, зависящего от целого комплекса одновременно действующих факторов, процесса шлифования многие вопросы, имеющие важнейшее, ключевое значение, остались до сих пор нерешенными.

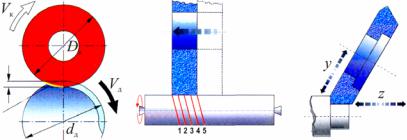

1.1.3. Силы резания при шлифовании

При шлифовании силы резания обычно небольшие, в среднем не более 300–400 Н, так как в процессе обработки снимается стружка малого сечения. Вместе с тем мощность при шлифовании, т.е. энергия, затрачиваемая на шлифование, может быть значительна, ввиду большой скорости резания. Вследствие округления вершин абразивных зерен и срезания тонких стружек процесс шлифования осуществляется с большими (порядка 130–145°) углами резания. Рассмотрим силы, действующие на абразивное зерно (рис. 9). Силу Р, действующую на поступательно перемещающееся зерно, разложим на две составляющие: силу Рz, действующую в направлении скорости резания, и силу РN, прижимающую зерно к обрабатываемой поверхности. На переднюю поверхность зерна действуют элементарные нормальные силы N1, N2, ..., Nn и силы трения F1, F2, ..., Fn. Элементарные силы заменим суммарными F и N, приложенными в точке х, и тогда из условия равновесия сил имеем

Рz = N(cos x – sin x); РN = N(sin x + cos x);

где x – передний угол режущего элемента в точке х.

Анализ этих уравнений показывает, что сила Рz > РN. Произведение силы Р, действующей на одно абразивное зерно, на количество зерен, одновременно участвующих в работе, равно суммарной силе резания, действующей на шлифовальный круг.

24

Рис. 9. Схема сил, действующих на абразивное зерно

Эту силу Рz, так же как и при продольном точении, разлагают на три составляющие силы: тангенциальнуюРz, радиальную Ру иосевуюРх (рис. 10). Как правило, сила Ру больше силы Рz примерно в 1,5–3 раза. Сила Рх значительно меньше силы Ру. Следует отметить, что при работе алмазными кругами силы резания меньше, чем при работе абразивными кругами, это объясняется тем, что алмазные зерна более острые, а при использовании круга на бакелитовой связке последние обладают лучшей самозатачиваемостью. Каждое абразивное зерно подвергается при шлифованиинагрузкам, равнымудару по нему молотком.

Рис. 10. Силы резания при круглом шлифовании

25

1.1.4.Износ и стойкость абразивного инструмента

Взависимости от условий шлифования круг может работать как

врежиме затупления, так и в режиме самозатачивания. Под самозатачиванием понимается способность круга обновлять свою рабочую поверхность под влиянием сил резания. Если поры круга в процессе шлифования забиваются стружкой и частицами износа, то круг теряет свои режущие свойства еще до того, как его зерна затупятся, и пределом стойкости круга является процесс «засаливания» круга, т.е. забивание пор стружкой. Когда же круг не «засаливается», то его стойкость лимитируется затуплением зерен. Самозатачивание круга наступает тогда, когда нагрузка и другие условия работы становятся такими, что зерна раскалываются, образуя новые острые выступы. В дальнейшем силы, действующие на зерно, увеличиваются и зерно удаляется.

Вразличных условиях обработки абразивный инструмент подвергается следующим видам износа: хрупкому, адгезионному, диффузионному и абразивному. В зависимости от конкретных условий шлифования могут происходить все виды износа инструмента или один вид является преобладающим.

Износ абразивных зерен в шлифовальном круге происходит неравномерно. В процессе резания не все зерна на периферии круга снимают стружку одинаково (рис. 11), так как выступают на различную высоту.

Рис. 11. Схема работы различных зерен абразивного инструмента

Взависимости от точности, чистоты обработанной поверхности

ирежима резания стойкость кругов колеблется от 300 до 2400 с.

26

При работе изношенным кругом возрастают усилие и температура резания, появляются вибрации, что ухудшает качество обработанной поверхности.

Для исправления геометрической формы круга и восстановления его режущей способности применяют правку, чаще всего алмазным инструментом (карандаши, ролики и т.д.). При правках удаляется более 60–70 % рабочего объема круга. Время работы абразивного инструмента между двумя правками характеризует его стойкость.

1.2. Основные виды абразивной обработки, их особенности и область применения

Шлифование – процесс абразивной обработки вращающимся инструментом – шлифовальным кругом (рис. 12). Используется для обработки поверхностей с точностью размеров IT5-10, с точностью формы до 5–10 степени, с шероховатостью поверхности Ra = 0,1…2,5 мкм. Скоростьвращения кругов можетбытьот15 до100 м/с.

Рис. 12. Схемы основных видов шлифования: а – круглое наружное шлифование с продольной подачей заготовки; б – круглое наружное шлифование врезанием; в – бесцентровое шлифование; г – круглое внутреннее шлифование; д – плоское шлифование периферией круга; е – плоское шлифование торцем круга

27

Наиболее распространенными видами шлифования являются круглое наружное и внутреннее, плоское, бесцентровые наружное и внутреннее, фасонное, зубошлифование, резьбошлифование и ленточное шлифование. На рис. 12 представлены схемы основных видов шлифования.

1.2.1. Круглое наружное шлифование

Круглое шлифование используется для обработки поверхностей вращения (цилиндрических, ступенчатых, конических) заготовок из различных материалов. Процесс круглого наружного шлифования обычно осуществляется при помощи трех движений: вращения шлифовального круга, вращения или возвратно-поступательного движения обрабатываемой детали и движения подачи, осуществляемого кругом или обрабатываемой деталью. Скоростью резания при шлифовании является скорость вращения шлифовального круга Vк (м/с). Vк = πDn/1000·60, где D – диаметр круга, мм; n – число оборотов круга, мин. Скорость вращения обрабатываемой детали Vк = πDn/1000.

а |

б |

Рис. 13. Схемы круглого наружного шлифования: а – с продольной подачей прямым кругом; б – методом врезания наклонным кругом

Шлифование глубинное применяется при обработке жестких относительно коротких деталей. Припуск в данном случае снимается за один проход. Подача = 1...6 мм/об. Чем больше диаметр обработки, тем больше подача.

Шлифование методом врезания применяется при обработке деталей относительно малой длины, особенно при шлифовании фасонных поверхностей. Поперечную подачу принимают 0,02–0,07 мм/об.

28

1.2.2. Внутреннее шлифование

При внутреннем шлифовании круг и деталь вращаются в разные стороны (рис. 14). Подача круга S осуществляется в продольном направлении с установкой глубины шлифования.

Скорость резания определяется так же, как скорость вращения круга Vк, хотя действительная скорость резания больше скорости круга на величину Vд вращения детали.

Рис. 14. Схема внутреннего шлифования с осевым движением подачи

Учитывая, что скорость вращения детали во много раз меньше скорости круга, ее в расчет не принимают. Выполняется черновая и чистовая обработка сквозных и глухих отверстий большой длины. Длина обрабатываемой поверхности обычно больше высоты круга. Для отверстий небольшой длины применяют врезное внутреннее шлифование методом поперечной подачи круга.

1.2.3. Плоское шлифование

Плоское шлифование осуществляется периферией круга и торцом. Применяется при обработке нежестких и массивных деталей из разных материалов в единичном и серийном производстве.

Для плоского шлифования глубина выбирается в зависимости от толщины обрабатываемой детали в пределах 0,05–0,1 мм. При этом обеспечивается отклонение от прямолинейности и плоскостности не более 0,01–0,02 мм на метр длины.

Плоское шлифование периферией круга (рис. 15) выполняется при обработке заготовок большой длины и большой ширины, превышающей высоту круга. Иногда обрабатываются сразу несколько деталей

29

небольшой длины. Если ширина обрабатываемой поверхности заготовки меньше высоты круга, то используется схема плоского врезного шлифованияплоскихилифасонныхповерхностейприжогов.

Рис. 15. Схема плоского шлифования периферией круга

Шлифование торцом круга проводится на плоском или круглом столе для обеспечения высокой производительности съема металла. При этом методе увеличивается длина дуги контакта, усиливается теплообразование.

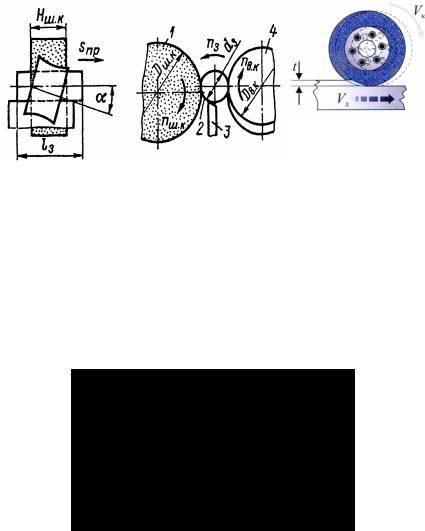

1.2.4. Бесцентровое шлифование

При способе бесцентрового шлифования (рис. 16) заготовка 2 базируется на обрабатываемую поверхность dз посредством опорного ножа 3, вращается и перемещается в продольном направлении Sпр посредством разворота ведущего круга 4 диаметром Dв.к на угол α и шлифуется шлифовальным кругом 1 высотой Нш.к.

Рис. 16. Схема бесцентрового шлифования заготовки

с разворотом ведущего круга Dв.к на угол α с осевым перемещением Sпр

30