Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfтья и проката применяются круги на бакелитовой связке, для чистового шлифования – на керамической. При шлифовании сталей лучшие результаты дают круги из электрокорунда белого или нормального. Для операций доводки предпочтительнее использовать бруски из карбида кремния.

5.1.2. Геометрические параметры детали и форма шлифуемой поверхности

При выборе абразивного инструмента, его зернистости, твердости, структуры и соответственно режима обработки немаловажное значение имеют формы и размеры шлифуемой поверхности. Так, для обработки деталей, имеющих большую массу, хорошо отводящую образующееся при шлифовании тепло, применяют более твердые круги и интенсивные режимы. Изделия, имеющие небольшую толщину стенок, обрабатывают мягкими кругами открытых структур.

При большой площади соприкосновения шлифовального круга с изделием требуются мягкие круги, так как удельные давления малы для периодического обновления поверхности круга, при малой площади контакта – наоборот. Если для круглого шлифования, когда поверхность контакта незначительна, а удельные давления между обрабатываемой деталью и кругом велики, необходим, например, круг степени твердости С1-С2, то для внутреннего шлифования применяется круг степени твердости СМ1-СМ2. При шлифовании отверстий малых диаметров, из-за невозможности обеспечить скорость резания более 15–20 м/с, выбирают круги более высоких степеней твердости.

Шлифование прерывистых поверхностей следует производить более твердыми кругами плотной структуры, так как прерывистость поверхности способствует повышению самозатачиваемости кругов. В случае обработки изделий торцом круга при большом контакте между обрабатываемой поверхностью и абразивным инструментом необходимы более мягкие крупнозернистые круги, чем в случае обработки периферией круга. При этом кольцевые круги должны быть мягче, чем сегментные.

121

Для обеспечения необходимого профиля, фасонное шлифование производится более твердыми и относительно крупнозернистыми кругами. При обработке неровной, прерывистой поверхности (отливки, поковки) и работе, сопровождающейся ударами, следует применять устойчивые по профилю, т.е. относительно плотной структуры и твердые шлифовальные круги.

5.1.3. Припуск на обработку

Величина припуска определяет характер операции абразивной обработки: обдирочное, предварительное, чистовое и окончательное шлифование. Для удаления больших припусков на операциях предварительного шлифования применяют крупнозернистые круги с открытой структурой на бакелитовой и керамической связках. При обдирочном шлифовании обычно применяют среднетвердые и твердые круги. При чистовых операциях, когда с заготовок удаляются небольшие припуски, следует применять круги относительно мелкозернистые с более плотной структурой, а во избежание поверхностных структурных изменений материала твердость абразивного инструмента должна быть понижена до среднемягкой или средней. Чистовое шлифование обычно ведется кругами на керамической связке, отделочное – на органической.

Часто предварительное и окончательное шлифование осуществляется в одной комбинации. В этом случае инструментом одной и той же характеристики удаляется при более жестких режимах шлифования основная часть припуска (предварительная обработка), а затем при сниженных значениях подачи на глубину и продольной подачи и осуществляется окончательная обработка (выхаживание) поверхности детали.

5.1.4. Тип станка и его параметры

Типы и модели шлифовальных станков четко классифицируются на группы:

1)круглошлифовальные;

2)внутришлифовальные;

3)обдирочно-шлифовальные;

122

4)специализированные для валов;

5)заточные;

6)плоскошлифовальные;

7)притирочные и полировальные;

8)специальные.

Название групп шлифовальных станков во многом определяется видами шлифования, рассмотренными в предыдущих разделах.

На выбор шлифовального круга существенное влияние оказывают также мощность и состояние станка, на котором производится операция шлифования. Нередко одна и та же операция может быть выполнена на станках различной жесткости и мощности. Шлифовальный станок с жесткими подшипниками, смонтированный на жестком фундаменте, обеспечивает спокойную, без вибраций работу, а следовательно, и равномерную нагрузку на режущие зерна круга. Для работы на таком станке можно применять более твердые круги, чем при работе на станках с пониженной жесткостью.

При большой мощности станка можно применять более интенсивные и производительные режимы шлифования и во избежание большогоизносаиспользоватьболее твердыеабразивныеинструменты.

Автоматическая и механическая подачи обеспечивают более равномерную нагрузку на шлифовальный круг, чем ручная. Поэтому при ручной подаче следует применять более твердые круги.

Применение охлаждения на шлифовальных станках существенно облегчает процесс шлифования. Охлаждение способствует снижению нагрева обрабатываемого изделия, удалению стружки и уменьшению ее спекания, а также уменьшению засаливания рабочей поверхности круга. Поэтому при использовании СОЖ применяются круги более твердые (примерно на одну степень), чем при шлифовании всухую.

В последнее время широкое применение находят шлифовальные станки с ЧПУ с магазином шлифовальных кругов. Процесс шлифования проводится по заданной программе – последовательно обрабатываются несколько поверхностей деталей различными кругами с автоматической правкой кругов и автоматической коррекцией положения круга при изменении его диаметра.

123

5.1.5. Условия абразивной обработки

Немаловажное значение для правильного выбора абразивного инструмента имеет режим и условия обработки. С повышением окружной скорости круга увеличивается число абразивных зерен, участвующих

впроцессе шлифования в единицу времени, и, следовательно, уменьшается сечение стружки и величина нагрузки, приходящейся на одно зерно. Таким образом, абразивные зерна изнашиваются меньше. Наоборот, с уменьшением скорости круга участвует меньшее количество зерен

вединицу времени, нагрузка на них возрастает, и круг изнашивается быстрее. Вэтом случаеприменяютболее твердыекруги.

Работа на максимальных скоростях круга, допустимых по его прочности и по типу станка, позволяет повысить производительность шлифования. По мере износа круга уменьшается его окружная скорость, и он начинает работать как более мягкий. Для поддержания постоянной скорости на шлифовальных станках следует устанавливать приводы, которые обеспечивают увеличение числа оборотов по мере износа и уменьшения диаметра круга.

Следует отметить, что интенсификация режимов шлифования часто приводит к ухудшению качества обработанной поверхности и появлению шлифовочных прижогов и трещин.

Внастоящее время все больше применяется силовое обдирочное шлифование со съемом больших припусков металла. Величина припуска, достигающая 6 мм, требует возрастания мощности на 1 мм высоты круга с 0,25 до 0,75 кВт. Для силового шлифования применяются специальные круги, работающие со скоростью 60–100 м/с, имеющие зернистость F16–F12 (125–160) на бакелитовой связке высоких степеней твердости. Работа таких кругов при очень высоких удельных давлениях в зоне резания обеспечивает их самозатачивание и отсутствие прижогов, которые сопутствуют процессу при пониженных режимах резания обычными кругами.

Одним из высокоэффективных методов абразивной обработки яв-

ляется глубинное шлифование труднообрабатываемых материалов

сприменением специальных станков с ЧПУ и высокопористых кругов

снепрерывной правкой прецизионными алмазными роликами. Как ра-

124

нее уже отмечалось, выбор того или иного абразивного материала для изготовления инструментов, паст, порошков в значительной степени определяетсяхарактеристикойобрабатываемого материала.

5.2. Выбор абразивного материала для различных видов обработки

Одной из главных характеристик абразивного инструмента является марка абразивного материала. Основные марки абразивных материалов и их свойства были рассмотрены ранее. Рассмотрим области их применения.

5.2.1. Выбор электрокорундовых абразивных материалов

Абразивные инструменты из электрокорунда используются при обработке материалов с высоким сопротивлением разрыву (стали, ковкого чугуна, железа, латуни, бронзы), при обдирке стальных отливок, поковок, проката, сталистых высокопрочных иотбеленных чугунов.

Абразивные инструменты из электрокорунда белого марки 25А

применяются:

1)при обработке закаленных деталей из углеродистых, быстрорежущих и нержавеющих сталей, хромированных и нитрированных поверхностей;

2)при обработке тонких деталей и инструментов, когда отвод тепла, образующегося при шлифовании, затруднен (штампы, зубья шестерен, резьбовой инструмент, тонкие ножи, лезвия, стальные резцы, сверла, деревообрабатывающие ножи т.п.);

3)при обработке деталей (плоское, внутреннее и профильное шлифование) с большой площадью контакта между кругом и обрабатываемой поверхностью, сопровождающейся обильным теплообразованием (плоское внутреннее и профильное шлифование);

4)при отделочном шлифовании (хонингование, суперфиниширование и т.п.).

При получистовой и чистовой обработке различных деталей машин из углеродистых и легированных сталей в незакаленном и закаленном виде, марганцовистой бронзы, никелевых и алюминиевых сплавов, при обработке материалов с высоким сопротивлением разрыву – обдирка стальных отливок, поковок, проката, сталистых вы-

125

сокопрочных и отбеленных чугунов, ковкого чугуна, рекомендуется применять абразивные инструменты из нормального (марки 14А)

и циркониевого (38А) электрокорундов.

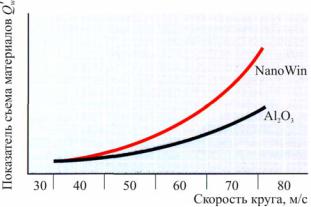

Для шлифования деталей из цементированных, закаленных, азотированных и высоколегированных сталей с низкой теплопроводностью и теплоемкостью рекомендуется применяются абразивные инструменты из монокорунда и спеченных абразивных материалов. Эти инструменты благодаря скалыванию мельчайших частиц зерен в процессе резания обладают высокой режущей способностью. За счет сохранения остроты режущих кромок снижаются потребляемая на резание мощность и соответственно нагрев обрабатываемой детали. Преимущества абразивных инструментов из монокорунда и спеченных абразивов проявляются в большей степени на операциях получистового и чистового шлифования, заточки режущих инструментов, шлифования тонких и длинных резьб, зубо- и шлицешлифования, шлифования колец подшипников. Вследствие единственной в своем роде микроструктуры, при использовании спеченных корундов по сравнению с обычными корундами имеет место колоссальное повышение производительности при круглом шлифовании (рис. 63). В результате особого процесса производства размер кристаллов составляет менее 1 мкм (рис. 64). Давление, возникающее в процессе шлифования, ведет к микрорасщеплению, которое постоянно приводиткпоявлениюновыхострыхрежущихкрев.

Рис. 63. Производительность шлифования с использованием спеченных и обычных кругов (Al2O3)

126

Рис. 64. Микроструктура спеченного электрокорунда 93А (× 10 000)

Для того чтобы полностью использовать производственный потенциал данного зерна, компания «Винтертур» разработала соответствующую систему связки, которая на практике позволяет реализовать свойства самозатачивания.

Условия применения спеченного электрокорунда.

Обрабатываемый материал: конструкционная сталь, цементируемая сталь, высоколегированная закаленная инструментальная сталь и быстрорежущая сталь твердостью до 64 НКс.

Подача. Эффективней всего спеченные корунды работают при высоком давлении шлифования и больших припусках. При нагрузке имеет место оптимальное микрорасщепление. Это является условием стабильной работы станка и получения заготовок высокого качества. Подача на глубину больше на 50 %.

Правка. Следует работать при половине показателя поперечной подачи и меньшем количестве проходов по сравнению с нормальным корундом и электрокорундом высшего качества, таким образом обеспечивается экономичность и рентабельность (долгий срок службы правящих алмазов). Использовать преимущественно монокристаллические алмазные правящие инструменты.

Смазочно-охлаждающая жидкость. Необходимо использовать как минимум 5%-ю концентрированную эмульсию с долей минерального масла 40 % или чистое масло для шлифования.

По сравнению со стандартными шлифовальными кругами из электрокорунда высшего качества круги спеченные обеспечивают более высокие показатели съема материала с меньшим риском возникновения прижогов и гораздо меньшим процентом брака.

127

5.2.2. Выбор карбидных абразивных материалов

При обработке твердых материалов с низким сопротивлением разрыву (чугун, бронзовое и латунное литье, твердые сплавы, драгоценные камни, стекло, мрамор, гранит, фарфор, твердый каучук и т.п.), а также очень вязких материалов (жаропрочных сталей, сплавов, меди, алюминия, резины) рекомендуется применять абразивные инструменты из карбида кремния черного и зеленого 53С, 54С, 63С, 64С, которые характеризуется более высокой твердостью и меньшими углами заострения зерен, чем инструмент из электрокорунда. Карбид кремния черный 54С и 53С рекомендуется для черновых обдирочных работ, так как зерна кабида кремния черного более прочные, чем зерна карбида кремния зеленого, который рекомендуется для чистового шлифования.

Карбид бора применяется исключительно в незакрепленном состоянии в виде паст и свободного зерна для доводки, притирки и отделки режущих поверхностей инструментов (резцов, разверток, зенкеров, протяжек, сверл), армированных пластинками металлокерамики. Имеет широкое применение при доводке фильер, калибровочных колец из твердых сплавов, шлифовании рубина, сверлении и доводке подпятников к специальным измерительным приборам.

В качестве мягкого абразивного материала для притирки и доводки деталей из стали, цветных металлов, а также для декоративного полирования металлов находят широкое применение крокус (окись железа), венская известь, мел, тальк, окись хрома и окись алюминия.

Все эти материалы используются в виде паст или суспензий.

5.2.3.Выбор абразивных инструментов из сверхтвердых материалов

Преимущество абразивного инструмента из СТМ перед обычными абразивами объясняется их высокими физико-механическими свойствами, морфологическими особенностями кристаллов, более интенсивном воздействии на обрабатываемую поверхность. Таким образом, основными преимуществами шлифовального инструмента из СТМ по сравнению с обычными абразивами являются:

128

•высокая износостойкость;

•стабильность геометрии режущей поверхности;

•снижение силовой и тепловой напряженности процесса обработки;

•уменьшение вероятности появления дефектов в поверхностном слое, получение остаточных напряжений сжатия вместо растягивающих при обработке обычными абразивами;

•снижение шероховатости поверхности;

•повышение эксплуатационных свойств, надежности и сроков службы обрабатываемых деталей и затачиваемых инструментов;

•возможность интенсификации режимов обработки и тем самым повышение производительности;

•улучшение экономических показателей обработки;

•улучшение условий труда (снижение запыленности на рабочем месте абразивной пылью, уменьшение шума и вибрации).

5.2.4. Выбор алмазных кругов для различных видов обработки

На выбор характеристик алмазного инструмента влияют следующие основные факторы:

1.Обрабатываемый материал.

2.Вид обработки – заточка инструмента, шлифование плоское, круглое наружное, круглое внутреннее, бесцентровое и др.

3.Требуемая чистота обработанной поверхности.

4.Припуск на обработку.

5.Обработка с СОЖ или без СОЖ.

6.Режимы обработки.

Выбор марки алмазов для различных инструментов. Синтети-

ческие алмазные порошки разных марок отличаются друг от друга прочностью, формой зерен, развитостью поверхности и способностью к самозатачиванию. Прочность алмазных шлифпорошков определяют по результатам определения разрушающей нагрузки для 50 одиночных зерен. Чем выше цифровое обозначение в марке порошка, тем выше прочность алмазного шлифпорошка.

Многочисленными исследованиями установлено, что оптимальной маркой алмаза для большинства органических связок является марка АС4. Алмазные зерна этой марки имеют шероховатую, развитую по-

129

верхность, достаточную прочность и хрупкость, что обеспечивает их способность к самозатачиванию в инструменте на органических связках (рис. 65). Алмазные порошки марки АС6 имеют большую прочность и меньшую хрупкость, чем алмазы марки АС4. Поэтому алмазы марки АС6 используются преимущественно в металлических связках, пред-

|

назначенных для обработки твердо- |

||||

|

го сплава. Высокая прочность мар- |

||||

|

ки АС6 при достаточно прочном |

||||

|

закреплении зерен в металлической |

||||

|

связке |

уменьшает |

их размерный |

||

|

износ и обеспечивает высокую ра- |

||||

|

ботоспособность |

шлифовального |

|||

|

инструмента. |

|

|

||

|

Благодаря своей |

исключитель- |

|||

|

ной твердости, алмазное зерно легко |

||||

Рис. 65. Общий вид формы |

внедряет в обрабатываемый материал |

||||

и легко |

обеспечивает |

высокопроиз- |

|||

алмазных зерен разной зернистости |

|||||

водительныйсъемматериала.

Применение металлизации алмазных порошков для повышения работоспособности шлифовальных кругов. Одним из эффек-

тивных методов повышения износостойкости и производительности алмазного инструмента является применение металлизированных алмазных порошков. В настоящее время наиболее широкое распространение получило покрытие алмазных порошков никелем. Нанесение никелевого покрытия на алмазное зерно обеспечивает ряд преимуществ, обусловливающих повышение стойкости кругов и производительности процесса обработки, а именно:

•увеличение прочности алмазного зерна с покрытием Ni;

•повышение термостойкости алмазоносного слоя круга;

•лучшее удержание алмазных зерен в связке.

Увеличение прочности алмазных зерен, покрытых металлом, обусловлено тем, что металл заполняет микротрещины алмазного зерна и заключает их в металлическую оболочку.

Лучшему удержанию металлизированных алмазных зерен в связке способствует, во-первых, увеличение поверхности зерна и его

130