Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdfмостью при небольших усилиях шлифования. При доводочных операциях инструменты и алмазов АСО имеют в 1,5–2 раза бóльшую работоспособность, чем другие алмазы, включая природные.

Алмазы АСР прочнее алмазов АСО почти в 2 раза и менее хрупки. Инструмент изготавливают на керамической и металлической связках, используют для шлифования твердых сплавов, стекла и керамики.

Алмазы АСВ имеют еще большую прочность и меньшую хрупкость. Инструменты изготавливаются на металлической связке и работают при повышенной нагрузке.

Алмазы АСК по хрупкости и прочности идентичны природным. Инструмент изготавливают с прочной металлической связкой и используют при выполнении особо тяжелых работ, например при резке твердых горных пород и железобетона. Алмазы АСС по прочности почти в 2 раза превосходят природные. Их используют для бурового инструмента, резки корунда и природного алмаза.

Микропорошок АСМ в виде паст и суспензий применяют для обработки твердых сплавов, закаленных сталей, стекла и керамики. Микропорошок АСН обладает повышенной абразивной способностью, применяется в виде инструментов, паст, суспензий для обработки природных и синтетических алмазов и других высокотвердых материалов.

Алмазы любого класса размером более 50 мкм называются порошками, а меньше 50 мкм – микропорошками. В маркировке алмазных инструментов ставится дробный номер алмазного порошка. В числителе ставится номер сетки, которую проходит основная фракция алмазного зерна, в знаменателе – номер сетки, на которой она задерживается. Алмаз как инструментальный материал имеет существенный недостаток – при повышенной температуре он вступает в химическую реакцию с железом и теряет работоспособность. Наиболее целесообразно алмазные инструменты применять при обработке твердых сплавов, керамики, мрамора и стекла. Примерно 80 % алмазных порошков используют для изготовления шлифовальных кругов, притиров, хонов и др., а остальные 20 % – в виде порошков и паст.

71

Кубический нитрид бора (КНБ, боразон или эльбор) представляет собой соединение двух химических элементов – бора 43,6 % и азота 56,4 %. Кубический нитрид бора в природе неизвестен. Он синтезирован из нитрида бора при высоких давлении и температуре (того же порядка, что и при синтезе алмаза) в середине 60-х годов прошлого столетия в Институте физики высоких давлений. Теория получения этого материала разработана во ВНИИАШ. Он имеет кристаллическую решетку почти с таким же строением и параметрами, как и алмаз. Сходство строения атомных решеток алмаза и КНБ определяет и близость их свойств. КНБ по твердости превосходит другие известные материалы, кроме алмаза (плотность 3,45–3,54 г/см3, микротвердость 8000–10000 кгс/мм2). Для того чтобы обрабатывать стали, чугуны и другие материалы на основе железа, были созданы сверхтвердые материалы, химически инертные к нему. Поликристаллы плотных модификаций нитрида бора превосходят по теплостойкости и износостойкости все материалы, применяемые для лезвийного инструмента: алмаз в 1,9 раза, быстрорежущую сталь в 2,3 раза, твердый сплав в 1,7 раза, минералокерамику в 1,2 раза. Эти материалы изотропны (одинаковая прочность в различных направлениях), обладают микротвердостью меньшей, но близкой к твердости алмаза, повышенной теплостойкостью, высокой теплопроводностью и химической инертностью по отношению к углероду и железу. Масса кубического нитрида бора измеряется в каратах. Если кристаллическая решетка алмаза состоит только из атомов углерода, то решетка кубического нитрида бора из одинакового количества атомов бора и азота. Каждый атом бора соединен с четырьмя атомами азота, расположенными в пространстве по вершинам тетраэдра.

Преимуществом КНБ перед алмазом как инструментальным материалом является его высокая термостойкость и диффузионная устойчивость по отношению к железу и сталям. Теплостойкость КНБ 1300 °С. Стойкость окислению при нагревании до температуры 1400 °С почти вдвое превышает указанный показатель для алмаза. Так же как и алмаз, КНБобладает высокойтеплопроводностью. Кругиизэльбора наиболее эффективны при чистовом шлифовании, заточке и доводке инструментов из быстрорежущихсталейповышеннойпроизводительности

72

|

|

|

|

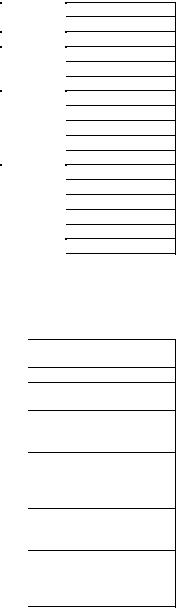

Таблица 3 |

|

Сравнительные характеристики СТМ |

|||

|

|

|

|

Теплостойкость, С |

Марка |

|

Первоначальное |

Твердость HV, ГПа |

|

|

|

название |

|

1100–1300 |

Композит 01 |

|

Эльбор-Р |

60–80 |

|

Композит 02 |

|

Белбор |

60–90 |

900–1000 |

Композит 03 |

|

Исмит |

60 |

1000 |

Композит 05 |

|

Композит |

70 |

1000 |

Композит 09 |

|

ПТНБ |

60–90 |

1500 |

Композит 10 |

|

Гексанит-Р |

50–60 |

750–850 |

(кобальтовых и высокованадиевых). Виды и характеристики СТМ приведены в табл. 3. Инструмент из кубического нитрида бора не рекомендуется применять для обработки металлокерамических твердых сплавов, керамики, стекла, кварца, камня и других неметаллических материалов.

2.2.4. Зернистость абразивных материалов

Одним из главных условий абразивной обработки является обеспечение требуемой шероховатости, точности и производительности. Эти условия обеспечиваются правильным подбором зернистости абразивного инструмента. Для получения необходимого гранулометрического состава и формы зерна абразивные материалы подвергаются многостадийной переработке по различным технологическим схемам, таким как дробление, измельчение, различные виды обогащения, термическая обработка, рассев, гидравлическая или воздушная классификация. В результате получаются шлифовальное зерно, порошок или микропорошок определенной зернистости.

Зернистость абразивного материала – это условное обозначение шлифовального материала, соответствующее размеру абразивных зерен основной фракции. Определяющей характеристикой зернистости является ее основная фракция. Крупность основной фракции продуктов рассева определяется размерами ячеек двух сеток; через первую все зерна основной фракции проходят и задерживаются на второй. За зернистость принимается номинальный размер стороны ячейки в свету сетки, на которой задерживается зерно. Для микропорошков, получаемых методов гидравлической или воздушной классификации, картина

73

обратная, т.е. за зернистость принимается максимальный размер зерен основной фракции. Согласно ГОСТ 3647–71 по размерам они делятся на три группы: шлифовальные зерна от № 200 до 16 (зерна основной фракции размером 2000–160 мкм); шлифовальные порошки от № 12 до 3 (зерна 125–28 мкм; микропорошки от М40 до М5 (зерна 40–3 мкм). Сортировка зерен от № 200 до 3 производится просеиванием через сита,

изернистость определяется размером стороны ячейки сита (в сотых долях миллиметра). Например, зерна № 16 просеиваются через сито с размером ячейки 0,16 мм и остаются на сите сразмером ячейки 0,12 мм. Размеры зерен микропорошков определяются микроскопическим методом измерения или фотоэлектрическим – по скорости осаждения зерен. Алмазные зерна (по ГОСТ 9204–70) делятся на две группы: шлифпорошки, получаемые путем рассева на ситах с контролем зернистости ситовым методом (12 зернистостей от 630/500 до 50/40); микропорошки, полученные путем классификации в жидкости и контролем размера зерен под микроскопом (11 зернистостей от 60/40 до 1/0). Зернистость алмазов обозначается дробно, где числитель соответствует наибольшему, а знаменатель – наименьшему размеру зерен основной фракции. В нашей стране освоено промышленное производство алмазных субмикропорошков, т.е. порошков с размером зерен 0,7; 0,5; 0,3 и 0,1 мкм. При помощи паст на основе субмикропорошков получают минимальную высоту неровностей и незначительную толщину дефектного слоя. Для шлифматериалов, предназначенных для изготовления гибкого

ижесткого инструмента, предусмотрены зернистости с индексом Р и F соответственно.

Втабл. 4 приведены соотношение зернистости, размеры зерен

основных фракций и содержание основных фракций по ГОСТ 3647 и стандарту FEPA, по ТУ Запорожского абразивного комбината и по ТУ Бокситогорского комбината.

Не только зернистость абразивного материала отражает его фи- зико-механические и эксплуатационные характеристики. Не менее важными показателями являются химический состав, разрушаемость (для шлифзерна), абразивная способность (для микропорошков и порошков), насыпной вес, коэффициент термического расширения и др. Эти параметры отражены в характеристиках абразивных материалов

74

в приложении. В зависимости от вида операции абразивной обработки выбирают зернистость инструмента (табл. 5).

Таблица 4

Сравнительная хараетеристика зернистости шлифовальных материалов по ГОСТ, ISО, ТУ

ГОСТ |

|

FЕРА |

ISО 8486–86 |

FЕРА |

||

3647–80 |

Запорожье |

|

|

Бокситогорск |

||

|

(ТУУ.02-00222226-016–96) |

|

|

(ТУ 3987-075- |

||

|

FEPA 43-D |

FEPA 42-D |

||||

|

|

|

|

(гибкие) |

(твердые) |

00224450–90) |

|

гибкие |

|

твердые |

|||

|

|

|

||||

1 |

2 |

|

3 |

4 |

5 |

6 |

|

|

|

Шлифовальное зерно |

|

||

– |

– |

|

– |

– |

F4 |

– |

– |

– |

|

– |

– |

Р5 |

– |

– |

– |

|

– |

– |

F6 |

– |

– |

– |

|

– |

– |

F7 |

– |

– |

– |

|

– |

– |

F8 |

– |

200 |

– |

|

– |

– |

F10 |

– |

160 |

Р12 |

|

F12 |

Р12 |

F12 |

– |

– |

– |

|

F14 |

Р16 |

F14 |

– |

125 |

Р16 |

|

F16 |

Р20 |

F16 |

F16 |

100 |

Р20 |

|

F20 |

– |

F20 |

F20 |

– |

– |

|

– |

Р24 |

F22 |

– |

80 |

|

|

F22 |

Р30 |

F24 |

F24 |

– |

Р24 |

|

F24 |

– |

– |

F36 |

63 |

Р30 |

|

F30 |

– |

F30 |

F30 |

50 |

Р36 |

|

F36 |

Р36 |

F36 |

F36 |

40 |

Р40 |

|

F40 |

Р40 |

F40 |

F46 |

– |

– |

|

F46 |

– |

F46 |

– |

32 |

Р50 |

|

Р54 |

Р50 |

F54 |

F54 |

25 |

Р60 |

|

F64 |

Р60 |

F60 |

F60 |

20 |

|

|

F70 |

Р30 |

F70 |

F70 |

16 |

Р80 |

|

F80 |

– |

F80 |

F80 |

– |

Р100 |

|

F90 |

Р100 |

F90 |

– |

|

|

|

|

Шлифпорошки |

|

|

12 |

Р120 |

|

F100 |

Р120 |

F100 |

F100 |

10 |

Р150 |

|

F120 |

Р150 |

FР120 |

F120 |

8 |

Р180 |

|

F150 |

Р180 |

F150 |

F150 |

6 |

Р220 |

|

F180 |

Р220 |

F180 |

F180 |

5 |

– |

|

F220 |

– |

F220 |

F230 |

75

|

|

|

|

|

Окончание |

табл. 4 |

|

1 |

2 |

3 |

4 |

5 |

|

6 |

|

|

|

|

Микрошлифпорошки |

|

|

F230 |

|

М63 |

Р240 |

|

F220 |

Р240 |

– |

|

|

– |

– |

|

– |

Р280 |

F230 |

|

F240 |

М50 |

Р280 |

|

F230 |

Р320 |

F240 |

|

F280 |

– |

Р320 |

|

F240 |

– |

– |

|

F320 |

– |

Р360 |

|

|

Р360 |

– |

|

– |

– |

Р400 |

|

F280 |

|

|

|

F360 |

М40 |

Р500 |

|

F320 |

Р400 |

F280 |

|

|

– |

– |

|

– |

Р500 |

|

|

– |

|

F300 |

|

|||||

М28 |

Р600 |

|

F360 |

Р600 |

– |

|

F400 |

– |

Р800 |

|

F400 |

Р800 |

F360 |

|

– |

М20 |

Р1000 |

|

F500 |

Р1000 |

F400 |

|

F500 |

– |

– |

|

– |

Р1200 |

– |

|

– |

М14 |

Р1200 |

|

F600 |

– |

|

|

F600 |

|

F500 |

|

|||||

М10 |

Р1500 |

|

F800 |

– |

F600 |

|

F800 |

М7 |

Р2000 |

|

F1000 |

|

|

|

|

Таблица 5

Выбор зернистости абразивного инструмента в зависимости от вида обработки

№ п/п |

Вид обработки |

Зернистость инструмента |

|

по FEPA (по ГОСТу) |

|||

|

|

||

1 |

2 |

3 |

|

1 |

Обдирочные операции: зачистка заготовок, |

F22–F10 (80–320) |

|

|

отливок, поковок, штамповочных деталей |

F36–F22 (50–80) |

|

2 |

Плоскоешлифованиеторцомкруга, заточка |

||

|

среднихикрупныхрезцов, правкаабразивного |

|

|

|

инструмента, отрезка |

F46–F36 (40–50) |

|

3 |

Предварительноеикомбинированноешлифо- |

||

|

вание(предварительноеиокончательноешли- |

|

|

|

фованиевыполняетсябезсъемаизделиясо |

|

|

|

станка), заточкарежущегоинструмента |

F90–F46 (16–40) |

|

4 |

Чистовое шлифование, обработка профиль- |

||

|

ных поверхностей, заточка мелкого инстру- |

|

|

|

мента, шлифование хрупких материалов |

F180–F100 (6–12) |

|

5 |

Отделочное шлифование, доводка твердых |

||

|

сплавов, доводка режущего инструмента, |

|

|

|

предварительное хонингование, заточка |

|

|

|

тонких лезвий |

|

76

Окончание табл. 5

1 |

2 |

3 |

6 |

Отделочное шлифование металлов, стекла, |

F220–F180 (4–6) |

|

мрамора и т.п., резьбошлифовальние, чисто- |

|

|

вое шлифование |

|

7 |

Суперфиниширование, окончательное хо- |

F230 (М50) и мельче |

|

нингование, доводка тонких лезвий и мери- |

|

|

тельных поверхностей калибров, резьбо- |

|

|

шлифование изделий с мелким шагом |

|

Зернистость выбирается в зависимости от следующих факторов:

количества снимаемого при обработке материала;

требуемого класса шероховатости и точности обработки поверхности;

физических свойств обрабатываемого материала;

требуемой в автоматическом цикле шлифования стойкости кругов между правками.

Крупнозернистые инструменты применяются:

при обдирочных и предварительных операциях с большой глубиной резания, когда удаляются большие припуски;

при работе на станках большой мощности и жесткости;

при обработке материалов, которые вызывают заполнение пор круга и засаливание его поверхности, например при обработке латуни, меди, алюминия;

при большой площади контакта круга с обрабатываемой деталью, например при использовании высоких кругов, при плоском шлифовании торцом круга, при внутреннем шлифовании.

Средне- и мелкозернистые инструменты применяются:

для получения шероховатости Ra = 0,32…0,03;

при обработке закаленных сталей и твердых сплавов;

при окончательном шлифовании, заточке и доводке инструментов;

при высоких требованиях к точности обрабатываемого профиля детали.

С уменьшением размера абразивных зерен повышается их режущая способность за счет возрастания числа зерен на единице рабочей поверхности, уменьшения радиусов округления зерен, меньшего износа

77

отдельных зерен. Однако уменьшение размера зерен приводит к значительному уменьшению пор круга, что вызывает необходимость снижения глубины шлифования и величины снимаемого на операции припуска. Чем мельче абразивные зерна в инструменте, тем меньше в единицу времениснимается материаласобрабатываемойдетали.

В настоящее время все более широкое применение находят абразивные инструменты так называемых промежуточных (F70, F54) зернистостей. Применение шлифкругов зернистостью F54, вместо шлифкругов зернистостью F46, позволяет повысить стойкость круга до 60 % и снизить шероховатость поверхности. Таким образом, рациональное сочетание режима обработки, правки инструмента и его зернистости позволяет получать высокие точность и качество обработки поверхности, разную стойкостькруговмежду правками.

2.2.5. Типы связок абразивных инструментов

Для удержания абразивных зерен от вырывания в процессе шлифования в абразивные инструменты добавляют связующие вещества. В производстве абразивного инструмента применяют два вида связок: неорганические (минерального происхождения) и органические. К ним относятся: неорганические (керамическая, магнезиальная и силикатная); органические (бакелитовая, глифталиевая, вулканитовая, эпоксидная, поливинилформалевая и полиэфирная); металлические (порошки меди, алюминия, олова идр.).

Связка – собственно связующее вещество и наполнители. Вид связки имеет определяющее значение для прочности и режимов работы абразивного инструмента. Наиболее распространена из неорганических керамическая связка К, из которой изготовляют более 50 % всего абразивного инструмента. В ее состав входят огнеупорная глина, полевой шпат, тальк и др. Инструменты, изготовленные на керамической связке, теплостойки, прочны, обладают химической стойкостью и не боятся влаги. В зависимости от химического состава и огнеупорности керамические связки делятся на плавящиеся (стекловидные) и спекающиеся (фарфоровидные). Общее обозначение – КПГ и КМ. Плавящиеся связки после остывания превращаются в стекло, спекающиеся связки расплав-

78

ляются только частично и по своему составу и состоянию близки к фарфору. Керамические связки, чаще всего, представляют собой многокомпонентные смеси, составленные в определенных пропорциях из измельченных сырьевых материалов: огнеупорной глины, плавней (полевого шпата, борного стекла), талька и ряда других материалов. Недостаток керамической связки – высокая хрупкость, вследствие чего круги на этой связке не могут использоваться при ударных нагрузках (обдирочное, отрезное и силовое шлифование). Относительно низкий предел прочности при изгибе не допускает применение таких кругов для отрезных работ, так как они тонкие и могут разрушиться от боковой нагрузки (изгибе). Втабл. 6 приведены маркикерамических связок.

|

|

Таблица 6 |

|

Марки керамических связок |

|

|

|

|

Марка связки |

Огнеупорность, °С |

Назначение |

К3ПГ |

1380–1430 |

Для производства абразивного инструмента |

|

|

из карбида кремния |

К71ПГ |

1200–1250 |

Для изготовления изделий из нормального |

|

|

электрокорунда твердостью М, СМ, С |

К15ПГ |

1250–1300 |

Для изготовления товаров народного потреб- |

|

|

ления из электрокорунда, инструмент из |

|

|

электрокорунда твердостью CT, Т, ВТ, ЧТ |

К10ПГ |

1250–1300 |

Для изготовления абразивного инструмента |

|

|

из карбида кремния с рабочей скоростью 45 – |

|

|

50 м/с |

К3ФППГ |

1390–1410 |

Для изготовления изделий фасонного профи- |

|

|

ля карбида кремния |

К5ПГ |

1140–1160 |

Дляизготовления изделийизбелогоилегиро- |

|

|

ванногоэлектрокорундатвердостьюМ, СМ, С |

К20ПГ |

1230–1250 |

Для изготовления изделий из белого и леги- |

|

|

рованного электрокорунда твердостью СТ, Т, |

|

|

ВТ, ЧТ |

К43ПГ |

900–960 |

Для изготовления инструмента из электроко- |

|

|

рунда с рабочей скоростью свыше 60 м/с |

Магнезиальные связки отверждаются без термического воздействия и представляют собой магнезиальный цемент, основными компонентами которого являются окись магния и хлористый магний.

79

К недостаткам этой связки следует отнести гидрофобные свойства и относительно низкую прочность. Круги на магнезиальной связке эксплуатируются с рабочей скоростью до 25 м/с.

Бакелитовая связка (обозначение В) – наиболее распространена среди органических связок. Основой бакелитовой связки являются фенолформальдегидные смолы жидкие и порошкообразные с наполнителями неорганической природы (криолит, пирит, алебастр и др.). Абразивный инструмент на бакелитовой связке обладает высокой прочностью, особенно на сжатие, и ударной прочностью, превосходя по этим показателям инструмент на керамике. Высокая прочность бакелитовой связки позволяет абразивному инструменту работать при больших нагрузках и высоких скоростях резания (при армировании стеклосеткой – до 80 м/с и выше). Основное применение – изготовление кругов для обдирочных и отрезных операций, при шлифовании с большими нагрузками и съемом металла. К недостаткам этой связки следует отнести невысокую теплостойкость (деструкция связки происходит при температурах 400–700 °С), недостаточную устойчивость к воздействию щелочных растворов, что ограничивает применение охлаждающих жидкостей (нежелательно применение растворов, содержащих щелочи более 1,5 %).

Глифталиевая связка – продукт взаимодействия глицерина с фталевым ангидридом. Круги на глифталиевой связке имеют повышенную упругость, низкую теплостойкость (120 °С), невысокую твердость. Применяются круги на глифталевой связке только для процессов полирования прирабочей скоростине выше40 м/с.

Вулканитовая связка (обозначение В) – многокомпонентная композиция, основной компонент – синтетический каучук. В качестве добавок: вулканизирующий агент – сера, ускорители вулканизации (каптакс, тиурам и др.), минеральные и органические наполнители, регулирующие физико-механические и эксплуатационные свойства абразивных инструментов и формовочные свойства массы. Инструмент на вулканитовой связке обладает высокой прочностью, эластичностью и плотностью, поэтому может использоваться как при обычных видах шлифования, так и при полировальных операциях. Круги на вулкани-

80