Выбор абразивных инструментов и режимов резания для высокоэффективно

..pdf

Окончание табл. 3 5

Операция обработки |

Обрабатываемый |

Зернистость |

Твердость |

|

материал |

|

|

||

|

|

|

||

Шлифование профиля резьбы |

Закаленные конст- |

100/80 –200/160 |

СМ1–СМ2 |

|

ходовых винтов |

рукционные стали |

|||

Шлифование отверстий внутрен- |

Подшипниковыестали |

63/501 –60/125 |

С1–Т1 |

|

них колец подшипников |

|

|

|

|

Шлифование желобов колец |

Жаропрочные под- |

125/100–160/125 |

СТ1–Т2 |

|

подшипников |

шипниковые стали |

|

|

|

Круглое наружное и плоское |

Быстрорежущие, за- |

|

|

|

шлифование периферией круга |

каленныелегирован- |

|

|

|

|

ныеконструкцион- |

|

|

|

|

ные, жаропрочныеи |

63/50–200/160 |

СМ2–С2 |

|

|

нержавеющиестали, |

|

|

|

|

литыемагнитные |

|

|

|

|

сплавы |

|

|

|

Доводка желобов и роликовых |

Теплостойкие под- |

10/–40/28 |

С1–СТЗ |

|

дорожек подшипников |

шипниковые стали |

|||

|

|

|||

Доводка цилиндрической поверх- |

Подшипниковые и |

|

|

|

ности роликов в подшипниковой |

закаленные конст- |

10/7 4–0/28 |

С1–СТЗ |

|

промышленности, шеек распред- |

рукционные стали |

|||

|

|

|||

валов и других круглых деталей |

|

|

|

|

Ручные работы (лекальные, сле- |

Быстрорежущие, |

|

|

|

сарные и доводочные) |

инструментальные и |

10/71–00/80 |

СТЗ–Т2 |

|

|

закаленные конст- |

|

|

|

|

рукционные стали |

|

|

Выбор твердости отрезных кругов. Немаловажное значение при эксплуатации отрезных кругов имеет степень твердости. Диапазон степеней твердости, так же как и диапазон зернистостей, соответствует назначению отрезных кругов и располагается в пределах твердостей С2–ВТ, что по международным стандартам соответствует ряду N–T. По российской системе стандартов значения твердости приводятся по звуковым индексам ЗИ 30–51 и соответственно проверяются акустическим методом. Принцип выбора твердости описан в предыдущих разделах, поэтому можно ограничиться конкретными рекомендациями:

1)чем тверже разрезаемый материал и длиннее линия контакта круга сразрезаемымматериалом, теммягче долженбыть отрезнойкруг;

2)круги с более мелким зерном (например F36) должны быть мягче отрезных кругов с более крупным зерном (например F24);

181

3)при увеличении скорости резания следует применять круги на одну степень мягче, чем при низких скоростях резания;

4)при автоматической подаче предпочтительнее использовать более мягкие круги по сравнению с ручной подачей;

5)относительно мягкие круги обеспечивают меньшее тепловыделение в зоне резания, более высокое качество реза, отсутствие прижогов, но имеют более низкую стойкость, при прочих равных условиях.

В качестве обобщения можно привести очень старый принцип бытующий и сейчас: чем тверже круг, тем дольше он служит, чем мягче, тем быстрееонрежет соговоркой: «при прочих равныхусловиях…».

5.10. Выбор структуры абразивных кругов

На выбор структуры абразивного инструмента влияют следующие факторы:

1)физико-механические свойства обрабатываемого материала (мягкие материалы с небольшим сопротивлением разрыву обрабатываются кругами открытых структур, твердые с мелкозернистым строением и хрупкие материалы – кругами закрытых структур);

2)требуемое качество обработки (для чистовой обработки следует использовать круги более закрытых структур, чем для предварительной или грубой обработки; для обдирки со значительным припуском рекомендуется использовать круги открытых структур);

3)величина давления при шлифовании (при больших давлениях следует применять круги средней и закрытой структур).

Выбор структуры абразивного инструмента (существует 12 номеров структур) зависит от вида шлифования:

3–4 – при фасонном шлифовании (если необходимо сохранить профиль круга), шлифовании при больших, а также переменных нагрузках;

5–6 – при круглом наружном шлифовании, бесцентровом шлифовании, плоском шлифовании периферией круга и при заточке инструмента, отрезке;

7–9 – при плоском шлифовании торцом круга, внутреннем шлифовании;

182

8–10 – при бесприжоговом шлифовании и заточке инструментов; 8–12 – при резьбошлифовании мелкозернистыми кругами, шлифовании резины, полимеров, магнитомягких материалов, ферритов,

сендастовых сплавов.

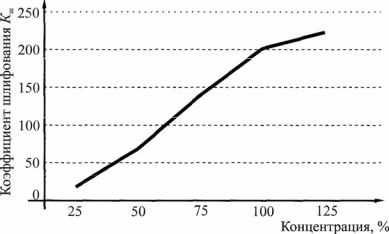

Выбор концентрации зерен СТМ в рабочем слое алмазных и эльборовых кругов. В шлифовальных кругах из СТМ понятие структуры заменяется понятием концентрации зерен СТМ в рабочем слое круга. Выбор концентрации зависит от типа инструмента, формы и размеров рабочей поверхности, зернистости алмазного порошка: износостойкости связки, условий обработки. С увеличением концентрации алмаза в круге с 25 до 150 % стойкость кругов увеличивается (Кш повышается) (рис. 75). Это объясняется увеличением количества зерен, одновременно участвующих в работе и соответственно уменьшением нагрузки на каждое алмазное зерно. При концентрации алмаза свыше 100 % рост Кш замедляется.

Рис. 75. Зависимость коэффициента шлифования Кш от концентрации алмазного порошка в круге (плоское шлифование, связка органическая)

Выбор оптимальной концентрации алмазоносного слоя обусловлен следующими условиями:

183

1.При небольшой контактной поверхности между шлифовальным кругом и обрабатываемой деталью, например при круглой шлифовке, необходимо выбирать высокую концентрацию алмаза. Благодаря этому обеспечивается износостойкость инструмента, даже при высоких нагрузках.

2.Большая контактная поверхность требует принятия мер по снижению температуры шлифования и уменьшению усилий шлифования.

Вэтомслучаеследуетиспользоватьнизкуюконцентрациюалмаза. Круги выпускаются с относительной концентрацией 25, 50, 75,

100 и 150 % (возможно изготовление кругов с другой относительной концентрацией по согласованию с заказчиком). При шлифовании деталей и заточке инструмента из твердого сплава оптимальной является концентрация 100 %.

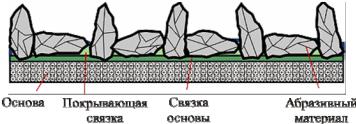

5.11. Выбор оптимальных характеристик гибкого абразивного инструмента

Шлифовальная шкурка – абразивный инструмент на гибкой основе с нанесенным на нее слоем или несколькими слоями шлифовального материала, закрепленного связующим компонентом (рис. 76), т.е. состоит из трех основных элементов, комбинации которых и создают большойспектрсвойствихарактеристик шлифшкурки.

Рис. 76. Схема расположения и закрепления зерна в шлифовальной шкурке

Учитывая достаточно подробную информацию о выборе шлифовальных материалов, представленную выше, для правильного выбора шлифовальной шкурки следует остановиться на основных параметрах выбора гибких основ и связующих. Различают четыре основных вида основы: бумажная, тканевая, комбинированная и фибровая.

184

Бумажная основа представляет собой специальную техническую бумагу, основными параметрами которой являются вес (г/м2), прочность, эластичность, адгезионные свойства и др. Вес и, соответственно, толщина бумаги существенно влияет на свойства шлифшкурки. Чем легче бумага, тем выше степень эластичности шлифшкурки, чем тяжелее – тем выше сопротивление разрыву. Бумажная основа, обработанная водостойкими аппретными составами, используется для мокрого шлифования. Стандартные значения веса бумаги (г/м2), используемые для шлифшкурки: А – 100, В – 120, С – 150, D – 180, E – 250, F – 300, F(G) – 400.

Тканевая основа – более прочная, чем бумажная, имеет более высокий показатель сопротивления разрыву и обеспечивает постоянную гибкость и эластичность шлифшкурки при эксплуатации. Каждая тканевая основа имеет соответствующую конструкцию и характеристику. Ткани, применяющиеся для изготовления шлифшкурки, изготавливаются из хлопка и синтетики (полиэстер). Различают ткани тяжелые типа Х и легкие типа J и F. Определяющим при таком делении является число нитей определенной толщины (на 1/4 часть французского дюйма, равная 6,75 мм), измеренную в направлении основы и утка. Легкая ткань имеет большее количество нитей, чем тяжелая, например, ткань Х – 325/190 нитей на 10 см, ткань J – 360/240, ткань F – 370/205 соответственно. Основные свойства тканей и их применение:

J – легкая, наиболее эластичная; для изготовления шлифшкурки на финишные операции и для обработки фасонных и контурных поверхностей;

F – высокоэластичная; для шлифшкурки для обработки волнистых поверхностей при чистовых операциях;

X – прочная, тяжелая; для шлифшкурки с крупным абразивным материалом (Р30–Р80) для удаления больших припусков материала; Y – повышенная прочность; для шлифшкурки, работающей в тяжелом режиме, со снятием больших припусков (например, узкие

шлифленты для ручных машин);

YY – чрезвычайно тяжелая прочная; для крупнозернистой шкурки при сверхтяжелых режимах шлифования;

185

XF – тяжелая, эластичная; сочетает свойства прочности и повышенной эластичности;

JF – легкая и очень эластичная.

Комбинированная основа изготавливается путем дублирования (склеивания) ткани легкого типа и бумаги. Используется для ударопрочной шлифшкурки с повышенными требованиями к сопротивлению удлинению и разрыву. Применяется в основном в виде сегментных лент для обработки ДСП, фанеры со снятием больших припусков на обработку.

Фибровая основа (или вулканизированная фибра) – твердый, гибкий и пластичный материал из целлюлозы, пропитанный хлористым цинком. Применяется в основном для изготовления дисков для зачистных и обдирочных шлифовальных операций. Различают 3 марки фибры, в зависимости от толщины и пластичности:

X Фибра – жесткая, 0,80 / 0,84 мм; J Фибра – легкая, 0,65 мм;

F Фибра – легкая, пластичная, 0,55 мм.

Связующие компоненты шлифшкурки. Связующее является од-

ним из основных составляющих гибкого шлифинструмента. Основная его задача – прочное удержание абразивного материала на основе, не допускающее его отделения от основы при хранении и в процессе шлифования. Различают два основных типа связующих: на основе клеев животного происхождения (например, мездровом) и на основе синтетических смол и лаков.

Животный клей – мездровый – используется при изготовлении шлифшкурки в чистом виде или с наполнителем. Положительными качествами этого связующего являются дешевизна, однородность и технологичность клеевой композиции, эластичность при шлифовании. Недостатки: неводостойкий, при снятии больших припусков и нагреве теряет стойкость. Применяется для шлифшкурки для ручных работ и операцийс небольшимиусилиямирезанияи припусками.

В качестве синтетических связующих применяется целый ряд фенольных и карбамидных смол; алкидных, пентафталиевых и эпоксидных лаков. Диапазон свойств синтетических связующих очень широкий (по прочности, эластичности, водостойкости) и может быть подобран под конкретные виды шлифшкурки.

186

Связующие наносятся как минимум в 2 этапа: основное и дополнительное покрытие. Основное покрытие предназначено для связки абразивных зерен с основой. Дополнительное покрытие наносится на абразивные зерна и основное покрытие для дополнительного крепления зерен.

Нанесение основного и дополнительного покрытия обеспечивает закрепление абразива и придает необходимые свойства изделию. Различные связующие могут быть нанесены в определенных комбинациях: клей/клей (G/G) – менее активное покрытие, высокое качество обработанной поверхности, гибкая основа; смола/клей (R/G) – универсальные свойства; смола/смола (R/R) – более активное покрытие, хороший съем припуска обработки, препятствует перегреву шлифшкурки, длительный срок сохраненияэксплуатационных свойств.

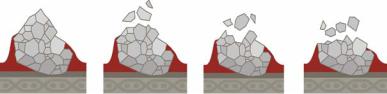

Тип насыпки абразивного материала может быть закрытого и открытого типа. Закрытая насыпка – абразивные зерна занимают 90– 95 % поверхности, высокое качество обрабатываемой поверхности, длительный срок службы. Абразивные материалы с закрытым покрытием рекомендуются для обработки деталей с твердой поверхностью. Открытая насыпка – абразивные зерна занимают 50–75 % поверхности, улучшенный сход стружки с поверхности абразивного материала, абразивные материалы с открытым покрытием рекомендуются для обработки хвойных пород дерева, лакокрасочных покрытий. Зерно компакт-корн – специально подготовленное компактное зерно, состоящее из большого числа мелких зерен, применяется с целью увеличения долговечности и качества шлифования. При работе таких зерен разрушение и износ происходит в виде микровыкрашиваний и сколов микрозерен. В результате обеспечивается режущая способность более длительное время (рис. 77).

Рис. 77. Схема износа и микроразрушения компактного зерна

187

Маркировка шлифшкурки. Для правильного выбора шлифовальной шкурки необходимо знать ее маркировку. Маркировка производится на нерабочей части поверхности шлифовальной шкурки. Через каждые 235±20 мм в продольном и через каждые 200±20 мм в поперечном направлении должны быть нанесены: товарный знак предприятия-изготовителя; условное обозначение; номер партии.

Условное обозначение шлифшкурки должно включать:

степень водостойкости (водостойкая Waterproof);

тип основы – бумага (A, B, C, D, E, F); ткань (J, F, X, Y); ком-

бинированная (W);

шлифовальный материал – corund, SiC, Zirconcorund;

зернистость шлифматериала по FEPA – P24–P2000;

тип связующего – синтетическое R, животный клей L, комбинированное К.

Выбор характеристик шлифовальных лент. Наибольшее при-

менение шлифовальная шкурка находит при производстве шлифовальных бесконечных лент. Шлифовальные ленты условно можно классифицировать в зависимости от назначения и типоразмеров на следующие типы:

1. Шлифовальные ленты для узколенточных шлифстанков (ширина до 500 мм). Применяются для шлифования на узколенточных шлифовальных станках типа ШлПС. Изготавливаются из шлифшкурки на тканевой основе в широком диапазоне характеристик.

2. Широкие шлифовальные ленты (ширина от 500 до 1440 мм). Применяются на широколенточных шлифовальных и калибровальношлифовальных станках. Изготавливаются из шлифшкурки на тканевой основе в широком диапазоне характеристик.

3. Широкоформатные сегментные шлифовальные ленты (ширина более 1440 мм). Применяются для калибровки, шлифовки и финишной обработки ДСП, МДФ, фанеры и других материалов. Изготавливаются из шлифшкурки на комбинированной основе с использованием шлифзерна карбида кремния.

4. Шлифовальные ленты для ручного электроинструмента. Применяются на операциях шлифования с использованием ручных шлифмашинок. Являются наиболее многочисленным типом шлиф-

188

лент. Типоразмеры лент напрямую связаны с маркой и моделью электроинструмента.

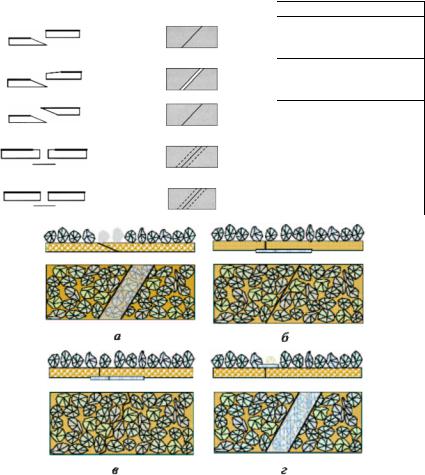

Шлифовальные бесконечные ленты отличаются различными типами соединительных швов. В табл. 36 и на рис. 78 представлены основные типы швов лент.

|

Основные типы швов |

|

|

Вид сбоку |

Вид сверху |

|

|

|

|

|

|

|

|

|

|

Таблица 3 6

Описание Шов «внахлест», с верхней стороны, абразив не зашлифовывается Шов «внахлест», верхняя

сторона скошена и снят абразив Шов «внахлест», верхняя

сторона не шлифуется

Шов «встык», подшлифовка со стороны абразива, пластиковая пленка с нерабочей стороны Шов«встык», пластиковая

пленкаснерабочейстороны

Рис. 78. Соединения для абразивных лент: а – V14; б – V07; в – V27; г – V37

189

Если говорить о прочности шлифовальных лент на разрыв, то следует отметить, что наиболее слабым местом ленты является клеевой шов, и чаще всего лента разрывается по шву. Разрыв ленты может произойти как из-за неправильно склеенного шва, так и вследствие неправильной работы механизма натяжения ленты. Причиной разрыва лент может быть и обрабатываемая деталь, например, в зону шлифовки поступает плита, размеры которой значительно превышают номинальные. Нужно заметить, что прочность шва, выполненного внахлест, примерно равна прочности шва встык. Поэтому выбор типа шва ленты необходимо осуществлять, отталкиваясь только от конструктивных особенностей шлифовального станка, в первую очередь от типа контактного элемента.

Ширина шва подбирается исходя из свойств основы шлифшкурки. Принципиально важным условием для шлифовальных лент, как на бумажной, так и на тканевой основе является то, что их толщина в зоне шва не должна превышать толщину абразивного полотна. Несоблюдение этого условия приводит к появлению на обрабатываемой поверхности волны в поперечном направлении.

Однако гораздо чаще такая волна возникает не из-за шлифовальной ленты, а по причине неисправности шлифовального станка, например, из-за дефектов контактного вала, транспортных валов или редуктора. Причина поперечной волны в каждом конкретном случае определяется при помощи специальных формул. Волна на обработанной поверхности может появиться не только в поперечном, но и в продольном направлении. Причинами этого являются: неравномерный износ контактного вала, графитовой ткани или войлочного покрытия шлифовального утюжка; неоднородная поверхность заготовки.

5.12. Выбор оптимальных характеристик отрезных кругов

Отрезные круги представляют собой многочисленную универсальную группу абразивного инструмента, предназначенную для выполнения операций отрезки различных материалов. В промышленности отрезные круги эффективно используются при подготовке штучных (или групповых) заготовок для последующей обработки различными способами (резание, шлифование, доводка, штамповка и т.д.),

190