- •Г.Н.Мустафакулова Учебно-методический комплекс по курсу «Системы автоматизированного проектирования электрических машин и трансформаторов». – Ташкент: ТашГту, 2022. – ___ с.

- •Опорный конспект

- •Электрических машин и трансформаторов». Предмет и задачи курса. Создание и развитие системы автоматизированного проектирования.

- •Лекция 25. Анализ обобщенных моделей электромеханичесих преобразователей

- •Методическое указание для практических занятий Расчет потерь трансформатора

- •Напряжение короткого замыкания

- •Тепловой расчет трансформатора

- •Тепловой расчет бака

- •Расчет потерь асинхронного двигателя

- •Тепловой расчет асинхронного двигателя

- •Построение внешней и регулировочной характеристик по диаграмме Потье

- •Внешняя характеристика гидрогератора и ее построение по диаграмме Потье

- •Регулировочная характеристика гидрогенератора и ее построение по диаграмме Потье

- •Построение u- образных характеристик по диаграмме потье

- •Расчет рабочих характеристик двигателя постоянного тока последовательного возбуждения

- •Расчет потерь и кпд двигателя постоянного тока параллельного возбуждения

- •Основные требования, предъявляемые к гидрогенераторам

- •Задание на проект

- •Электромагнитный расчет Выбор основных размеров

- •Выбор размеров паза статора

- •Выбор зазора между статором и ротором и размеров магнитопровода статора

- •Размеры по длине магнитопровода статора

- •Высота ярма магнитопровода статора

- •Индуктивные сопротивления обмоток

- •Расчет магнитной цепи при нагрузке

- •Магнитный поток в зазоре

- •Выбор размеров и основных параметров обмотки возбуждения

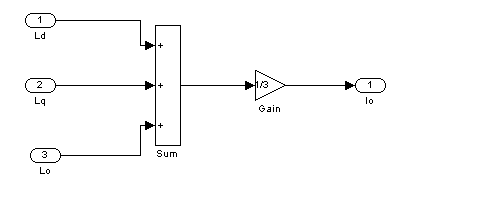

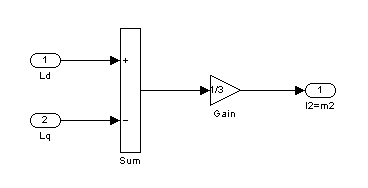

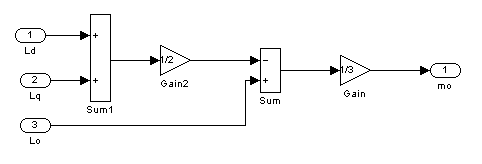

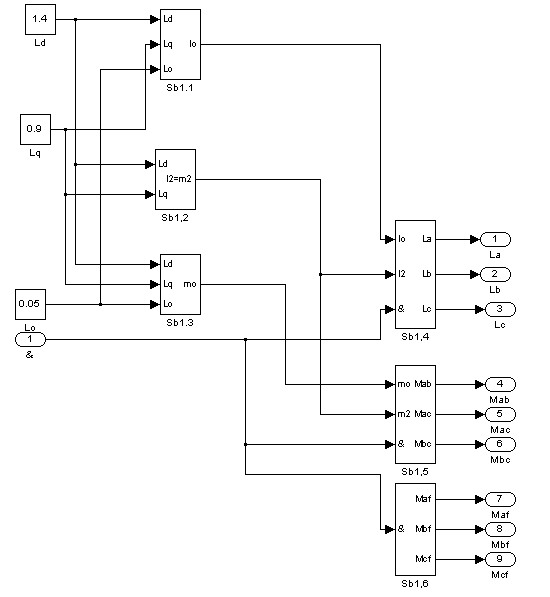

- •Параметры и постоянные времени обмоток

- •Постоянные времени и индуктивные сопротивления обмоток синхронной машины

- •Расчет потерь и коэффициент полезного действия

- •Определение превышения температуры обмотки и сердечника статора

- •Определение превышения температуры обмотки возбуждения

- •Литературы

- •Содержание

- •2. Глоссарий

- •Ўзбекистон республикаси олий ва ўрта махсус таълим вазирлиги

- •Фан дастури

- •Тошкент – 2018

- •1. Фаннинг олий таълимдаги ўрни ҳамда мақсади ва вазифалари

- •2. Асосий назарий қисм

- •2.1. Маъруза машғулотлари.

- •2.2. Амалий машғулотлар бўйича кўрсатма ва тавсиялар

- •Амалий машғулотларнинг тавсия этиладиган мавзулари

- •2.5. Мустақил ишлар бўйича кўрсатма ва тавсиялар

- •Мустақил ишлар бўйича тавсия этиладиган мавзулар

- •3. Ўқув-услубий ва ахборот таъминоти

- •3.1. Асосий адабиётлар

- •3.2. Қўшимча адабиётлар

- •Тошкент – 2018

- •1. Фаннинг олий таълимдаги ўрни ҳамда мақсади ва вазифалари

- •2. Асосий назарий қисм

- •2.1. Маъруза машғулотлари.

- •2.2. Амалий машғулотлар бўйича кўрсатма ва тавсиялар

- •2.3. Лаборатория ишлари бўйича кўрсатма ва тавсиялар

- •2.4. Курс лойиҳаси (иши) бўйича кўрсатма ва тавсиялар

- •2.5. Мустақил ишлар бўйича кўрсатма ва тавсиялар

- •3. Ўқув-услубий ва ахборот таъминоти

- •3.1. Асосий адабиётлар

- •3.2. Қўшимча адабиётлар

- •Критерии оценки

- •Типовые критерии набранных баллов студентами на пк

- •Типовые критерии набранных баллов студентами на тк

- •Критерий оценивания итогового контроля в форме «Письменная работа»

- •Список литературы

Г.Н.Мустафакулова Учебно-методический комплекс по курсу «Системы автоматизированного проектирования электрических машин и трансформаторов». – Ташкент: ТашГту, 2022. – ___ с.

Составитель: к.т.н., Мустафакулова Г.Н.

Учебно-методический комплекс по курсу «Системы автоматизированного проектирования электрических машин и трансформаторов» включает типовую программу дисциплины, рабочую учебную программу, технологическую карту и технологию проведения лекционных занятий, слайды лекций, конспект лекций, технологию преподавания и технологическую карту практических занятий, методические указания к практическим занятиям, варианты выполняемых заданий для видов контроля, тестовые вопросы, вопросы для итогового контроля и глоссарий.

Представленный учебно-методический комплекс предназначен для педагогов-преподавателей магистратуры по специальности «Электр механика». Он также может быть использован научными работниками, докторантами и соискателями, изучающими курс «Системы автоматизированного проектирования электрических машин и трансформаторов».

Учебно-методический комплекс рассмотрен и утвержден на заседании кафедры «Электрические машины» Энергетического факультета (протокол № --- от --- 2022 г.) и рекомендован на утверждение учебно-методическим Советом факультета.

Зав.кафедрой ЭМ ______________ проф. Тоиров О.З.

Учебно-методический комплекс рассмотрена и утверждена на учебно-методическом Совете Энергетического факультета ТашГТУ (протокол № 1 от ---------- 2022 г.) и рекомендован на утверждение Научно-методическим Советом университета.

Председатель УМС ЭФ ______________ проф. Пирматов Н.Б.

Учебно-методический комплекс рассмотрен и утвержден Научно-методическим Советом Ташкентского государственного технического университета (протокол № _____ от "____" __________2022 г.)

Секретарь НМС ТашГТУ _____________ Мамбетов Н.М.

№ |

Содержание

|

Стр. |

1 |

Конспект лекций |

4 |

2 |

Методическое указание для практических занятий |

50 |

3 |

Методическое руководство к выполнению курсового проекта

|

78 |

4 |

Глоссарий |

112 |

5 |

Учебная программа |

114 |

6 |

Рабочая программа |

124 |

7 |

Раздаточные материалы |

135 |

8 |

Тесты |

140 |

9 |

Оценка знаний |

153 |

10 |

Список литературы |

156 |

Опорный конспект

Лекция 1. Введение в курс «Системы автоматизированного проектирования

Электрических машин и трансформаторов». Предмет и задачи курса. Создание и развитие системы автоматизированного проектирования.

План.

1) Что представляет собой система автоматизированного проектирования электрических машин и трансформаторов;

2) Методы используемые в САПР.

3) Развитие проектирования;

4) Процесс проектирования и его виды;

5) Концепции построения.

Электромеханические преобразователи (ЭМП) нашли широкое применение во всех областях техники и народного хозяйства для преобразования энергии и информации. Они являются неотъемлемой частью систем электропривода (электрические двигатели), электроэнергетики и электроснабжения (электрические генераторы и трансформаторы), автоматического регулирования (тахогенераторы, усилители напряжения и тока, электромеханизмы) и т.д. Поэтому в нашей стране в широком ассортименте разрабатывается, производится и эксплуатируется громадное количество ЭМП.

Разработка САПР представляет сложную научно-техническую проблему, в решении которой участвуют как специалисты по прикладной математике, программированию и вычислительной технике.

Чтобы сократить объемы дополнительных знаний для специалистов, разрабатывающих и эксплуатирующих САПР, принимаются различные меры. В частности, создаются так называемые проблемно-ориентировочные языки высокого уровня, которые являются по существу языками проектирования в конкретной области техники.

Уровень и характер автоматизации проектирования в значительной мере определяется имеющимися средствами вычислительной мере определяется имеющимися средствами вычислительной техники и подготовленностью проектных задач к применению формальных методов для их решения. Проектные расчеты ЭМП уже многие годы выполняются по типовым методикам и легко программируются для реализации. Такой подход к проектированию требует диалога между конструктором и технологом, с одной стороны, и ЭВМ- с другой. На этой же стадии конструкторско-технологического проектирования оформляется основная часть проектной документации, что возможно при наличии развитых средств автоматизированного черчения.

Организация диалоговых режимов проектирования и подготовка проектной документации нуждается в современных средствах машиной графики и обработки информации. Поэтому в настоящее время форсируется выпуск вычислительных комплексов и средств, предназначенных непосредственно для построения САПР.

Все это позволяет успешно завершить автоматизация всех этапов проектирования ЭМП и решить проблему массового внедрения САПР.

Проект технического изделия- это совокупность данных и описаний, которая дает необходимую информацию для изготовления и эксплуатации объекта проектирования. Проектная информация оформляется в виде проектной документации, состоящей из текстов, таблиц, схем, графиков, чертежей и спецификаций. Проектную документация в целом можно рассматривать как полную модель объекта проектирования, достаточную для его практической реализации. Этой модели присущи все основные технико-экономические характеристики, которые будут воплощены в новом изделии при его производстве и эксплуатации.

Процесс проектирования представляет собой многоэтапный процесс преобразования информации с последовательным накоплением и последующим использованием информации на отдельных этапах.

Метод группового проектирования заключается в том, что проектируется не одно конкретно требуемое изделие, а целое семейство (параметрические ряды) конструктивно подобных изделий, которое удовлетворяет всем существующим и прогнозируемым условиям их использования. Благодаря однотипности объектов и процессов проектирования производительность группового проектирования параметрических рядов изделий значительно выше, чем при индивидуальном проектировании отдельных изделий.

Сущность методов агрегирования и унификации первоначально заключалась в разработке минимального количества типовых конструктивных деталей и узлов, которые затем будут многократно использованы при проектировании различных изделий.

В 50-е годы осуществлен переход к единой системе конструкторской документации (ЕСКД), которая установила единые-правила ее оформления и обращения.

Одновременно с методами проектирования получили развитие также технические средства проектирования. Появились арифмометры, быстродействующие печатающие устройства типа «Оптима», различные средства быстрого размножения проектной документации. Началась механизация процесса проектирования. Таким образом, возможности процесса проектирования в целом резко возросли и при соответствующем росте числа проектировщиков оказались в определенный период достаточными для удовлетворения потребностей промышленности в новых разработках.

1960-е годы начался период автоматизированного проектирования, который характеризуется следующими важными преимуществами. Новые средства проектирования дали возможность для практического использования и принципиально новых методов проектирования (методов математического моделирования, методов оптимизации, принятия решений и т. п.). В результате не только многократно возросла производительность труда проектировщиков, но и резко повысилось качество проектов.

Концепции построения. САПР является организационно-технической (человеко-машинной) системой, которая создается коллективом проектировщиков и комплексом программно-технических средств, взаимодействующих путем передачи и обработки информации для выполнения в законченной форме процесса проектирования в целом или отдельных его этапов. Это определение в сжатом виде отражает основополагающую концепцию создания и эксплуатации САПР.

Взаимная увязка САПР и организационной структуры предприятия может осуществляться в двух направлениях. Первое — адаптация САПР к существующей организационной структуре, второе — адаптация организационной структуры к САПР. Первый подход облегчает переход проектировщиков от ручной формы проектирования к автоматизированной и может быть рекомендован для давно сложившихся организаций с хорошо апробированной структурой. Однако максимальное использование возможностей САПР для повышения эффективности проектирования при таком подходе не всегда удается. Максимальный эффект от внедрения САПР достигается при втором подходе, который можно рекомендовать для организаций, не имеющих устоявшейся технологии проектирования. На практике в большинстве случаев идут на компромисс между указанными подходами, разумно используя их преимущества.

Объектная ориентированность. САПР должна быть нацелена на проектирование определенного класса технических изделий в конкретных организациях. Чем шире класс проектируемых изделий, тем сложнее и дороже САПР. Поэтому необходим разумный компромисс в определении объектов и задач проектирования в САПР с учетом специфичных особенностей проектирующей организации.

Эргатичность. САПР должна обеспечить человеку главную роль в реализации процесса проектирования, особенно при постановке задач проектирования, анализе результатов и принятии решений. Человеку слеудет предоставить возможность выполнения неформа- лизуемых проектных процедур, а также таких процедур, автоматизация которых связана с большой затратой сил и средств. Рациональное распределение функций между человеком и ЭВМ значительно влияет на повышение эффективности САПР. При распределении надо стремиться к тому, чтобы освободить человека от трудоемких вычислительных и чертежных работ и максимально усилить творческое начало в его работе.

Лекция 2. Процессы автоматизированного проектирования электромеханических преобразователей. Стандартные этапы проектирования.

План.

1) Техническое задание проектирования и его виды;

2) Этапы технического проектирования;

3) Анализ этапов проектирования

Техническое задание определяет назначение объекта проектирования, его основные тактико-технические данные и предъявляемые технико-экономические требования и условия.

Типовое техническое задание на разработку изделий новой техники включает следующие основные разделы: наименование и область применения объекта проектирования; основание для проведения проектных работ; цель и назначение объекта проектирования; его основные характеристики и показатели; основные требования К объекту проектирования; технико-экономическое обоснование; этапы и порядок разработки, испытаний и ввода в действие.

Техническое задание составляется заказчиком, который обычно привлекает к этому также разработчика, а иногда и соисполнителей. Исходной информацией для составления технического задания являются: данные об аналогах и прототипах объекта проектирования; наилучшие показатели, достигнутые в мировой практике для соответствующего класса изделий; технологические возможности реализации; государственные и отраслевые стандарты; условия функционирования объекта проектирования, включая воздействие внешней среды, и т. п. Указанная информация слишком ограничена для достаточно полных и точных представлений об объекте проектирования. Поэтому содержание технического задания определяется приближенно и может уточняться и корректироваться при выполнении следующих этапов проектирования технических объектов.

На этапе технического проектирования продолжается дальнейшая детализация объекта проектирования вплоть до принятия решений по его конструктивному исполнению. С позиций конструирования уточняются и корректируются техническое задание и отдельные положения технического предложения и эскизного проекта. С помощью анализа возможных вариантов конструктивного исполнения осуществляется выбор окончательного варианта. Для принятого конструктивного варианта объекта проектирования выполняются наиболее точные расчетные и экспериментальные исследования характеристик и параметров как объекта в целом, так и его узлов и деталей. Расчетно-экспериментальным путем проверяется выполнение всех требований технического задания. По результатам проверки корректируются проектные решения и данные до тех пор, пока все требования будут удовлетворены.

При разработке технического проекта много внимания уделяется не только конструированию, но и вопросам технологии производства и эксплуатации. Окончательно устанавливаются режимы функционирования и порядок эксплуатации объекта проектирования. Анализируются технологические процессы изготовления основных узлов и деталей объекта проектирования, возможности компоновки конструкции, обработки поверхностей сопряжения и др. При необходимости составляются задания на разработку и реализацию отдельных технологических процессов. С учетом конструкторско-технологических и эксплуатационных решений производится уточнение оценки экономической эффективности объекта проектирования.

Этап рабочего проектирования является завершающим для окончательного принятия всех проектных решений. На этом этапе выбирают все технологические процессы по изготовлению всех деталей, узлов и компоновка объекта проектирования в целом, учитывающие возможности производственных мощностей, предназначенных для изготовления объекта проектирования. На основании окончательных решений по технологии производства вносят уточнения в конструктивное оформление объекта проектирования и определения его характеристик и параметров в различных режимах эксплуатации. Уточняют также технико-экономические показатели проекта.

Лекция 3. Этапы автоматизированного проектирования.

План.

1) Уровни автоматизированного проектирования;

2) Математические модели электромеханических преобразователей

Независимость стандартных этапов проектирования относительно объектов проектирования не позволяет четко разграничить задачи, решаемые на отдельных этапах. В то же время для создания объектных (проектирующих) подсистем САПР требуется выделить и сгруппировать все задачи проектирования с учетом взаимных связей между ними. Поэтому для автоматизированных форм проектирования более предпочтительной является такая последовательность этапов, которая отражает характер решаемых задач на каждом достаточно автономном этапе. В этом смысле процессы проектирования многих технических изделий можно разбить на три укрупненных автономных этапа (уровня) проектирования: 1.) структурно-параметрическое проектирование; 2) функционально-параметрическое проектирование; 3) конструкторско- технологическое проектирование.

На уровне структурно-параметрического проектирования решаются задачи, связанные с выбором принципиальных технических решений, которые определяют общую структуру объекта проектирования и основные параметры, отражающие связи с другими техническими устройствами и системами, а также условия функционирования в окружающей среде.

На уровне функционально-параметрического проектирования решают задачи, связанные с выбором функциональных схем объекта проектирования и анализом процессов их функционирования. Функциональные схемы составляют путем изучения возможностей практической реализации выбранных ранее структурно- параметрических вариантов исполнения объекта проектирования. Для каждой схемы исследуются функциональные показатели, характеристики и процессы в различных режимах эксплуатации. Проверяется соответствие процессов функционирования требованиям и условиям технического задания и при необходимости вносятся коррективы в принятые ранее решения. В рассмотрение включают новые параметры, необходимые для оценки функциональных свойств объекта проектирования и характеризующие его внутреннее строение. Поэтому функционально-параметрическое проектирование называют также внутренним проектированием технических объектов.

Задачи функционально-параметрического проектирования охватывают стандартные этапы эскизного и технического (частично) проектирования. В результате их решения отсеиваются неудовлетворительные структурно-параметрические варианты и количество последних сокращается (в большинстве случаев до одного). Для дальнейшего более детального рассмотрения на следующем уровне проектирования оставляются наиболее рациональные функционально-параметрические варианты.

На уровне конструкторско-технологического проектирования решают задачи, связанные с выбором детальных конструктивных схем и элементов объекта проектирования, технологических процессов их изготовления и компоновки, а также правил эксплуатации.

Лекция 4. Создание в промышленности автоматического проектирование электрических машин. Общая задача проектирования.

План.

1) Задачи и методы проектирования

2) Структурная последовательность решения уравнений обобщенной модели.

Проект ЭМП при заданной конструктивной схеме однозначно и полностью определяется совокупностью большого количества данных конструктивных ( геометрические размеры, обмоточные данные, марки и характеристики материалов и т.п.), физического состояния (напряжения, тока и другие величины в заданных режимах) и технико-экономического уровня ( масса, стоимость, КПД и т.д.)

Одни данные (частота вращения, длина и другие) могут изменяться непрерывно, а другие принимают только дискретные значения (числа витков, пазов, тестированные размеры и т. п.). Каждой совокупности проектных данных соответствует один вариант проекта. Выбор одного из вариантов с учетом заданных технических требований и условий представляет собой общую задачу проектирования.

Если конструктивная схема ЭМП заранее не известна, то задача проектирования резко усложняется, так как совокупность проектных данных изменяется в зависимости от конструктивного исполнения. В этом случае количество просматриваемых вариантов резко увеличивается из-за необходимости варьирования как проектных данных, так и конструктивной схемы.

Хотя при проектировании многие данные могут принципиально варьироваться, в целом степень их произвольного выбора сильно ограничена техническими требованиями и условиями, входящими в техническое задание, государственными стандартами, отраслевыми нормалями и прочими документами. С помощью этой документации некоторые данные определяются сразу и однозначно, например номинальные. Другие ограничиваются по предельно допустимым значениям, например максимальные токи и напряжения. Все проектные данные должны удовлетворять большому количеству взаимных связей в виде геометрических соотношений, физических закономерностей и технико-экономических зависимостей. Эти связи отражаются через расчетные уравнения преобразователя.

Совокупность указанных ограничений на выбор проектных данных приводит к тому, что лишь сравнительно небольшая часть проектных данных может независимо друг от друга варьироваться в определенных пределах. Остальные данные определяются через варьируемые с помощью проектной документации и расчетных уравнений. Области варьирования и фиксированные значения проектных данных выделяют соответствующее множество возможных (допустимых) вариантов проекта, из которых в процессе проектирования необходимо выбрать только один.

Изложенные выше понятия о проекте ЭМП и процессе проектирования позволяют с помощью обобщенной модели и ее уравнений перейти к общей теоретической постановке задачи проектирования. При этом необходимо абстрагироваться от физического содержания понятий и оперировать только их математическими символами и свойствами. Поступая таким образом, проект можно рассматривать в виде математического объекта или системы, однозначно определяемой заданием определенного числа параметров, под которыми понимаются все проектные данные. Учитывая зависимость некоторых проектных данных от времени, в общем случае проект ЭМП следует представлять в виде динамической многопараметрической системы. Такой подход позволяет для проектирования использовать математический аппарат синтеза многопараметрических динамических систем.

Выводы: В данном занятии студенты были ознакомлены со следующими вопросами:

1)задачи и методы проектирования

2) Структурная последовательность решения уравнений обобщенной модели.

Формирование проектной документации. Схема формирования и использования проектной документации Основополагающий документ — техническое задание составляется руководителями проекта и передается во все проектирующие подразделения, включается в состав проектной документации, а также передается на хранение в архив. На основании технического задания в расчетном подразделении выполняется расчетный проект ЭМП.

Итоговым документом расчетного проектирования является расчетный формуляр, который передается и конструкторское подразделение и на хранение. Конструкторская документация, полученная в результате конструкторского проектирования, передается в технологическое подразделение и также на хранение. Технологическая документация, полученная и в результате технологического проектирования, адресуется различным службам производства и тоже передается на хранение. Кроме того, все виды проектной документации в процессе проектирования можно проконтролировать со стороны руководства проекта и производства.

Состав проектной документации резко расширяется по мере перехода от расчета к конструированию и технологическому проектированию ЭМП. В конструкторскую документацию входят:

-конструкторские чертежи общего вида, узлов и деталей ЭМП;

-спецификации и пояснительные записки;

-обмоточные схемы и записки.

К технологической документации относятся:

-технологические чертежи с пояснениями;

-маршрутные карты (описание технологических процессов по операциям с указанием данных об оборудовании и оснастке, а также материальных и трудовых нормативов);

-карта технологического процесса производства ЭМП (описание технологической системы производства по видам работ в цехах с указанием данных о средствах технического оснащения, материальных и трудовых нормативах);

-ведомости деталей к типовым технологическим процессам (перечень деталей, изготовляемых в соответствии с данным процессом и с указанием материалов, оснастки и режимов);

-ведомость расцеховки (маршрут изготовляемого ЭМП по цехам н службам завода);

-ведомости оснастки (перечень технологической оснастки в соответствии с маршрутной картой технологического процесса);

-ведомости материалов (данные о заготовках и нормах расходов-материалов в соответствии с маршрутной картой);

-комплектовочная карта (перечень деталей, сборочных единиц. И материалов, входящих в комплект изделия);

-карты эскизов (рисунки, схемы и таблицы для пояснения технологических процессов);

-технологические инструкции (описание специфики процессов, правил эксплуатации оборудования и оснастки, побочных явлений и т. п.).

При выборе баз на чертежах следует предусматривать единство баз различного назначения (конструкторских, технологических и п. п.) и их неизменность в течение всего технологического процесса. Простановка всех размеров также осуществляется от одной базы.

Во-первых, процесс составления проектной документации] целесообразно отделить от процесса решения соответствующий проектных задач. Это требование обусловлено тем, что для различных потребителей нужны различные формы вывода проектных документов (на дисплеи, графопостроители и АЦПУ).

Технические средства вывода проектной информации обладают разным быстродействием. Даже наиболее быстродействующие устройства — дисплеи — уступают по скорости современным ЭВМ,) Поэтому прямой вывод приводит к простоям ЭВМ и не используется в САПР ЭМП. Как правило, вся проектная информация передается в базу данных для хранения и при необходимости извлекается с помощью СУБД для составления проектных документа. устройствами вывода.

Таким образом, информационная модель ЭМП, формируемая в базе данных, должна обладать достаточной полнотой, чтобы облегчить составление любого проектного документа. Это условие является вторым общим требованием.

Лекция 5. Проектирование трансформаторов. Расчет основных размеров трансформатора.

План.

1)Расчет основных размеров трансформатора

2) Схема расчета трансформатора.

3)Расчет основных величин тансформатора

Расчет основных размеров трансформатора. В задании на проект двухобмоточного трансформатора должны быть указаны следующие данные:

-полная мощность трансформатора S, кВ-А;

-число фаз т

-частота Гц;

-номинальные линейные напряжения обмоток высшего и низшего напряжений ;

-число ступеней и пределы регулирования напряжения;

-схема и группа соединения обмоток;

-способ охлаждения трансформатора;

-режим нагрузки — продолжительный или кратковременный.

При кратковременном режиме должны быть указаны его параметры — продолжительность работы и интервалов и отдаваемая трансформатором мощность (или ток);

характер установки — внутренняя или наружная, т. е. внутри помещения или под открытым небом. Кроме этих данных в задании обычно указываются некоторые параметры трансформатора:

-напряжение короткого замыкания N, %;

-потери короткого замыкания Рк, Вт;

-потери холостого хода Рх, Вт;

-ток холостого хода I0, %.

В задании может быть обусловлено соответствие трансформатора требованиям определенного ГОСТ. Могут быть поставлены также некоторые дополнительные условия, например определенная марка стали, выполнение обмоток из медного или алюминиевого провода и др.

Схема расчета трансформатора.

Определение основных электрических величин:

а) определение линейных и фазных токов и напряжений обмоток ВН и НН;

б) определение испытательных напряжений обмоток;

в) определение активной и реактивной составляющих напряжения короткого замыкания.

Расчет основных размеров трансформатора:

а) выбор схемы и конструкции магнитной системы;

б) выбор марки и толщины листов стали и типа изоляции пластин. Выбор индукции в магнитной системе;

в) выбор материала обмоток;

г) предварительный выбор конструкций обмоток;

д) выбор конструкции и определение размеров основных изоляционных промежутков главной изоляции обмоток;

е) предварительный расчет трансформатора и выбор соотношения основных размеров и с учетом заданных значений Nк, Ря и Рх ) определение диаметра стержня и высоты обмотки. Предварительный расчет магнитной системы.

Расчет обмоток НН и ВН:

а) выбор типа обмоток НН и ВН;

б) расчет обмотки НН;

в) расчет обмотки ВН.

Определение параметров короткого замыкания.

а) определение потерь короткого замыкания;

б) определение напряжения короткого замыкания;

в) определение механических сил в обмотках.

Окончательный расчет магнитной системы. Определение параметров холостого хода:

а) определение размеров пакетов и активных сечений стержня н ярма;

б) определение массы стержней и ярм и массы стали;

в) определение потерь холостого хода;

г) определение тока холостого хода.

Тепловой расчет и расчет системы охлаждения:

а) поверочный тепловой расчет обмоток;

б) расчет системы охлаждения (бака, радиаторов, охладителей). Определение габаритных размеров трансформатора;

в) определение превышений температуры обмоток и масла над воздухом;

г) определение массы масла и основных размеров расширителя.

Экономический расчет:

а) расчет расхода активных и конструктивных материалов;

б) ориентировочный расчет себестоимости и цены трансформатора;

в) определение приведенных годовых затрат н оценка экономичности рассчитанного трансформатора.

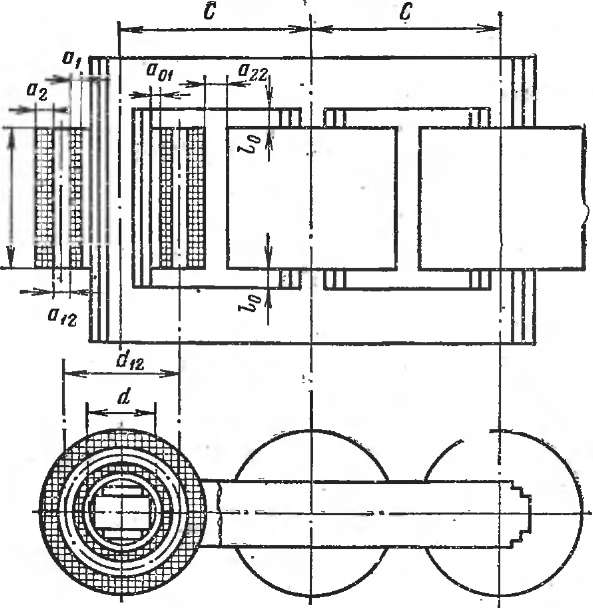

Расчет диметра стержня трансформатора. Магнитная система трансформатора является основой его конструкции. Выбор основных размеров магнитной системы совместно с основными размерами обмоток определяет главные размеры активной части и всего трансформатора. Рассмотрим двухобмоточный трансформатор с плоской магнитной системой стержневого типа со стержнями, имеющими сучение в форме симметричной ступенчатой фигуры, вписанной в окружность и с концентрическим расположением обмоток.

Магнитная система такого трехфазного трансформатора с обмотками схематически изображена на рис. 5-1.

Диаметр окружности, в которую вписано ступенчатое сечение стержня, является одним из его основных размеров. Вторым основным размером трансформатора является осевой размер l (высота) его обмоток. Обычно обе обмотки трансформатора имеют одинаковую высоту.

Рис. 1.1. Основные размеры трансформатора.

В случае различия в высоте за размер l принимают их среднее арифметическое значение. Третьим основным размером трансформатора является средний диаметр витка двух обмоток, или диаметр осевого канала между обмотками d12, связывающий диаметр стержня с радиальными размерами обмоток a1 и a2 осевогo канала между ними а12.

Величина B определяет соотношение между диаметром и высотой обмотки. Значение B может варьироваться в широких пределах и практически изменяется в масляных и сухих трансформаторах существующих серий в пределах от -1,0 до 3,5. При этом меньшим значениям р соответствуют трансформаторы, относительно узкие и высокие, большим — широкие и низкие. Различным значениям р соответствуют и разные соотношения между массами активных материалов — стали магнитной системы и металла обмоток. Меньшим значениям B соответствует меньшая масса стали и большая масса металла обмоток. С увеличением р масса стали увеличивается, масса металла обмоток уменьшается. Таким образом, выбор того или иного р существенно влияет не только на соотношение размеров трансформатора, но и на соотношение масс активных и других материалов, а следовательно, и на стоимость трансформатора.

Лекция 6. Расчет обмотки НН и ВН трансформатора.

План.

1) Расчет обмоток трансформатора;

2) Расчет цилиндрических обмоток двухслойных н однослойных из прямоугольного провода.

Расчет обмоток трансформатора, как правило, начинают с обмотки низшего напряжения, располагаемой у большинства трансформаторов между стержнем и обмоткой ВН. В трехобмоточном трансформаторе расчет обмоток начинают с внутренней обмотки НН или СН, а затем постепенно переходят к СН или НН и ВН.

1. Расчет цилиндрических обмоток двухслойных н однослойных из прямоугольного провода. Число слоев обмотки выбирается обычно равным 2. Для трансформаторов с мощностью на один стержень до 4—6 кВ-А и в отдельных "случаях для более мощных обмотка может быть намотана также в один слой.

К полученным величинам П1 и hв1 по сортаменту обмоточного провода для трансформаторов подбираются подходящие провода с соблюдением следующих правил.

а) число параллельных проводов пв1 не более 4—6 при намотке плашмя и не более 6—8 при намотке на ребро;

б) все провода имеют одинаковые размеры поперечного сечения (в отдельных случаях не более двух различных сечений);

в) радиальные размеры всех параллельных проводов витка равны между собой;

г) радиальные размеры проводов не выходят за предельные размеры, найденные по формулам, кривым или таблицам.

д) при намотке на ребро отношение радиального размера провода к осевому его размеру не менее 1,3 и не более 3;

е) расчетная высота обмотки (wсл+1)/hв1 на 0,5— 1,5 см меньше l.

Радиальный размер канала а11 при U1 кВ выбирается по условиям изоляции не менее 0,4 см и проверяется по условиям отвода тепла. Если действительный радиальный размер провода а равен половине или меньше половины предельного размера, найденного по предельному значению q, то канал между слоями может быть заменен жесткой междуслойной изоляцией — двумя слоями электроизоляционного картона по 0,5 мм. В этом случае в (26-11) вместо размера канала подставляется толщина междуслойной изоляции 0,1 см.

Ширина а01 канала между обмоткой НН и стержнем определяется из условий изоляции обмотки и способа прессовки стержня. Однослойная обмотка и двухслойная без охлаждающего канала между слоями имеют две охлаждаемые поверхности. Полная охлаждаемая поверхность обмотки НН, м2.

Двухслойная обмотка с каналом между слоями шириной не менее, имеет четыре охлаждаемые поверхности.

где с-—число активных (несущих обмотки) стержней.

Коэффициент k учитывает закрытие части поверхности обмотки рейками и другими изоляционными деталями. При предварительном расчете может быть принято k=0,75.

После определения потерь короткого замыкания для обмотки НН следует найти плотность теплового потока, Вт/м2, на поверхности обмотки.

Полученное значение ^ во избежание чрезмерного повышения температуры обмотки необходимо выдерживать в пределах.

Выводы: В данном занятии студенты были ознакомлены со следующими вопросами: 1) расчет обмоток трансформатора;

2) Расчет цилиндрических обмоток двухслойных н однослойных из прямоугольного провода.

Расчет обмоток ВН начинается с определения числа витков, необходимого для получения номинального напряжения, для напряжений всех ответвлений.

Для трехфазного трансформатора или однофазного с параллельным соединением обмоток двух стержней найденное выше wн2+wp или wн2+2wр является числом витков на один стержень. В однофазном трансформаторе с последовательным соединением обмоток двух стержней на одном стержне располагается половина этого числа витков.

Предварительное определение числа катушек для многослойной цилиндрической катушечной и катушечной обмоток производится с таким расчетом, чтобы: число катушек было четным; рабочее напряжение одной катушки при классе напряжения до 35 кВ не превосходило 800—1000 В; при классе напряжения ПО кВ напряжение катушки может достигать 1500—1600 В, а при классе 220 кВ —2500— 3000 В; при номинальном напряжении ВН 35 кВ и выше все витки, служащие для регулирования напряжения, и витки с усиленной изоляцией были размещены в отдельных катушках; катушки, содержащие различные числа витков или отличающиеся размерами или изоляцией, при расчете обычно для удобства обозначаются различными буквами.

Входные витки (катушки) обмотки ВН при ее номинальном напряжении от 20 кВ и выше обычно выполняются с усиленной изоляцией, предотвращающей пробой между витками при воздействии на обмотку импульсных перенапряжений.

Усиленная изоляция делается на входных катушках обмотки каждой фазы с двух ее концов. После того как обмотка ВН рассчитана и размещена на стержне, для предварительной оценки ее нагрева определяется плотность теплового потока на ее охлаждаемой поверхности, Вт/м2.

Лекция 7. Расчет параметров короткого замыкания

План.

1) Потери короткого замыкания;

2) Определение основных потерь в обмотках.

Потерями короткого замыкания двухобмоточного трансформатора согласно ГОСТ 16110-70 называются потери, имеющие место в трансформаторе при установлении в одной из обмоток тока, соответствующего номинальной мощности, и замкнутой накоротко другой обмотке.

Потери короткого замыкания Рк в трансформаторе могут быть разделены на следующие составляющие. 1) основные потери в обмотках НН и ВН, вызванные рабочим током обмоток, Рост и Ро". 2) добавочные потери в обмотках НН и ВН, т. е. потери от токов, наведенных полем рассеяния в обмотках и создающих неравномерное распределение тока по сечению проводов, Рдг и Яда; 3) основные потери в отводах между обмотками и вводами (проходными изоляторами) трансформатора Ротв1 и Ротвг,' 4) добавочные потери в отводах, вызванные полем рассеяния отводов; 5) потери в стенках бака и других металлических элементах конструкции трансформатора, вызванные полем рассеяния обмоток и отводов, Рб.

Обычно добавочные потери в обмотках и отводах рассчитывают, определяя коэффициент кд увеличения основных потерь вследствие наличия поля рассеяния.

Определение основных потерь в обмотках.

Для определения основных потерь можно воспользоваться формулой 1 осп-— РК. Однако на практике принято пользоваться этой формулой в преобразованном, более удобном для расчета виде. Заменяя ток / произведением плотности тока в обмотке А (А/мм2) на сечение витка П (мм2) и раскрывая значение К—р1/П, где р — удельное сопротивление провода (мкОм-м, т. е. Ом-мм2/м), а I — полная длина про.вода в метрах, получаем:

Заметив, что выражение, в скобках (Пl) представляет собой объем провода обмотки, выраженный в кубических сантиметрах, умножаем и делим правую часть равенства на плотность металла обмотки у0, кг/м!, и множитель 106:

Заменив в этом выражении произведение, заключенное в скобках, равной ему массой металла обмотки 0„ |(кг) и подставив реальные значения плотности у0 н удельного электрического сопротивления металла обмотки р при температуре 75°С,

В практике расчета трансформаторов часто предельное значение потерь короткого замыкания бывает задано В частности, для всех силовых трансформаторов общего назначения оно регламентировано государственными стандартами. Это обстоятельство налагает ограничения на выбор плотности тока при расчете обмоток трансформаторов.

Практика большого числа расчетов трансформаторов показывает, что выражение, заключенное в скобки , можно с достаточной степенью точности заменить.

Лекция 8. Расчет магнитной системы трансформатора.

План.

1) Основные размеры и данные стержня магнитной системы.

2) Определение потерь холостого хода трансформатора

Основные размеры и данные стержня магнитной системы — его диаметр и высота, число ступеней и активное сечение — приближенно определяются в начале расчета трансформатора до расчета обмоток. Окончательный расчет магнитной системы обычно проводится после того, как установлены размеры обмоток трансформатора и главных изоляционных промежутков и проверены некоторые параметры трансформатора — потери и напряжение короткого замыкания.

При отсутствии нажимных колец, прессующих обмотки и выбираются только из условий изоляции обмотки. В случае необходимости установки нажимных колец расстояние Г до верхнего ярма увеличивается: для трансформаторов мощностью 1000—6300 кВ-А на 4,5 см; для двухобмоточных трансформаторов мощностью 10000—63000 кВ-А на 6,0 см и для трехобмоточных трансформаторов этих мощностей на 10,0 см.

Определение потерь холостого хода трансформатора. Потери холостого хода трансформатора Рх слагаются из магнитных потерь, т. е. потерь в активном материале (стали) магнитной системы, потерь в стальных элементах конструкции остова трансформатора, вызванных частичным ответвлением главного магнитного потока; основных потерь в первичной обмотке, вызванных током холостого хода и диэлектрических потерь в изоляции.

Лекция 9. Тепловой расчет трансформатора

План.

1) Изменение параметров при тепловом расчете.

2) Задача теплового расчета.

Во время работы трансформатора в его активных материалах— металле обмоток и стали магнитной системы— возникают потери энергии, выделяющиеся в виде тепла. Вследствие выделения тепла обмотки и магнитная система трансформатора начинают нагреваться, постепенно повышая свою температуру. Вместе с ростом температуры возникает температурный перепад между обмоткой или магнитной системой и окружающей средой— трансформаторным маслом или воздухом — и вследствие этого теплоотдача от активных материалов к окружающей среде. Таким образом, часть тепла, выделяющегося в активных материалах, идет на их нагревание и вторая часть отводится в окружающую среду. В масляных трансформаторах вслед за активными материалами нагреваются масло и металлический бак и устанавливается температурный перепад между внешней поверхностью бака и воздухом, окружающим трансформатор. По мере роста температуры накопление тепла постепенно уменьшается, а теплоотдача увеличивается, в конечном итоге при длительном сохранении режима нагрузки повышение температуры прекращается и все выделяющееся тепло отдается в окружающую среду.

Тепловой поток проходит сложный путь, который для масляного трансформатора может быть разбит на следующие участки- 1) от внутренних точек обмотки или магнитной системы до их наружных поверхностей, омываемых маслом; на этом участке теплопередача происходит путем теплопроводности; 2) переход тепла с наружной поверхности обмотки или магнитной системы в омывающее их масло; 3) перенос тепла маслом от обмоток и магнитной системы к внутренней поверхности стенок бака, на этом участке тепло передается путем конвекционного тока масла, излучением тепла в масле практически можно пренебречь; 4) переход тепла от масла к внутренней поверхности стенок бака; 5) переход тепла от наружной поверхности стенок бака в окружающий воздух; на этом участке теплоотдача происходит путем излучения и конвекции. Если для охлаждения трансформатора применяются водяные или воздушные теплообменники, то передача тепла в них к окружающей среде происходит только путем конвекции; излучением даже в воздушных теплообменниках можно пренебречь.

Выводы: В данном занятии студенты были ознакомлены со следующими вопросами:

1)Изменение параметров при тепловом расчете.

2)задача теплового расчета.

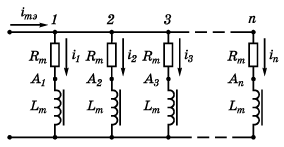

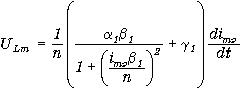

Математическое описание и модели трансформатора. Для математического описания переходных процессов в феррорезонансной схеме необходимо иметь модель электромагнитного трансформатора напряжения. В рассматриваемых классах феррорезонансных схем используются трансформаторы напряжения серии НКФ. Трансформаторы данной серии выпускаются в однофазном каскадном исполнении на рабочее напряжение 110-500 кВ и служат для наружной установки. Они соединяются в трехфазную группу по схеме звезда-звезда с заземленной нейтралью первичной обмотки.

Так как известны экспериментальные кривые намагничивания трансформаторов - зависимости , то отпадает необходимость математического моделирования магнитопроводов трансформаторов. Активные сопротивления обмоток ВН приведены в каталогах. Таким образом, схема замещения электромагнитного трансформатора напряжения может быть представлена последовательным соединением нелинейной индуктивности и активного сопротивления.

В практической феррорезонансной схеме трансформаторы напряжения одной фазы могут иметь параллельное соединение. Для упрощения общей математической модели целесообразно произвести преобразование параллельного соединения трансформаторов введением эквивалентной нелинейной индуктивности и эквивалентного активного сопротивления обмоток ВН. Для решения данной задачи рассмотрим схему соединений, представленную на рис.

Лекция 10. Проектирование асинхронных машин. Выбор главных размеров

План.

1) Общие сведения проектирования асинхронных машин;

2) Виды характеристик асинхронного двигателя;

3) Выбор главных размеров и расчет обмотки ротора.

В асинхронных машинах преобразование энергии происходит при несинхронном (асинхронном) вращении ротора и магнитного поля статора.

В двигательном режиме разница частот вращения ротора и поля статора в большинстве случаев невелика и составляет лишь несколько процентов. Поэтому частоту вращения ротора оценивают не в абсолютных единицах (об/мин или об/с), а в относительных, вводя понятие скольжения:

s = (nс - n)/nс,

где nс — частота вращения поля (синхронная частота вращения); n - частота вращения ротора.

Скольжение выражается либо в относительных единицах (s = 0,02; 0,025 и т. п.), либо в процентах (s = 2 %; 2,5 % и т. п.).

Частота тока и ЭДС, наводимая в проводниках обмотки ротора зависят от частоты тока и ЭДС обмотки статора и от скольжения:

f2 = f1s; Е'2 = E1s,

где E1 — ЭДС обмотки статора; Е'2 — ЭДС обмотки ротора, приведенная к числу витков обмотки статора.

Теоретически асинхронная машина может работать в диапазоне изменения скольжения s = -∞...+ ∞ (рис. 5.1), но не при s = 0, так как в этом случае n = nс и проводники обмотки ротора неподвижны отнoсительно поля статора, ЭДС и той в обмотке равны нулю и момент отсутствует. В зависимости от практически возможных скольжений различают несколько режимов работы асинхронных машин (рис. 5.1): генераторный режим при s < 0, двигательный при 0 < s < l, трансформаторный при s = 1 и тормозной при s > 1. В генераторном режиме ротор машины вращается в ту же сторону, что и поле статора, но с большей частотой.

Для оценки механической характеристики асинхронного двигателя моменты, развиваемые двигателем при различных скольжениях, обычно выражают не в абсолютных, а в относительных единицах, т. е. указывают кратность по отношению к номинальному моменту: М* = М/Мном. Зависимость М* = f(s) асинхронного двигателя имеет несколько характерных точек, соответствующих пусковому М*п, минимальному М*min, максимальному М*mах и номинальному М*ном моментам.

Пусковой момент М*п характеризует начальный момент, развиваемый двигателем непосредственно при включении его в сеть при неподвижном роторе (s = 1). После трогания двигателя с места его момент несколько уменьшается по сравнению с пусковым. Обычно М*min на 10... 15 % меньше М*п . Большинство двигателей проектируют так, чтобы их Mmin был больше Мном, так как они могут достигнуть номинальной скорости лишь при условии, что момент сопротивления, приложенный к валу, будет меньше, чем М min.

В диапазоне 0 < s < sкр характеристика М = f(s) имеет устойчивый характер. Она является рабочей частью механической характеристики двигателя. При скольжениях s > sкр двигатель в нормальных условиях работать не может. Эта часть характеристики определяет пусковые свойства двигателя от момента пуска до выхода на рабочую часть характеристики.

Трансформаторный режим, т. е. режим, когда обмотка статора подключена к сети, а ротор неподвижен, называют также режимом короткого замыкания двигателя. При s = 1 ток двигателя в несколько раз превышает номинальный, а охлаждение много хуже, чем при номинальном режиме. Поэтому в режиме короткого замыкания асинхронный двигатель, не рассчитанный для работы при скольжениях, близких к единице, может находиться лишь в течение нескольких секунд.

Включение резисторов в цепь ротора используют также для и плавного регулирования частоты вращения. Однако эта возможность ограничена возникновением больших потерь в резисторах, по которым проходит фазный ток ротора. В ряде приводов, например в крановых, такой способ регулирования все же применяют, но в этом случае используют не пусковой, а регулировочный реостат, рассчитанный на длительную работу при больших токах.

Обмотки короткозамкнутых роторов не имеют изоляции. В двигателях общего назначения мощностью до 300...400 кВт их выполняют заливкой пазов алюминием или его сплавами, причем одновременно со стержнями обмотки отливают замыкающие кольца с вентиляционными лопатками. В ряде конструкций двигателей этой мощности и во всех двигателях большей мощности обмотку роторов изготовляют из вставных стержней, в подавляющем большинстве случаев — медных. К выступающим из пазов концам стержней припаивают или приваривают замыкающие кольца.

D = Da — 2(ha + hz).

На данном этапе расчета размеры ha и hz неизвестны. Поэтому для определения D используют эмпирические зависимости. При одном и том же уровне индукции на участках магнитопровода в машинах с одинаковым D высота ярма статора будет пропорциональна потоку, а следовательно, обратно пропорциональна числу полюсов машины (прямо пропорциональна полюсному делению). Принимая, что размеры пазов не зависят от числа полюсов машины, получаем приближенное выражение

D = KDDa.

Рис. 1.2. Схема замещения группы тpансфоpматоpов напpяжения пpи паpаллельном соединении.

Принимается,

что нелинейные характеристики

намагничивания и активные сопротивления

обмоток отдельных трансформаторов

совпадают. Напряжение на каждом

трансформаторе одинаково по величине

и равно сумме напряжений на активном

сопротивлении и нелинейной индуктивности.

Исходя из того, что потенциалы точек

![]() равны по величине, их можно объединить

в один узел. Получаются параллельно

соединенные ветви с активными

сопротивлениями и параллельно соединенные

ветви с нелинейными индуктивностями

намагничивания. Параллельное соединение

активных сопротивлений преобразуется

в эквивалентное активное сопротивление,

определяемое по формуле

равны по величине, их можно объединить

в один узел. Получаются параллельно

соединенные ветви с активными

сопротивлениями и параллельно соединенные

ветви с нелинейными индуктивностями

намагничивания. Параллельное соединение

активных сопротивлений преобразуется

в эквивалентное активное сопротивление,

определяемое по формуле

![]()

Для

одного трансформатора напряжения связь

между потокосцеплением

![]() и

током намагничивания

и

током намагничивания

![]() аппроксимируется аналитическим

выражением

аппроксимируется аналитическим

выражением

![]()

Отсюда напряжение на отдельной нелинейной индуктивности намагничивания определяется по формуле

![]()

Суммарный ток через все параллельно соединенные ветви выражается в виде

![]()

После подстановки выражения:

Из уравнения получается выражение для эквивалентной нелинейной индуктивности намагничивания:

После подстановки выражения получается конечное выражение, определяющее мгновенное значение напряжения на обмотках трансформаторов

![]()

Ввиду того, что ток в обмотке ВН трансформатора напряжения целесообразно использовать в качестве переменной состояния, можно записать в нормальной форме Коши

![]()

Лекция 11. Расчет размеров зубцовой зоны статора и воздушного зазора

План.

1) Пазы в электрических машинах;

2) Таблица с допустимыми значениями индукции на различных участках магнитной цепи;

3) Размеры проводника и паза в штемпе.

4) Правильный выбор воздушного зазора;

5) Фазные и короткозамкнутые роторы АД;

6) Размеры зубцов роторов асинхронных двигателей

Размеры пазов в электрических машинах должны быть выбраны таким образом, чтобы, во-первых, площадь поперечного сечения паза соответствовала количеству и размерам размещаемых в нем проводников обмотки с учетом всей изоляции и, во-вторых, чтобы значения индукций в зубцах и ярме статора находились в определенных пределах, зависящих от типа, мощности, исполнения машины и от марки электротехнической стали сердечника. Конфигурация пазов и зубцов определяется типом обмотки, который, в свою очередь, зависит от мощности, номинального напряжения и исполнения машины. Расчет размеров зубцовой зоны проводят по допустимым индукциям в ярме и в зубцах статора.

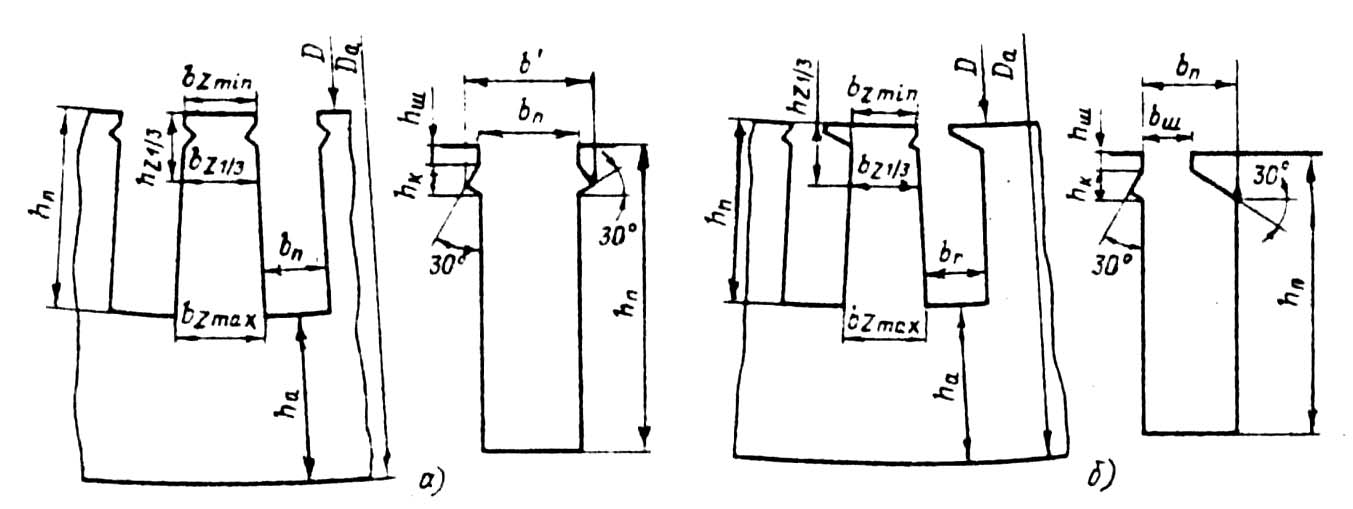

Обмотка из прямоугольного провода укладывается в прямоугольные пазы. Боковые стенки таких пазов параллельны, поэтому зубцы статора имеют трапецеидальное сечение, и индукция в них неравномерна. Обычно задаются значениями допустимой индукции в ярме статора Ва и индукцией .Bzmax в наиболее узком сечении зубца bzmin либо индукцией Bz1/3 в сечении зубца с шириной bz1/3, взятом на расстоянии, равном 1/3 его высоты от наиболее узкой части зубца.

По выбранным значениям индукций определяются:

высота ярма статора, м,

ha = Ф / (2Ba lст1kст1); (11.1)

Рис. 1.2. К расчету размеров прямоугольных пазов статора:

а – открытых ; б – закрытых

минимальная ширина зубца, м,

z1min

=

(11.2)

(11.2)

или ширина зубца на расстоянии 1/3 его высоты от наиболее узкой части

bz1/3

=

(11.3)

(11.3)

Размеры паза вначале определяют без учета размеров и числа проводников обмотки, исходя только из допустимых значений индукций в зубцах и ярме статора:

высота паза, м,

hп1

=

; (11.4)

; (11.4)

ширина паза, м,

bп = tz1 – bz1min (11.5)

или

bп

=

(11.6)

(11.6)

Обычно bп ≈ (0,4…0,5)tz1

Предварительно определенная ширина паза bп используется для выбора размеров обмоточного провода. Ширина проводника b должна быть меньше ширины паза на толщину всей изоляции с учетом допусков, т. е. корпусной, витковой (если она устанавливается в данной конструкции) и проводниковой (2bиз), а также припусков на сборку сердечников (bп см. ниже) :

bп = bп - Δ'из (11.7)

где Δ'из - толщина всей изоляции.

Все данные по толщине этих видов изоляции берутся из соответствующих таблиц в зависимости от номинального напряжения и мощности машины, конструкции и класса нагревостойкости изоляции.

Если эффективный проводник обмотки состоит из двух элементарных проводников, то ширина каждого из них будет равна:

b = 0,5 (bп - Δ'из) (11.8)

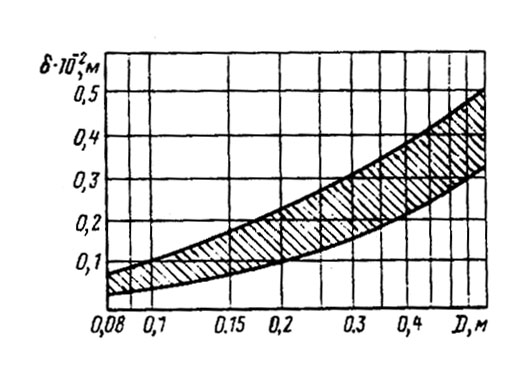

Правильный выбор воздушного зазора во многом определяет энергетические показатели асинхронного двигателя. Чем меньше воздушный зазор, тем меньше его магнитное сопротивление и магнитное напряжение, составляющее основную часть МДС магнитной цепи всей машины. Поэтому уменьшение зазора приводит к соответственному уменьшению МДС магнитной цепи и намагничивающие тока двигателя, благодаря чему возрастает его cos φ и уменьшаются потери в меди обмотки статора. Но чрезмерное уменьшение приводит к возрастанию амплитуды пульсаций индукции в воздушном зазоре и, как следствие этого, к увеличению поверхностных и пульсационных потерь. Поэтому КПД двигателей с очень малыми и зазорами не улучшается, а часто даже становится меньше.

В современных асинхронных двигателях зазор выбирают, исходя из минимума суммарных потерь. Так как при увеличении зазора потери в меди возрастают, а поверхностные и пульсационные уменьшаются, то существует оптимальное соотношение между параметрами, при котором сумма потерь будет наименьшей.

Для двигателей мощностью менее 20 кВт воздушный зазор, м, равен при 2р - 2

δ ≈ (0,3 + 1,5D) 10-3; (11.9)

при 2р > 4

δ ≈ (0,25 + D) 10-3. (11.10)

Для двигателей средней и большой мощности

δ

≈

![]() (11.11)

(11.11)

Расчет обмотки фазного ротора проводят в следующей последовательности. Для определения числа витков в фазе роторов с катушечной обмоткой предварительно задаются ЭДС фазы Е2, при которой напряжение на контактных кольцах (Uк.к) в момент пуска двигателя приблизительно равно линейному номинальному напряжению двигателя. Обмотки роторов в большинстве случаев соединяют в звезду

при

этом Uк.к

=

![]() E2

= 150...250 В. Если обмотку ротора соединяют

в треугольник, то Uк.к

=

Е2.

E2

= 150...250 В. Если обмотку ротора соединяют

в треугольник, то Uк.к

=

Е2.

Число

витков в фазе

![]()

Так как Е2 выбрана приближенно и может быть несколько изменена, то, принимая отношение обмоточных коэффициентов kоб1/kоб2 = 1 и kE = 1 и учитывая, что при s = 1 отношение f1 / f2 = 1, получаем

w2

=

(11.12)

(11.12)

Число эффективных проводников в пазу

Uп2

=

(11.13)

(11.13)

должно быть целым и при двухслойной обмотке четным, поэтому полученное значение округляют, после чего уточняют число витков в

фазе:

w2 = uп p2 q2. (11.14)

В роторах с двухслойной стержневой обмоткой uп2 всегда равно двум, поэтому w2 определяют без предварительного выбора Е2:

w2 = 2 p2 q2 = Z2 /m2. (11.15)

После расчета w2 необходимо проверить напряжение на контактных кольцах ротора:

U

к.к.

=

U1ном

![]() (11.16)

(11.16)

Лекция 12. Расчет потерь асинхронного двигателя.

План.

1) Основные показатели двигателя;

2) Нагрев двигателя;

3 КПД асинхорнные двигателя.

Основным показателем двигателя, является его коэффициент полезного действия (далее КПД):

η=P2/P1=1 – ΔP/P1,

где Р2 – полезная мощность на валу электродвигателя, Р1 – активная мощность потребляемая электродвигателем из сети, ΔP – суммарные потери возникающие в электродвигателе. КПД современных асинхронных двигателей при номинальной нагрузке для машин мощностью свыше 100 кВт составляет 0,920,96, мощностью 1100 кВт – 0,70,9, а микромашин – 0,40,6 (большие значения относятся к машинам большей мощности). Очевидно, чем выше КПД (и соответственно ниже потери), тем меньше энергии потребляет электродвигатель из сети для создания той же самой мощности P2.

Источником нагрева двигателя являются потери, выделяемые в нем. Потери в электрических машинах (ЭМ) подразделяются на основные, обусловленные протекающими в ЭМ электромагнитными и механическими процессами, и добавочные, обусловленные различными вторичными явлениями. Основные потери т.е. постоянные потери не зависят от нагрузки. Это потери подразделяют на следующие классы:

1. механические потери (включают в себя вентиляционные потери, потери в подшипниках, потери на трение щеток о коллектор или контактные кольца);

2. магнитные потери (потери на гистерезис и вихревые токи);

3. электрические потери (потери в обмотках при протекании тока).

Так же как в трансформаторе, потери мощности асинхронного двигателя следует разделить на потери постоянные и переменные (или потери холостого хода и короткого замыкания). Магнитные потери определяются аналогично магнитным потерям трансформатора:

,

,

где p1,0/50–удельные потери в стали на единицу массы при частоте 50 Гц и индукции 1,0 Тл; B–индукция на участке магнитопровода; GC– масса сердечника (магнитопровода) или его участка.

Частота перемагничивания в роторе 2=1s в рабочем режиме двигателя существенно меньше частоты магнитной индукции в статоре; масса магнитопровода ротора также меньше аналогичной массы статора. Обычно в практических расчетах асинхронных двигателей общепромышленного применения пренебрегают магнитными потерями в роторе.

Механические потери pМХ состоят из потерь в подшипниках pподш, потерь на трение щеток о кольца ртр.щ (только для фазного ротора), вентиляционных потерь рвент, включающих в себя потери на трение частей машины о воздух и потери в крыльчатке вентилятора, установленной на валу машины: рМХ= pподш+ рвент+ ртр.щ

Механические потери зависят только от частоты вращения и составляют не более 2 % от номинальной мощности машины. Поскольку частота вращения асинхронного двигателя при изменении нагрузки от нуля до номинальной изменяется мало, то механические потери считаются постоянными.

В отличие от трансформатора в асинхронном двигателе учитывают электрические потери холостого хода, поскольку ток холостого хода в нем существенно больше, чем в трансформаторе, и составляет от 20 до 50 % от номинального тока.

рэл.0=m1r1![]() .

.

Таким образом, потери холостого хода: p0=pMX+ pMГ+рэл.0.

К потерям переменным (короткого замыкания) относят электрические потери в обмотках статора и ротора:

Рэл1=m1r1![]() ;

Рэл2=m1

;

Рэл2=m1

![]() .

.

К переменным потерям относят и добавочные потери, вызванные различными причинами: неравномерностью зазора, технологическими погрешностями, вытеснением тока в проводниках обмотки, пульсациями магнитного потока и т. д. Обычно эти потери рассчитывают как определенный процент от номинальной мощности.

Итак, переменные потери зависят от второй степени тока или второй степени коэффициента нагрузки Кнг=I/IН (отношения тока текущей нагрузки к номинальному его значению):

Рк=рэл2+рDБ=m1rк![]() +(I/IН)2+

рDБ=

+(I/IН)2+

рDБ=

![]() ркн,

ркн,

где рКН–потери короткого замыкания при номинальном токе.

Суммарные потери мощности, таким образом, можно представить в следующем виде:

р=р0+рк=р0+ рКН.

Тогда:

![]() .

.

Лекция 13. Расчет рабочих характеристик АД

План.

1) Расчет рабочих характеристик и их методы решения;

2) Аналитический метод расчета;

3) Расчет рабочих характеристик по круговой диаграмме.

Рабочими

характеристиками асинхронных двигателей

называют зависимости P1,

I1,

cosφ, η, s1

= f

(P2).

Часто к ним относят также зависимости

М = f

(P2)

и I2

или

![]() = (P2)

.

= (P2)

.

Методы

расчета характеристик базируются на

системе уравнений токов и напряжений

асинхронной машины, которой соответствует

Г-образная схема замещения. Г-образная

схема эта схема, в которой ветвь,

содержащая параметр Z12,

вынесена на вход схемы. Т-образная и

Г-образная схемы идентичны для данной

конкретной ЭДС, для которой рассчитывают

комплексный коэффициент

![]() ,

равный взятому с обратным знаком

отношению вектора напряжения фазы

,

равный взятому с обратным знаком

отношению вектора напряжения фазы

![]() к вектору ЭДС —

к вектору ЭДС —

![]() В

асинхронных двигателях при изменении

тока от синхронного холостого хода до

номинального

В

асинхронных двигателях при изменении

тока от синхронного холостого хода до

номинального

![]() изменяется незначительно. Поэтому

для получения рабочих характеристик

коэффициент

изменяется незначительно. Поэтому

для получения рабочих характеристик

коэффициент

![]() ,

рассчитывают для синхронного холостого

хода и принимают его значение неизменным.

Это не вносит заметных погрешностей в

расчет характеристик, так как значение

коэффициента

,

во всем диапазоне изменения нагрузки

от Р2

= 0 до Р2

= Р2ном

изменяется лишь в третьем или четвертом

знаке.

,

рассчитывают для синхронного холостого

хода и принимают его значение неизменным.

Это не вносит заметных погрешностей в

расчет характеристик, так как значение

коэффициента

,

во всем диапазоне изменения нагрузки

от Р2

= 0 до Р2

= Р2ном

изменяется лишь в третьем или четвертом

знаке.

Корректировку коэффициента , обычно производят лишь при расчете пусковых характеристик или режимов работы двигателя с большими скольжениями, при которых ток статора существенно превышает номинальный.

Для расчета рабочих характеристик коэффициент определяют из выражения

(13.1)

(13.1)

где

![]() (13.2)

(13.2)

В асинхронных двигателях мощностью более 2 — 3 кВт, как правило, | γ | ≤ 1°, поэтому реактивной составляющей коэффициента с1, можно пренебречь, тогда приближенно

(13.3)

(13.3)

При более точных расчетах определяют и активную, и реактивную составляющие c1 по следующим формулам:

![]() (13.4)

(13.4)

Полное значение

![]()

![]() (13.5)

(13.5)

Как видно, выражение (13.23) может быть получено при условии r12 << х12 и r1 << х12, что практически всегда имеет место в асинхронных машинах мощностью Р2 ≥ 2...3 кВт. При этих же условиях с1p ≈ 0 и с1a = с1.

Рабочие характеристики можно рассчитать по круговой диаграмме или аналитическим методом. Расчет по круговой диаграмме более нагляден, но менее точен, так как требует графических построений, снижающих точность расчета.

Аналитический

метод расчета.

В настоящее время практически все

расчеты проводят аналитическим методом.

Формулы для расчета рабочих характеристик

приведены в таблице удобной для ручного

счета последовательности. Расчет

характеристик проводят, задаваясь

значениями скольжений в диапазоне s ≈

(0,2...1,5) sном.

Номинальное скольжение можно

предварительно взять при sном

≈

![]() .

Для построения характеристик достаточно

рассчитать значения требуемых величин

для пяти - шести различных скольжений,

выбранных в указанном диапазоне примерно

через равные интервалы.

Перед

началом расчета рекомендуется выписать

значения постоянных, не зависящих

от скольжения величин, как это показано

в формуляре и в примере расчета. К таким

величинам относятся номинальное

напряжение фазы U1ном,

сопротивления r1

и

,

сумма потерь Pcт

+ Pмех

(для двигателей с фазным ротором также

Ртр.щ)

и составляющие тока синхронного

холостого хода: реактивная I0р

≈ Iμ

и активная, которую определяют из

выражения

.

Для построения характеристик достаточно

рассчитать значения требуемых величин

для пяти - шести различных скольжений,

выбранных в указанном диапазоне примерно

через равные интервалы.

Перед

началом расчета рекомендуется выписать

значения постоянных, не зависящих

от скольжения величин, как это показано

в формуляре и в примере расчета. К таким

величинам относятся номинальное

напряжение фазы U1ном,

сопротивления r1

и

,

сумма потерь Pcт

+ Pмех

(для двигателей с фазным ротором также

Ртр.щ)

и составляющие тока синхронного

холостого хода: реактивная I0р

≈ Iμ

и активная, которую определяют из

выражения

,

(13.6)

,

(13.6)

Учет эффекта вытеснения тока. С увеличением частоты тока в стержнях обмотки короткозамкнутого ротора возникает эффект вытеснения тока, в результате которого плотность тока в верхней части стержней возрастает, а в нижней уменьшается, при этом активное сопротивление ротора увеличивается, а индуктивное уменьшается. Изменение сопротивлений ротора влияет на пусковые характеристики машины.

В расчетах удобнее определять не непосредственно активное и индуктивное сопротивления стержней при неравномерной плотности тока, а их относительные изменения под действием эффекта вытеснения тока. Эти изменения оценивают коэффициентами kr и kд. Коэффициент kr показывает, на сколько увеличилось активное сопротивление пазовой части стержня rcξ при неравномерной плотности тока в нем по сравнению с его сопротивлением rс при одинаковой плотности по всему сечению стержня:

kr = rcξ / rс. (13.7)

Коэффициент демпфирования kд показывает, как уменьшилась магнитная проводимость λпξ участка паза, занятого проводником с током, при действии эффекта вытеснения тока по сравнению с проводимостью того же участка, но при равномерной плотности тока в стержне

kд = λ'пξ / λ'п (13.8)

Аналитическими выражениями, определяющими kr и kд, полученными для прямоугольных стержней при допущениях о постоянстве удельного сопротивления материала стержня по всей площади его поперечного сечения, бесконечности магнитной проницаемости стали магнитопровода и прямолинейности магнитных линий потока рассеяния в пазу, являются

![]() (13.9)

(13.9)

Лекция 14. Расчет пусковых характеристик

План.

1) Учет эффекта вытеснения тока;

2) Влияние насыщения на параметры;

3) Расчет пусковых характеристик.

Учет эффекта вытеснения тока. С увеличением частоты тока в стержнях обмотки короткозамкнутого ротора возникает эффект вытеснения тока, в результате которого плотность тока в верхней части стержней возрастает, а в нижней уменьшается, при этом активное сопротивление ротора увеличивается, а индуктивное уменьшается. Изменение сопротивлений ротора влияет на пусковые характеристики машины.

В расчетах удобнее определять не непосредственно активное и индуктивное сопротивления стержней при неравномерной плотности тока, а их относительные изменения под действием эффекта вытеснения тока. Эти изменения оценивают коэффициентами kr и kд. Коэффициент kr показывает, на сколько увеличилось активное сопротивление пазовой части стержня rcξ при неравномерной плотности тока в нем по сравнению с его сопротивлением rс при одинаковой плотности по всему сечению стержня:

kr = rcξ / rс. (14.1)

Коэффициент демпфирования kд показывает, как уменьшилась магнитная проводимость λпξ участка паза, занятого проводником с током, при действии эффекта вытеснения тока по сравнению с проводимостью того же участка, но при равномерной плотности тока в стержне

kд = λ'пξ / λ'п (14.2)

Аналитическими выражениями, определяющими kr и kд, полученными для прямоугольных стержней при допущениях о постоянстве удельного сопротивления материала стержня по всей площади его поперечного сечения, бесконечности магнитной проницаемости стали магнитопровода и прямолинейности магнитных линий потока рассеяния в пазу, являются

(14.3)

Лекция 15. Особенности теплового и вентиляционного расчетов асинхронных двигателей

План.

1) Методы решения теплового расчета;

2) Выбор коэффициентов теплоотдачи.

Расчет нагрева проводят, используя значения потерь, полученных для номинального режима, но потери в изолированных обмотках статора и фазного ротора несколько увеличивают по сравнению с расчетными, предполагая, что обмотки могут быть нагреты до предельно допустимой для принятого класса изоляции температуры: при классе нагревостойкости изоляции В — до 120° С, при классе нагревостойкости изоляции F — до 140° С и при классе нагревостойкости изоляции Н — до 165° С. При этом коэффициент увеличения потерь kp по сравнению с полученными для расчетной температуры составит для обмоток с изоляцией класса нагревостойкости В kp = р120/р75 = 1,15, для обмоток с изоляцией класса нагревостойкости F kp = p140/p115 = 1,07, для обмоток с изоляцией класса нагревостойкости Н kp = p165/p115 = 1,45.

Электрические потери в обмотке статора делятся на потери в пазовой части Р'э.п, и потери в лобовых частях катушек Р'э.л1:

Р'э.п

= kp

Pэ1

![]() ;

(15.1)

;

(15.1)

Р'э.л1 = kp Pэ1 (15.2)

Превышение температуры внутренней поверхности сердечника статора над температурой воздуха внутри машины, ° С,

Δυпов1

= К

(15.3)

(15.3)

где α1 — коэффициент теплоотдачи с поверхности, в зависимости от исполнения машины; К — коэффициент, учитывающий, что часть потерь в сердечнике статора и в пазовой части обмотки передается через станину непосредственно в окружающую среду.

Перепад температуры в изоляции пазовой части обмотки статора,°С,

(15.4)

(15.4)

где Пп1 — расчетный периметр поперечного сечения паза статора, равный для полузакрытых трапецеидальных пазов:

Пп1 = 2hп.к + b1 + b2 (15.5)

(hп.к, b1, b2 — размеры паза в штампе); для прямоугольных открытых и полуоткрытых пазов

Пп1 = 2(hп + bп);

bиз1 — односторонняя толщина изоляции в пазу; для всыпной обмотки bиз1 берется по соответствующим таблицам . Для обмоток из прямоугольного провода

bиз1 = (bп - nэлb)0,5 (15.6)

где

nэл

и b

— число и ширина неизолированных

элементарных проводников, расположенных

в одном слое по ширине паза; λэкв

— средняя эквивалентная теплопроводность

пазовой изоляции; для классов

нагревостойкости В, F и Н λэкв

= 0,16 Вт/(м°С); λ'экв,

— среднее значение коэффициента

теплопроводности внутренней изоляции

катушки всыпной обмотки из эмалированных

проводников с учетом неплотности

прилегания проводников друг к другу;

для обмоток из прямоугольного провода

в (15.4) принимают

Перепад температуры по толщине изоляции лобовых частей

,

(15.7)

,

(15.7)

где Пл1 — периметр условной поверхности охлаждения лобовой части одной катушки; Пл1 ≈ Пп1; bиз.л1 — односторонняя толщина изоляции лобовой части катушки. При отсутствии изоляции в лобовых частях bиз.л1 = 0; Для катушек из прямоугольного провода принимают hп1/(12 λ'экв) = 0.

Превышение температуры наружной поверхности изоляции лобовых частей обмотки над температурой воздуха внутри машины, ° С,

(15.8)

(15.8)

Лекция 16. Проектирование синхронных машин. Расчет и выбор главных размеров статора.

План.

1) Общие сведения синхронных машин;

2) Конструкция серийных синхронных машин общего назначения;

3) Выбор главных размеров.

4) Определение ширины паза статора;

5) Определить эффективные витки в фазе.

Синхронные двигатели предназначены для привода механизмов, не требующих регулирования частоты вращения, таких, как компрессоры, насосы, шаровые мельницы, вентиляторы, двигатель-генераторные установки и т. п.

Двигатели изготовляют с неявнополюсным и с явнополюсным ротором.

В неявнополюсном исполнении синхронных двигателей — турбодвигатели — выпускают с частотой вращения 3000 об/мин мощностью от 630 до 12500 кВт. Более широкое распространение имеют явнополюсные синхронные двигатели с диапазоном частот вращения от 1500 до 100 об/мин мощностью от нескольких сотен до нескольких десятков тысяч киловатт.

Шкала мощностей выпускаемых в настоящее время двигателей приведена в табл. 10.1. Двигатели выпускают с номинальными напряжениями 380,660,6000 и 10000 в [16].

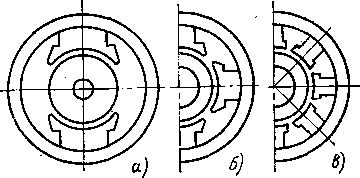

Конструкция серийных синхронных машин общего назначения. Как уже отмечалось, синхронные машины общего назначения с явнополюсным ротором выпускают в виде отдельных серий. Каждая серия включает ряд машин в определенном диапазоне мощностей, объединенных общностью конструкции. Машины различных серий могут конструктивно отличаться друг от друга, но наряду с этим в выполнении отдельных узлов иметь и много общего. Конструкции современных синхронных машин средней мощности показаны на рис. 10.1—10.4. На рис. 10.1—10.3 одинаковые детали и узлы обозначены одними и теми же

Полюсы быстроходных машин устанавливают на остов ротора Т-образными хвостовиками, а в некоторых машинах — хвостовиками в виде ласточкина хвоста. Полюсы тихоходных машин крепят к ободу магнитного колеса шпильками и гайками.

Выбор

главных размеров. Проектирование

синхронных машин, как, впрочем, и любой

другой электрической машины, начинают

с выбора главных размеров: внутреннего

диаметра статора

![]() и расчетной длины

и расчетной длины

![]() .

Задача эта не имеет однозначного решения,

так как при выборе главных размеров

приходится учитывать ряд требований.

Поэтому для нахождения оптимальных

значений

и

приходится в некоторых случаях

просчитывать ряд вариантов. Для сокращения

числа рассчитываемых вариантов

целесообразно воспользоваться

рекомендациями, полученными на основе

накопленного опыта проектирования и

эксплуатации подобных машин. Для

предварительного определения диаметра

можно воспользоваться построенными в

логарифмическом масштабе зависимостями

.

Задача эта не имеет однозначного решения,

так как при выборе главных размеров

приходится учитывать ряд требований.

Поэтому для нахождения оптимальных

значений

и

приходится в некоторых случаях

просчитывать ряд вариантов. Для сокращения

числа рассчитываемых вариантов

целесообразно воспользоваться

рекомендациями, полученными на основе

накопленного опыта проектирования и

эксплуатации подобных машин. Для

предварительного определения диаметра

можно воспользоваться построенными в

логарифмическом масштабе зависимостями

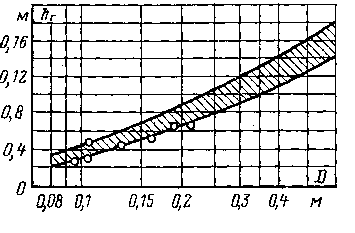

![]() ,

которые соответствуют усредненным

диаметрам выполненных машин.

,

которые соответствуют усредненным

диаметрам выполненных машин.

Расчетную

электромагнитную мощность

![]() определяют по формулам:

определяют по формулам:

для

двигателя

![]() (16.1)

(16.1)

для

генераторов

![]() .

.

Коэффициент

![]() представляет собой отношение ЭДС в

якоре при номинальной нагрузке к

номинальному напряжению. Он зависит от

представляет собой отношение ЭДС в

якоре при номинальной нагрузке к

номинальному напряжению. Он зависит от

![]() сопротивления обмотки статора. При

работе синхронного двигателя с опережающим

током и

сопротивления обмотки статора. При

работе синхронного двигателя с опережающим

током и

![]() можно принять

можно принять

![]() ;

для генераторов, работающих с отстающим

током и

;

для генераторов, работающих с отстающим

током и

![]() ,

принимают

,

принимают

![]() .

.

Основным

фактором, ограничивающим линейную

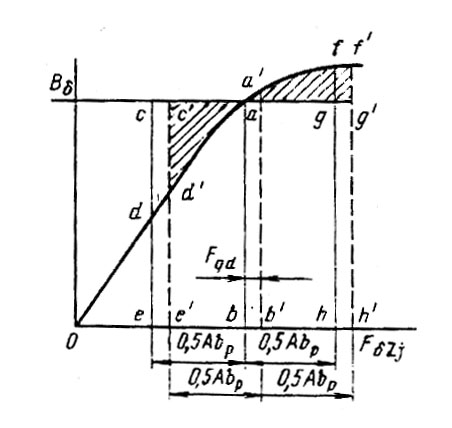

нагрузку, является нагрев обмотки, так