- •Часть 1

- •Часть 1

- •Введение

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения

- •Классификация и принципы маркировки кузнечно-прессового оборудования

- •Глава 2. Анализ конструкций и современный

- •Основные параметры и особенности кинематических схем прессов для листовой штамповки

- •2.2. Особенности конструкции однокривошипных открытых прессов

- •Особенности конструкции однокривошипных закрытых прессов

- •Прессы двух- и четырехкривошипные

- •2.5. Прессы-автоматы

- •Глава 3. Конструктивное устройство базовых сборочных единиц прессов Для листовой штамповки

- •3.1. Станина

- •3.2. Привод главный

- •3.3. Маховик

- •3.4. Система включения

- •3.5. Привод командоаппарата

- •3.6. Ползуны прессов для листовой штамповки

- •3.7. Механизм выталкивателя

- •3.8. Подушки прессов для листовой штамповки

- •3.9. Стол выдвижной

- •3.10. Ограждение и лестница

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 1 1

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения 18

- •3.1. Станина 117

- •3.2. Привод главный 125

- •Часть 1 196

- •Часть 1

- •394026 Воронеж, Московский просп., 14

Особенности конструкции однокривошипных закрытых прессов

Однокривошипные закрытые прессы имеют двухстоечную станину, равномерно воспринимающую технологическую нагрузку по центру стола – ползуна.

За счет симметричного расположения стоек пресса и их конструктивного исполнения достигается более высокая жесткость прессов и отсутствие перекосов – угловых деформаций направляющих станины и стола пресса.

Штампы работают в более благоприятных условиях, что существенно снижает их износ в процессе работы.

На закрытых прессах штампуют листовые заготовки корпусных деталей автомобильной, тракторной и других отраслей промышленности.

В отечественном прессостроении основные параметры одно-, двух- и четырехкривошипных прессов простого действия регламентируются ГОСТ10026-87Е, 7766-88Е, 16267-84Е соответственно.

Однокривошипные прессы изготавливают номинальной силой 0,63…16МН при ходе ползуна 100…800 мм и быстроходности 63-12 ходов в минуту.

Однокривошипные закрытые прессы выполняют в трех исполнениях, отличающихся значениями хода ползуна и быстроходности. В каждом из исполнений предусмотрено изготовление модификаций с различными размерами штампового пространства в плане. В зависимости от быстроходности главный привод закрытых прессов имеет различное число зубчатых передач и их компоновку.

Прессы закрытого типа с двухстоечной станиной различаются по числу и расположению коленчатых валов; по конструкции кривошипно-шатунного механизма; по конструкции привода (числу зубчатых колес, их расположению в приводе).

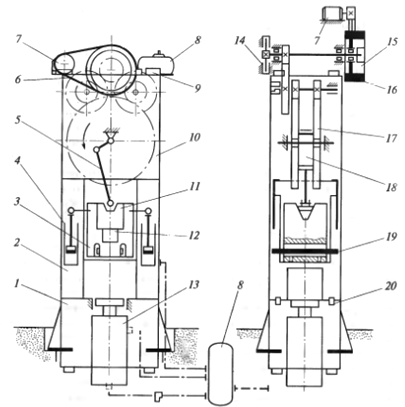

Основные элементы конструкции прессов двухстоечных однокривошипных прессов показаны на рис. 48. Кинематическая схема пресса показана на рис. 49.

Рис. 48. Пресс однокривошипный закрытый.

1 – станина; 2 – ползун; 3 – шатун; 4 – электродвигатель; 5 – панель оператора

Рис. 49. Кинематическая схема однокривошипного

закрытого пресса

1 – стол; 2 – стойка; 3 – ползун; 4 – уравновешиватель; 5 – шатун; 6 – ременная передача; 7 – электродвигатель; 8 – ресиверы; 9 – стяжная шпилька; 10 – траверса; 11 – механизм регулировки закрытой высоты; 12 - предохранитель; 13 – гидропревматическая подушка; 14 – муфта; 15 – тормоз; 16 – маховик; 17 – зубчатая передача; 18 - главный вал; 19 – выталкиватель; 20 – шпонка

Закрытые прессы являются наиболее обширной группой машин, состоящей из одно-, двух- и четырехкривошипных прессов. Отличительная особенность прессов этой группы - наличие закрытой станины рамного или арочного (устаревшие конструкции) типа, ограничивающей доступ к штамповому пространству. Повышенная жесткость конструкции и симметричная упругая деформация станины закрытого типа способствуют не только изготовлению более точных штамповок, но и повышению стойкости инструмента.

Кривошипные двухстоечные прессы закрытого типа изготовляют в двух модификациях: с повышенным числом ходов и нормальным ходом – быстроходные прессы; с нормальным числом ходов и увеличенным ходом - тихоходные прессы. Конструкция станины прессов всех типоразмеров предполагает возможность установки прижимных подушек.

Основные параметры и размеры однокривошипных закрытых прессов от 1,6 до 25 МН регламентированы ГОСТ 10026.

Прессы с коленчатым валом или шестерне-эксцентри-ковым приводом, расположенным перпендикулярно к фронту пресса, изготавливают с закрытым приводом.

Высокая жесткость двухстоечных станин позволяет значительно расширить штамповое пространство прессов, в связи с чем закрытые прессы по сравнению с открытыми обладают большими технологическими возможностями, а также, как правило, меньшим числом ходов и большей величиной хода. Обычно эти прессы строят в так называемых тихоходных и быстроходных вариантах.

Однокривошипные прессы предназначены для выполнения вырубных, вытяжных и других операций листовой штамповки, а также для обрезки облоя после горячей штамповки.

Конструкция привода пресса в известной степени определяет компоновку пресса, его габаритные размеры и другие эксплуатационные качества. Современные прессы строят с валами привода, перпендикулярными фронту пресса, что уменьшает длину вала, делает привод более компактным, хотя и увеличивает высоту пресса за счет усложнения траверсы, где размещают все передачи.

Современные прессы имеют сварную станину, в стойках станины предусматривают проемы, улучшающие условия обслуживания и размещение средств автоматизации.

Основные типы прессов с закрытой станиной различают:

а) по конструкции кривошипно-шатунного механизма (коленчатый вал или шестерне-эксцентриковый механизм);

б) по числу и расположению коленчатых валов;

в) по конструкции приводного механизма.

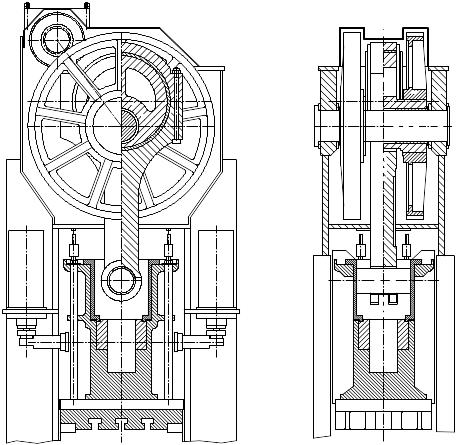

Сравнительно малое число ходов ползуна этих прессов обуславливает наличие в системе привода двух- трех зубчатых передач (рис. 50).

На двухстоечных прессах главный вал называется коленчатым. Колено вала часто называют кривошипом, отсюда происходит название «кривошипные прессы». Число колен (кривошипов) на главном валу - от одного до четырех, в зависимости от конструкции и развиваемого усилия пресса.

Главный вал вращается в подшипниках скольжения. На одностоечных прессах устанавливают неразъемные подшипники в виде втулок, а на двухстоечных - разъемные, из двух половинок, в виде вкладышей. Разъемные подшипники скольжения устанавливают на главные валы на всех кривошипных прессах. Подшипники смазываются густой смазкой (солидолом). Если длина вала невелика, то он устанавливается в двух подшипниках, которые располагаются вблизи колен для уменьшения изгиба вала.

Длинные валы тяжелых прессов с несколькими коленами (кривошипами) имеют, кроме того, промежуточные подшипники в середине.

а) с двумя зубчатыми передачами

б) с тремя зубчатыми передачами

Рис. 50. Конструктивное оформление приводов современных однокривошипных закрытых прессов

На конце вала (за подшипником) делается шейка для посадки маховика или зубчатого колеса привода. В случае двустороннего привода такие шейки имеются на обоих концах вала.

При работе пресса главный вал имеет большие нагрузки, поэтому он изготавливается из высококачественной стали (например, 40Х или 40ХН) и подвергается термической обработке. На эксцентриковую или кривошипную шейку главного вала надевается шатун своей верхней частью.

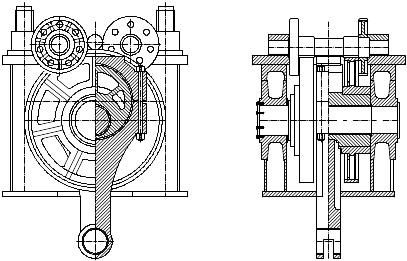

Нижняя часть шатуна у большинства прессов имеет внутреннюю резьбу для ввертывания винта с шаровой опорой (рис. 51).

Рис. 51. Исполнительный механизм тяжелых закрытых прессов

Направляющие ползуна выполнены на станине пресса. Для регулирования зазора между ползуном и направляющими имеются регулировочные болты.

У прессов усилием до 1000 кН (100 тс) в нижней плоскости ползуна имеется отверстие для крепления хвостовика штампа. Нижняя полость ползуна, к которой крепится верхняя часть штампа, должна быть параллельна плоскости стола.

На больших прессах усилием более 1000 кН (100 тс) на нижней плоскости ползуна имеются Т-образные пазы или ряд отверстий под болты для крепления штампа.

Для того чтобы во время работы не возникали перекосы ползуна, устанавливают штампы симметрично от центра ползуна.

Крупногабаритные асимметричные изделия при одновременной установке на одном ползуне нескольких штампов с различными усилиями штамповки во избежание перекосов рекомендуется изготовлять на четырехкривошипных прессах.

Станины, например, одностоечных прессов, изготавливают цельнолитыми. Во время работы пресса станина испытывает растягивающую и изгибающую нагрузки (наладчик должен помнить, что прессы нельзя нагружать выше допускаемого усилия, указанного в технической характеристике).

Столы прессов обычно изготавливаю неподвижными, т.е. не регулируемыми по вертикали (регулируемые по вертикали столы применяют только на некоторых одностоечных открытых прессах). На столе пресса, как правило, закрепляется подштамповая плита, на которую устанавливают нижнюю часть штампа.

В станинах закрытого типа возможен подход в рабочую зону с двух сторон — с фронта и тыла. Упругая деформация закрытой станины при нагрузке пресса существенно не нарушает соосность нижней и верхней частей штампа.

В качестве средств автоматизации в однокривошипных закрытых прессах могут применяться механизмы загрузки заготовок и механические руки, а также изучаемые в данном курсе типы прессов могут оснащаться промышленными роботами.

В развитии листоштамповочных прессов проявляются такие общие тенденции, как: снижение их высоты, повышение быстроходности, унификация узлов и агрегатирование, механизация и автоматизация штамповки.

Для промышленности необходимы все более мощные прессы с увеличенным ходом главного ползуна при относительно малом числе ходов в единицу времени. Это приводит к увеличению габаритных размеров машин в плане и, более существенно, по высоте.

Пролеты зданий цехов для установки подобных прессов приходится делать высокими, а так как в них устанавливают еще и прессы с меньшими габаритными размерами, то полезный объем производственных помещений используется нерационально. Высоко расположенный центр тяжести пресса обусловливает его недостаточную устойчивость и вибрацию при включении муфты и в период рабочего хода. Срабатывание золотников с выпуском сжатого воздуха из муфты и тормозов, вращение элементов привода усиливают шум в цехе.

Для малых прессов универсального назначения технологически допустимо любое сокращение длительности цикла одного двойного хода, включая рабочий.

Определяющим фактором является работоспособность механизмов подачи исходной заготовки и ее межоперационной транспортировки. Поэтому повышение быстроходности этих прессов связано с использованием скоростных электродвигателей и привода с уменьшенным передаточным отношением.

Быстроходность крупных прессов можно повысить только путем сокращения длительности холостых пробегов в цикле двойного хода при неизменной длительности рабочего хода.

Раздельные скорости движения механизмов пресса в периоды холостого пробега и рабочего хода достигаются при помощи конструктивных изменений в приводе, например при использовании приводов со специальными муфтами или сдвоенных.

В приводе со специальными муфтами применяют двухскоростные фрикционные со встроенной планетарной передачей или электромагнитные муфты.

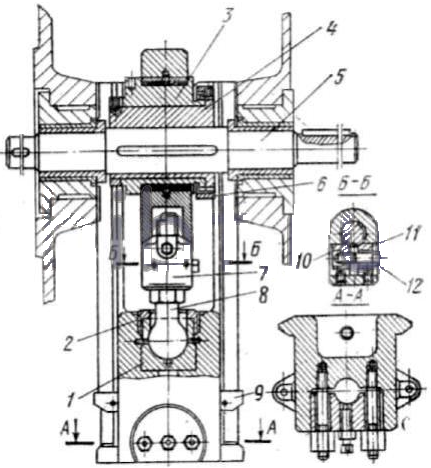

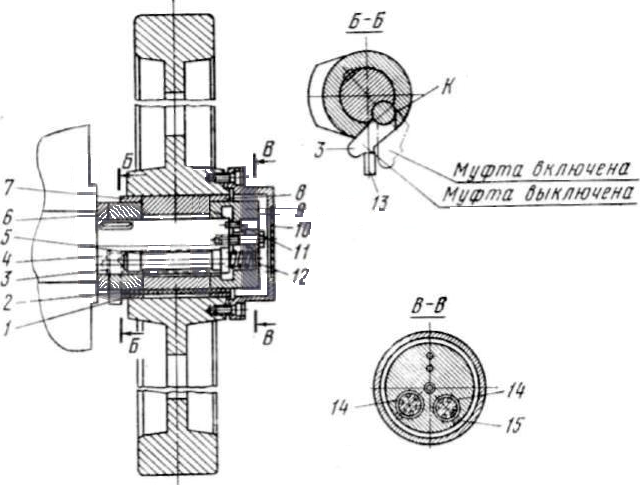

Наиболее работоспособными являются жесткие муфты с одношпоночным и двухшпоночным включением (рис. 52). Основная (рабочая) шпонка 3, нажимая своим хвостовиком на хвостовик дополнительной шпонки 5, передвигает ее до выреза на коленчатом валу 4.

В маховик запрессована средняя муфта 11, имеющая на внутреннем диаметре четыре полуотверстия. Вал 4 имеет два полуотверстия, в которые укладываются поворотные шпонки. В канавки вала входит внутренняя часть шпонок, а внешняя часть шпонок по длине средней муфты 11 сточена и является как бы продолжением окружности хвостовика коленчатого вала.

Обе шпонки находятся под действием пружин 12, вставленных в заднюю муфту 9. Пружины во время включения поворачивают поворотные шпонки, которые своей сточенной частью заходят в полуотверстия средней муфты 11, вследствие чего маховик сцепляется с коленчатым валом. Выключение произойдет тогда, когда передний хвостовик основной шпонки 3, упершись в валик 13 механизма выключения (сечение Б-Б), повернет шпонки в первоначальное положение до упора в переднюю муфту 2.

Рис. 52. Муфта включения

Дополнительная шпонка 5 служит для предотвращения опережения маховика валом, например, в конце вырубной штамповки. Усилие поворачивающих пружин 12 можно регулировать поворотом пробок 14 (см. сечение В-В), фиксируя последние винтом 15.

Пружины должны быть выполнены одна левой, а другая правой навивки. Работают пружины на скручивание. Один конец пружины связан с поворотной шпонкой, второй связан с регулируемой пробкой 14. Смазка втулок 7 и 8 маховика осуществляется через отверстие 1 в крышке 10 маховика. Около передней муфты 2 находится кулачковое кольцо 6, которое служит для автоматического выключения пресса.

Механизм выключения пресса является дополнением к управлению муфтой. С помощью этого механизма пресс можно налаживать на режим одиночных или непрерывных (автоматических) ходов. Механизм выключения вмонтирован в литой корпус. В горизонтальном отверстии корпуса вращается валик, хвостовик которого упирается в хвостовик рабочей шпонки и, поворачивая ее, выключает пресс.

Для амортизации удара служит пружина, которая сжимается при осевом перемещении валика. Палец тяги управления закрепляется в рейке и рычаге, которые, перемещаясь в пазу, осуществляют включение пресса.

В результате широкого внедрения механизации и автоматизации штамповки повышается производственная мощность прессовых цехов, улучшаются условия и безопасность работы, а также и другие показатели, определяющие рентабельность производства. К настоящему времени достигнут высокий уровень технологии штамповки и штамповочного оборудования, особенно в части разработки подач и приспособлений для одно- и многопозиционной штамповки малогабаритных изделий.

Главным направлением в механизации и автоматизации средне- и крупногабаритной штамповки из листа является создание поточных линий трех типов: из частично механизированных прессов, полуавтоматических и автоматических поточных линий. Поточные линии первого типа существуют в прессовых цехах автозаводов сравнительно давно.

Для выполнения отдельных транспортных операций при штамповке на таких линиях применяют различного рода устройства для удаления изделий и полуфабрикатов из рабочей зоны: пневматические или механические сбрасыватели, качающиеся и поступательно движущиеся «механические руки», роботы и др.

В линиях второго типа степень механизации вспомогательных приемов труда достаточно высока. Однако движения механизмов не синхронизированы, поэтому некоторыми особо сложными управляет человек. На линии средних прессов необходимо выполнять ряд операций вручную, например загрузку межоперационных бункеров.

В линиях третьего типа автоматизированы все транспортные операции и процессы управления.

Перспективны автоматические линии с так называемым модульным расположением прессов на расстояниях между отдельными машинами, кратных ходу общего транспортного механизма. Механизм межоперационной транспортировки при этом грейферный, однако, его базовые поверхности располагаются не на станинах, а на отдельных опорах между прессами.

Поскольку работа прессов синхронизирована, время обратного холостого хода ползунов используют для передачи деталей с предыдущего пресса на следующий. Несущие части грейфера выполняют в виде унифицированных секций с длиной, равной или кратной шагу линии. При изменении технологии штамповки одни секции заменяют другими, обеспечивая тем самым универсальность линии.

В конструкции прессов в составе таких линий внесены некоторые изменения, например, для обеспечения быстрой смены инструмента подштамповые плиты изготавливают двухместными и выкатными, с собственным приводом.

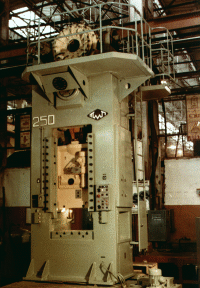

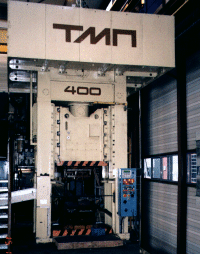

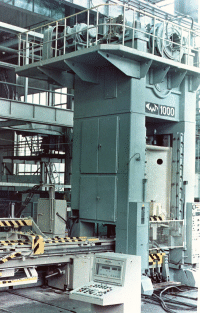

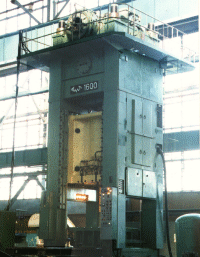

Наиболее известным производителем однокривошипных закрытых прессов на территории Российской Федерации является в настоящее время Воронежское ОАО «Тяжмехпресс».

Приведенные на рис. 53 прессы применяются для получения из листового проката разнообразных деталей с применением различных операций холодной штамповки: вырубки, пробивки, неглубокой вытяжки, гибки, и т.п.

На этих прессах можно осуществлять также в горячем или холодном состоянии обрезку облоя поковок, полученных на горячештамповочном оборудовании.

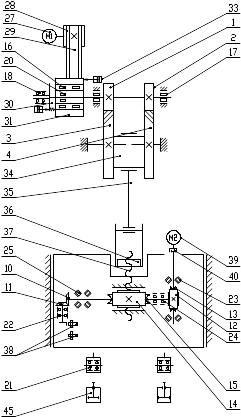

Кинематическая схема прессов простого действия на примере пресса модели КЖ2038 усилием 6300 кН производства ОАО «Тяжмехпресс» показана на рис. 54.

Перечень элементов, входящих в представленную на рис. 54 кинематическую схему, дан в таблице №6.

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 53. Прессы однокривошипные закрытые производства ОАО «Тяжмехпресс»

Рис. 54. Кинематическая схема закрытого пресса усилием 6300 кН модели КЖ2038

Таблица №5

Позиция |

Наименование |

Позиция |

Наименование |

Зубчатые передачи, входящие в следующие узлы |

23 |

7206 ТУ37.006.16289 |

|

1 |

Вал маховика |

24 |

214 ГОСТ 833875 |

2 |

Вал маховика |

25 |

7207 ТУ37.006.16289 |

3 |

Привод |

Прочие элементы |

|

4 |

Привод |

27 |

Электродвигатель |

5 |

Привод командоаппарата |

28 |

Шкив |

6 |

Привод командоаппарата |

29 |

Ремень |

7 |

Привод командоаппарата |

30 |

Муфта |

10 |

Ползун |

31 |

Вал маховика |

10 |

Ползун |

32 |

Тормоз |

Червячные передачи, входящие в следующие узлы |

33 |

Тормоз маховика |

|

12 |

Ползун |

34 |

Эксцентрик |

13 |

Ползун |

35 |

Гайка |

14 |

Ползун |

36 |

Винт |

Подшипники качения |

|

37 |

|

16 |

3003180 ГОСТ 572175 |

39 |

Электродвигатель |

17 |

3544 ГОСТ 572175 |

40 |

Муфта |

18 |

213 ГОСТ 833875 |

41 |

Указатель положения кривошипа |

19 |

Привод командоаппарата |

42 |

Муфта эластичная |

20 |

Вал маховика |

43 |

Абсолютный датчик положения |

21 |

60206 ГОСТ 724281 |

44 |

Командоаппарат |

22 |

201 ГОСТ 833875 |

45 |

Гидроцилиндр |

Прессы такого типа могут применяться для выполнения различных операций: гибки, формовки и вырубки как самостоятельная технологическая единица оборудования, так и в составе автоматизированных и механизированных комплексов и линий.

Производством однокривошипных закрытых прессов, предназначенных для изготовления деталей из листового материала с использованием операций холодной штамповки: вырубки, пробивки отверстий, гибки, неглубокой вытяжки и т.д. и занятых в заготовительных цехах предприятий автомобильной, тракторной, приборостроительной и других отраслей с крупносерийным и массовым характером производства (рис. 55), занимается также ОАО «КарпатПрессмаш» (г. Ивано-Франковск, Украина)).

Рис. 55. Пресс однокривошипный простого действия

производства ОАО «КарпатПрессмаш»