- •Часть 1

- •Часть 1

- •Введение

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения

- •Классификация и принципы маркировки кузнечно-прессового оборудования

- •Глава 2. Анализ конструкций и современный

- •Основные параметры и особенности кинематических схем прессов для листовой штамповки

- •2.2. Особенности конструкции однокривошипных открытых прессов

- •Особенности конструкции однокривошипных закрытых прессов

- •Прессы двух- и четырехкривошипные

- •2.5. Прессы-автоматы

- •Глава 3. Конструктивное устройство базовых сборочных единиц прессов Для листовой штамповки

- •3.1. Станина

- •3.2. Привод главный

- •3.3. Маховик

- •3.4. Система включения

- •3.5. Привод командоаппарата

- •3.6. Ползуны прессов для листовой штамповки

- •3.7. Механизм выталкивателя

- •3.8. Подушки прессов для листовой штамповки

- •3.9. Стол выдвижной

- •3.10. Ограждение и лестница

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 1 1

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения 18

- •3.1. Станина 117

- •3.2. Привод главный 125

- •Часть 1 196

- •Часть 1

- •394026 Воронеж, Московский просп., 14

3.5. Привод командоаппарата

Привод командоаппарата предназначен для обеспечения вращения кулачков вала командоаппарата синхронно с зубчатыми колесами эксцентрикового блока. Зубчатый редуктор привода командоаппарата входит в зацепление непосредственно с зубчатым колесом блока эксцентрикового.

Командоаппарат фирмы “BALLUFF” (рис. 92) имеет шесть цепей управления и служит для выдачи команд, управляющих последовательностью срабатывания пневмораспределителей и других органов управления прессом.

На свободном конце вала командоаппарата установлен датчик фирмы “BALLUFF” для контроля угла поворота кривошипа и отражения информации на панели оператора на главном пульте управления.

Командоаппараты фирмы “BALLUFF” используются для управления, контроля и измерения рабочих процессов и тактов в отношении к заданному перемещению машины.

Конструкция командоаппарата представляет независимые вращающиеся кольца с упорами (для каждой точки переключения), которые позволяют осуществлять плавную бесступенчатую регулировку длительности импульса (точки включения и выключения) и его положения (0-360°).

Командоаппараты с электромеханическими элементами переключения можно использовать для скоростей до 200 об/мин. Эти командоаппараты имеют прочную конструкцию и не нуждаются в уходе.

Рис. 92. Командоаппарат фирмы “BALLUF”

Командоаппараты с электронно-индуктивными элементами переключения применимы для скоростей до 700 об/мин и более. Эти командоаппараты не чувствительны к ускорению, т.к. в них отсутствуют механические подвижные части. Они работают плавно и процесс переключения происходит в условиях отсутствия механического или электрического контакта, таким образом снижается износ и обеспечивается продолжительный срок службы.

Командоаппараты “BALLUFF” применяются на штамповочных и ковочных прессах, машинах обработки листового металла, сварочных машинах, упаковочных и сборочных машинах, трансферных линиях, транспортных установках, лебедках, лифтах, строительных и горнодобывающих машинах.

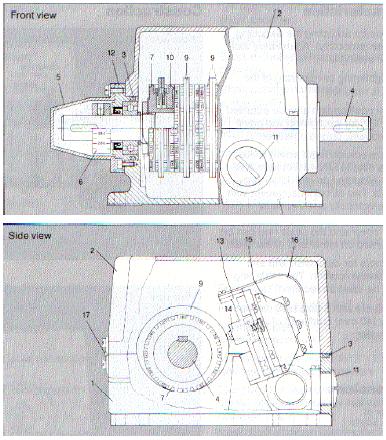

Устройство командоаппаратов рассматриваемого типа показано на рис. 93.

Рис. 93. Конструктивное устройство командоаппарата

1 – нижний отдел корпуса; 2 – крышка корпуса; 3 – прокладка корпуса; 4 – вал командоаппарата с регулировочной и центральной резьбой; 5 – крышка для конца вала; 6 – кольцо с маркировкой; 7 – опорное кольцо; 9 – кольцо упорное с регулировочным кольцом; 10 – шайба; 11- вход кабеля; 12 – опорный фланец; 13 – мост командоаппарата с направляющей толкателя и креплением для быстродействующего выключателя; 14 – механизм толкателя; 15 – быстродействующий выключатель; 16 – крышка для быстродействующего выключателя; 17 − шарнир

Рассмотренная конструкция командоаппарата позволяет плавно настроить работу каждой индивидуальной точки между 0 и 3600 без ослабления или натяжения кулачка или винта.

3.6. Ползуны прессов для листовой штамповки

Ползун, как составная часть пресса, включает в себя следующие узлы и механизмы: ползун, опоры ползуна; привод регулировки, ограничитель регулировки, указатель регулировки, зажимы штампов.

Ползуны прессов различных типов предназначены для выполнения одной общей функции – передачи поступательного движения от кривошипно-шатунного механизма и развиваемого прессом усилия рабочим частям штампов.

Нормальная работа кривошипной машины во многом определяется правильной конструкцией узла ползуна, в котором крепится инструмент, и его направляющих. Верхняя часть штампа крепится к ползуну, при помощи Т-образных пазов, резьбовых отверстий или специальных гидравлических автоматически действующих захватов.

Основным требованием, предъявляемым к конструкции ползуна, является обеспечение точного перемещения верхней части штампа к его нижней части. От точности направления движения ползуна в наибольшей степени зависит точность деталей, получаемых в процессе штамповочных операций, а также износ и долговечность инструмента, предназначенного для разделительных операций.

Большое разнообразие конструкций ползунов обуславливается различными размерами штампов, которые крепятся к ползунам. В зависимости от размеров ползун приводится в движение одним, двумя или четырьмя шатунами.

Ползуны кривошипных машин можно подразделить на три группы:

1. сплошные призматические и коробчатые (ползуны листоштамповочных прессов);

2. с дополнительными направляющими (ползуны прессов и автоматов для горячей и объемной штамповки);

3. в виде пластин (ползуны ножниц и листогибочных прессов).

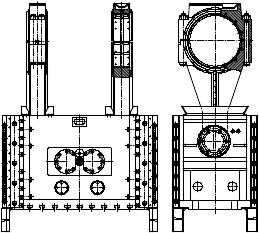

На рис. 94 представлены основные виды конструкций ползунов механических прессов листовой штамповки.

Как показано на рисунке конструкции ползунов у прессов открытого типа выполняются обычно литыми. У более крупных прессов, наряду с литыми ползунами, широко применяются ползуны сварные – из стального проката, чем достигается снижение веса конструкции.

Рис. 94. Ползуны прессов листовой штамповки

Ползуны большинства прессов имеют коробчатую форму, сварены из листового проката, внутренняя полость выполнена герметичной и служит для сбора возможных утечек масла из траверсы и узлов, расположенных внутри ползуна.

Отвод утечек масла из ползуна производится через отверстия с фильтрами в нижние боковые полости и далее в маслосборники стоек. Ползун движется по прямоугольным направляющим, закрепленным на стойках.

Поверхности скольжения на ползуне выполнены в виде бронзовых планок со смазочными канавками. Смазка направляющих – жидкая, централизованная.

Для регулировки зазоров в направляющих на ползуне предназначены брусы направляющие, брусы упорные, болты упорные и отжимные.

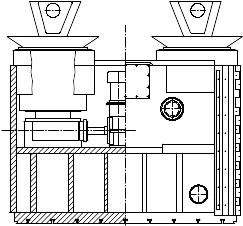

Ползуны двух- и четырехкривошипных прессов бывают с перпендикулярным фронту расположением плоскости шатунов и с параллельным (рис. 95).

а) с перпендикулярным фронту плоскостями шатунов

Рис. 95. Виды ползунов двух- и четырех кривошипных прессов

б) с параллельным фронту плоскостями шатунов

Рис. 95. Виды ползунов двух- и четырех кривошипных прессов

Повышению устойчивости и точности направления ползуна способствует и промежуточный плунжер.

Нормальную работу ползуна во многом определяет отношение длины направляющих ползуна к их ширине.

В общем случае перекос торцовой плоскости направляющих, а вместе с ней и рабочей плоскости ползуна составляет

![]() ,

(3.28)

,

(3.28)

где – суммарный зазор в направляющих, мм;

B – расстояние между направляющими плоскостями, мм;

LH – длина направляющих, мм.

Узел опоры ползуна. На кривошипных прессах соединение винта шатуна с ползуном осуществляется посредством специального устройства − опоры ползуна.

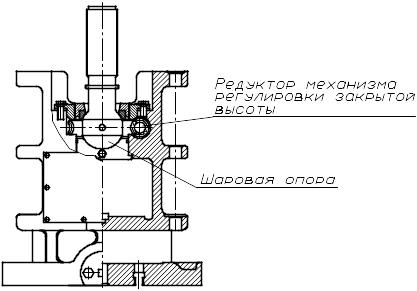

В прессах усилием до 100 тс применяют шаровую опору шатуна (рис. 96), что значительно облегчает соблюдение требуемых норм точности в зазорах между ползуном пресса и его направляющими на станине.

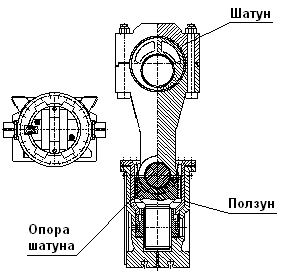

На кривошипных прессах усилием свыше 1000 кН соединение винта шатуна с ползуном осуществляется посредством качающейся люльки, имеющей радиусную опору (рис. 97).

Цилиндрическая опора предпочтительнее для прессов большой мощности, она менее подвержена износу и обеспечивает лучшую устойчивость ползуна.

При большой нагрузке поверхности в ползуне и люльке изнашиваются; при этом зазор между осью и люлькой постепенно уменьшается и, когда он будет равен нулю, люлька может изогнуть данную ось.

Для восстановления зазора необходимо ремонтировать ползун путем вставки чугунного или бронзового вкладыша.

Рис. 96. Устройство опоры ползуна открытых

прессов усилием до 1000 кН

Рис. 97. Устройство опоры ползуна открытых

прессов усилием свыше 1000 кН

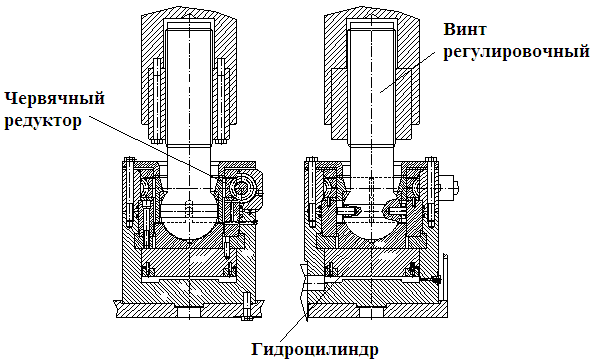

Узел опоры ползуна скомпонован как единое целое из двух различных механизмов: гидравлического цилиндра и червячно-винтового редуктора (рис. 98).

Корпус гидроцилиндра вместе с редуктором крепится болтами к ползуну.

Рис. 98. Узел опоры ползуна прессов усилием до 10000 кН

Гайка винтовой пары редуктора крепится болтами к плунжеру исполнительного механизма главного привода, а винт регулировочный своим нижним торцем с заплечиками соединен с поршнем гидроцилиндра и имеет возможность, как свободного вращения, так и осевого перемещения на величину хода поршня.

При вращении червячной передачи винт регулировочный перемещается по резьбе гайки вверх или вниз вместе с опорой и ползуном, устанавливая его на требуемую штамповую высоту.

Конец червяка одной из опор соединен с датчиком указателя регулировки, отражающим информацию о штамповой высоте на панели оператора на главном пульте управления.

К сливному отверстию гидроцилиндра в нижней части корпуса опоры присоединяется клапан гидропредохранителя.

При чрезмерном превышении номинального усилия пресса (на допустимой величине пути ползуна до его крайнего нижнего положения) клапан производит мгновенный сброс масла из под поршня.

При этом происходит просадка ползуна на величину хода поршня и вывод пресса из распора. При заполнении маслом гидроцилиндров опор удаление воздуха из них производится при помощи воздухоспускного клапана, для чего необходимо отпустить гайку на 2…2,5 оборота.

Привод регулировки состоит из одноступенчатого редуктора в комплекте с кулачковой предохранительной муфтой и электродвигателя.

Для более жесткой фиксации отрегулированной штамповой высоты электродвигатель имеет встроенный тормоз. Присоединение электродвигателя к редуктору выполнено через втулочно-пальцевую муфту, а присоединение редуктора к опорам ползуна через валы и компенсирующие зубчатые муфты. Редуктор и электродвигатель установлены на единой плите, которая крепится к ползуну через упругие шайбы, при помощи которых снижается вредное воздействие усилия срыва на крепление электродвигателя и редуктора при работе пресса на вырубных операциях.

Подрегулировку кулачковой муфты, при необходимости, надо производить при оптимально уравновешенном ползуне и нормальных зазорах в направляющих. При этих условиях кулачковая муфта не должна срабатывать, как при регулировке ползуна вниз, так и вверх.

Срабатывание муфты должно происходить при уменьшении давления в уравновешивателях ниже оптимального более, чем на 20 %.

Указателем регулировки или указатель штамповой высоты предназначен для выдачи информации по изменению штамповой высоты пресса при регулировках ползуна.

Это не что иное, как абсолютный датчик, который заключен в корпус и соединен через муфту и ось с червячно-винтовым редуктором одной из опор ползуна и представляет собой комплексную электромеханическую систему, преобразующую поступательное перемещение регулировочного винта в червячно-винтовом редукторе опоры ползуна в цифровую индикацию на главном пульте пресса с ценой деления 0,1 мм.

Указатель штамповой высоты состоит из кинематического редуктора, установленного на червячном корпусе опоры ползуна, и пары выключателей бесконтактных электрических, имеющих электрическую связь с реверсивным электрическим счетчиком на главном пульте.

Кинематика редуктора обеспечивает на каждый миллиметр вертикального перемещения винта механизма регулировки, десять оборотов выходного валика с секторным датчиком оборотов.

Датчики преобразуют обороты диска в электрические импульсы. Фиксируемые датчиком обороты трансформируются командоконтроллером в показания линейных перемещений ползуна при его регулировках (с учетом передаточного отношения червячно-винтового редуктора опоры).

При этом цифровые показатели величин линейного перемещения ползуна считываются на панели оператора главного пульта пресса.

При регулировке ползуна вниз показания счетчика соответственно уменьшаются, а при обратном движении – увеличиваются. Погрешность показаний счетчика и фактических величин не более 0,05 мм.

Механизм ограничителя регулировки предназначен для автоматического отключения привода регулировки ползуна в крайних положениях регулировки штамповой высоты.

Он состоит из кронштейна с концевыми выключателями, закрепленном на корпусе опоры, по направляющим втулкам которого перемещается штанга, закрепленная на гайке опоры ползуна.

Штанга имеет вырезы, контактируя с которыми конечные выключатели дают сигнал на отключение привода регулировки ползуна в крайних положениях регулировки. Верхний выключатель отключает привод регулировки при достижении конечного верхнего значения величины штамповой высоты, а нижний – конечного нижнего.

Зажимы в количестве четырех штук установлены попарно с фронтальной и тыльной сторон ползуна и предназначены для соединения верхней плиты быстрого крепления с верхней частью штампа с ползуном.

Зажим представляет собой смонтированную в корпусах рычажную систему, связанную с пневмоцилиндром и состоящую из рычага и цапфы, смонтированных на эксцентриковом валу. Цапфа соединена со штоком пневмоцилиндра.

При движении поршня пневмоцилиндра вниз происходит зажим, при обратном движении – разжим.