- •Часть 1

- •Часть 1

- •Введение

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения

- •Классификация и принципы маркировки кузнечно-прессового оборудования

- •Глава 2. Анализ конструкций и современный

- •Основные параметры и особенности кинематических схем прессов для листовой штамповки

- •2.2. Особенности конструкции однокривошипных открытых прессов

- •Особенности конструкции однокривошипных закрытых прессов

- •Прессы двух- и четырехкривошипные

- •2.5. Прессы-автоматы

- •Глава 3. Конструктивное устройство базовых сборочных единиц прессов Для листовой штамповки

- •3.1. Станина

- •3.2. Привод главный

- •3.3. Маховик

- •3.4. Система включения

- •3.5. Привод командоаппарата

- •3.6. Ползуны прессов для листовой штамповки

- •3.7. Механизм выталкивателя

- •3.8. Подушки прессов для листовой штамповки

- •3.9. Стол выдвижной

- •3.10. Ограждение и лестница

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 1 1

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения 18

- •3.1. Станина 117

- •3.2. Привод главный 125

- •Часть 1 196

- •Часть 1

- •394026 Воронеж, Московский просп., 14

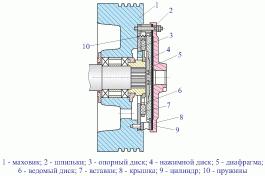

3.3. Маховик

Узел маховика устанавливается обычно с тыльной стороны траверсы на разгрузочной втулке опоры вала приводного и свободно вращается на подшипниках качения.

Вращение маховика осуществляется посредством клиноременной передачи от шкива, установленного непосредственно на валу электродвигателя главного привода.

Тормоз маховика предназначен для экстренного останова вращения маховика и представляет собой пневмоцилиндр прямого действия, состоящий из корпуса, плунжера, возвратной пружины. Плунжер несет на себе колодку с фрикционными элементами и контрольную планку, воздействующую на выключатель при отключении тормоза. Фрикционные элементы при предельном износе быстро заменяются новыми без демонтажа тормоз: для этого необходимо снять фиксирующие торцевые планки, удалить изношенные элементы из посадочных пазов, взамен вставить новые и зафиксировать планками.

3.4. Система включения

Муфта включения и тормоз – раздельные, фрикционные сухого трения, установлены консольно на приводном зубчатом валу.

Муфта. Корпус муфты вместе с пневмоцилиндром и поршнем прикреплены к маховику. Ступица муфты посажена на тыльную консоль приводного вала и зафиксирована двумя шпонками и торцевой шайбой). На эвольвентные шлицы ступицы установлен зубчатый диск, в котором в специальных овальных пазах, расположенных в два круговых ряда, размещены фрикционные элементы.

Подключение сжатого воздуха производится через специальный штуцер, установленный на подшипниках качения во вращающемся вместе с цилиндром воздухоподводящем фланце.

Поршень при подаче воздуха в пневмоцилиндр муфты перемещается и производит зажатие фрикционных элементов между опорными и нажимными ведущими дисками. При этом крутящий момент маховика передается на приводной зубчатый вал через ведомый диск и ступицу.

При сбросе воздуха нажимной диск совместно с поршнем оттягивается в исходное положение пружинами, освобождая фрикционные элементы и отключая энергию маховика от зубчатого привода.

Контроль хода поршня и величины износа фрикционных элементов производится при помощи указателей. Шкала указателя с индексом “0” фиксирует величину износа фрикционных элементов при включенной муфте, а противоположная шкала – величину хода поршня в мм. После износа фрикционного материала на величину 3 мм следует произвести регулировку хода поршня. Максимальный суммарный износ фрикционного материала 14 мм. При этом предусматривается, что регулировка поршня будет произведена четыре раза.

Тормоз. Корпус тормоза вместе с венцом, цилиндром и поршнем прикреплен к траверсе пресса с фронтальной стороны. Ступица тормоза посажена на переднюю консоль приводного вала и зафиксирована двумя шпонками и торцевой шайбой. Аналогично, как и в муфте, на ступице установлен такой же зубчатый диск с двумя рядами вставных фрикционных элементов.

Опорный и нажимной диски посажены в зубчатые шлицы венца. Под действием усилия пружин фрикционные элементы зажаты между опорными и нажимными дисками, поэтому диск через ступицу и зубчатый вал фиксирует привод пресса.

Отключение тормоза осуществляется при подаче сжатого воздуха в цилиндр, при этом поршень болтами оттягивает нажимной диск, освобождая фрикционные вставки и далее приводной вал. Контроль хода поршня и величины износа фрикционных элементов производится при помощи указателей. Шкала указателя с индексом “0” фиксирует величину износа фрикционных элементов при зажатом тормозе, а противоположная шкала – величину хода поршня в мм при отключении тормоза. После износа фрикционного материала на величину 3 мм следует произвести регулировку хода поршня. Максимальный износ фрикционного материала 14 мм. При этом предусматривается, что регулировка поршня будет произведена четыре раза.

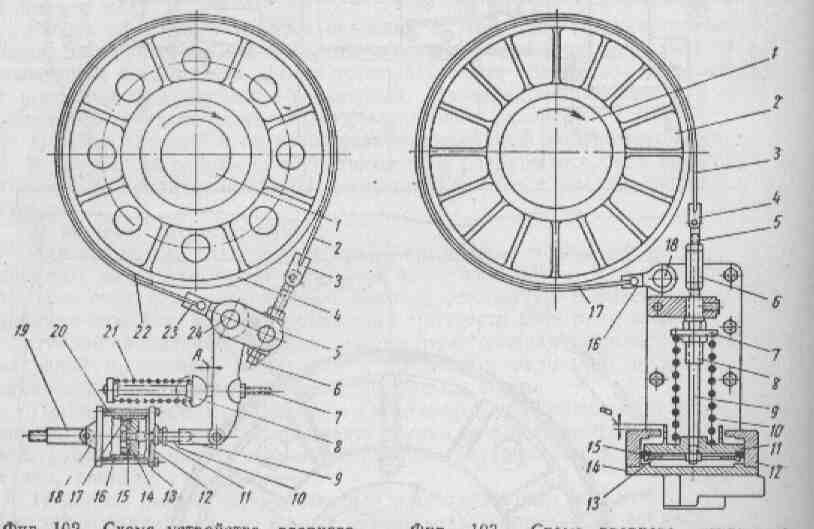

Муфты включения (рис. 85) служат для периодического включения и выключения движения кривошипно-шатунного механизма пресса и связи с ним ползуна при непрерывно работающем электроприводе и вращающимся маховике

От работоспособности и долговечности фрикционных узлов муфт включения и тормозов в значительной степени зависит работоспособность и долговечность механических прессов.

Существуют два основных типа муфт – муфты жесткого и фрикционного включения. Жесткие муфты характерны тем, что сцепление ведущей и ведомой частей муфты создается жестким зацеплением кулачков, пальцев или поворотных шпонок, соответственно чему эти муфты и получили названия: кулачковые, пальцевые или шпоночные. Включение и выключение прессов выполняется с помощью различных конструкций муфт и тормозов: дисковыми, конусными, пневмокамерными, жесткими (с поворотными шпонками) и другими.

Наиболее широкое применение получили дисковые фрикционные муфты и тормоза, которые традиционно широко используются в различных типах кузнечно-прессового оборудования: механические прессы, ножницы, ковочные вальцы; автоматы; автоматические линии и т.п.

В последнее время все большее применение находят комбинированные муфты-тормоза сухого трения, назначение которых заключается в осуществлении при подаче соответствушщей команды от командоаппара системы управления на всех режимах работы механического пресса: одиночный ход, автоматические хода, наладочный режим (прерывистый ход ползуна кузнечно-прессовых машин).

а) однодисковая с фрикционными вставками

б) однодисковая с фрикционными накладками

Рис. 85. Муфты механических прессов

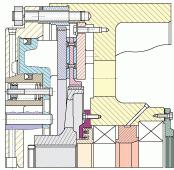

Принцип устройства и работы комбинированных муфт-тормозов можно рассмотреть на примере конструкции муфты-тормоза производства американской фирмы «Clearing» (рис. 86).

Рис. 86. Конструкция комбинированной муфты-тормоза

фирмы Clearing, США

В комбинированной муфте-тормозе нажимной диск тормоза 11 выполнен в виде второй торцевой стенки подвижного пневмоцилиндра 3, который имеет центральную открытую полость, взаимодействующую с неподвижным поршнем 5, который жестко связан с удлиненной ступицей 15 муфты-тормоза. Одновременно регулировочный диск 13 тормоза соединен с помощью резьбы с кольцевым выступом 14 на неподвижном поршне 5 узла включения.

Работают такие муфты следующим образом. При подаче сжатого воздуха по воздушным каналам, выполненным в рабочем вале 1 и в ступице 15, в кольцевую воздушную полость 4 подвижного пневмоцилиндра 3, последний перемещается влево и в результате этого нажимной диск тормоза 11 отходит от фрикционного диска тормоза 12 (тормоз выключается), а левая часть подвижного пневмоцилиндра 3 прижимает ведущий фрикционный диск 6 к опорному диску 2 (муфта включается).

При выхлопе сжатого воздуха из полости 4 пневмоцилиндра 3 в атмосферу, под действием тормозных пружин 8 происходит перемещение нажимного диска 11 тормоза вправо (муфта выключается), а затем происходит прижатие фрикционного диска 12 к опорному регулировочному диску 13 (тормоз включается) и затормаживаются подвижные детали пресса в нужном положении.

В современном кузнечно-прессовом машиностроении чаще всего используются два вида управления работой муфт и тормозов – электропневматическое и при помощи жесткой связи.

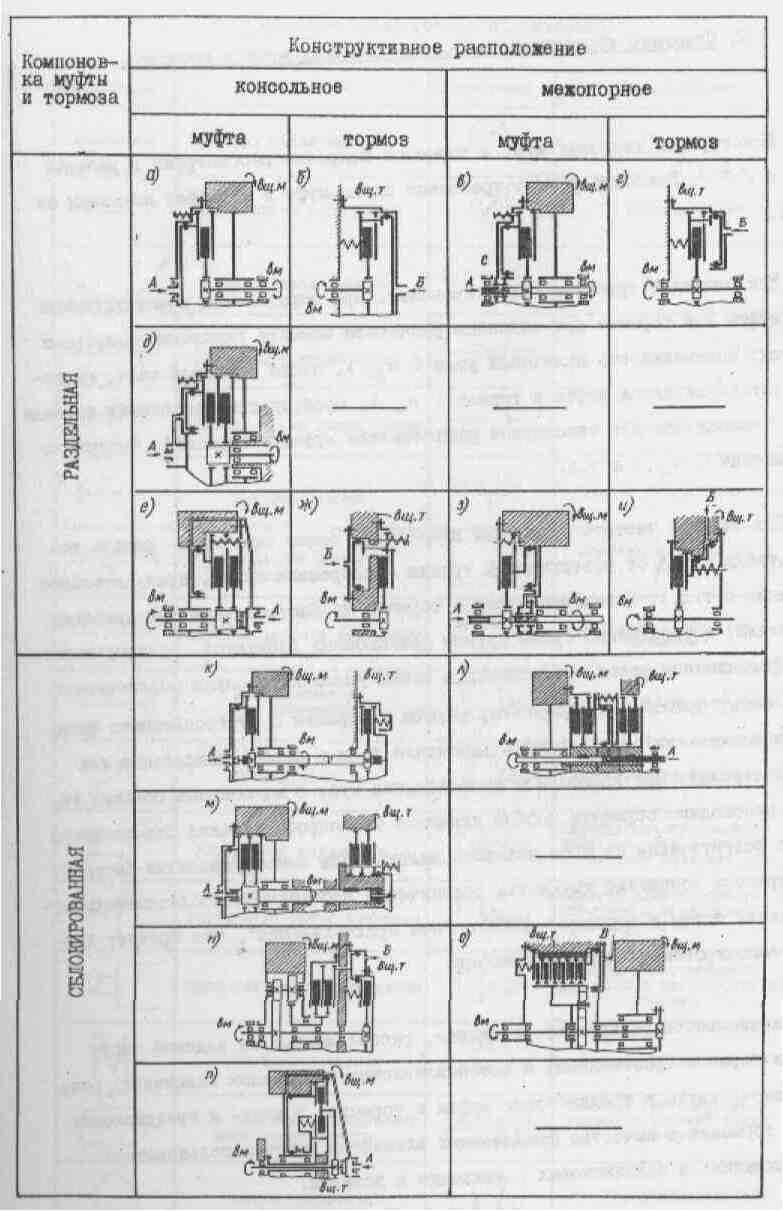

К проектированию узлов системы включения приступают после того, как общий расчет и компоновка привода пресса уже закончены, определены основные параметры зубчатых и клиноременных передач, валов привода, намечены места установки муфты, тормоза и воздухораспределительных устройств.

Проектирование и расчет муфт, тормозов и механизмов пневмоуправления, являющихся составными узлами системы включения пресса, предусматривает определение основных геометрических размеров деталей и сопряжений (силовой расчет) и расчет на работоспособность.

Расчету системы включения должны предшествовать определение числа оборотов вала, на котором монтируется муфта и тормоз, и максимального крутящего момента, развиваемого на валу муфты и необходимого для совершения технологической операции, а также расчет моментов инерции ведомой (без деталей муфты и тормоза) части привода.

Расчет муфт, тормозов и механизмов управления выполняют одновременно, так как некоторые параметры этих узлов оказывают взаимное влияние друг на друга.

Как показала практика проектирования, при определении конструктивной схемы муфты или тормоза при заданном расчетном моменте решающими факторами являются: интенсивность включений узла (nВК), число оборотов вала, на котором установлена муфта и тормоз (nМ), особенности компоновки привода машины (консольное или межопорное расположение муфты и тормоза), быстроходность машины (nH) и т.д.

При большой частоте включений приходится более тщательно решать вопросы отвода тепла от поверхностей трения: применять оребренные диски, предусматривать принудительное охлаждение и т.д.

Установка муфты и тормоза на быстроходный вал приводит, как правило, к уменьшению срока службы фрикционных элементов, поэтому конструкции фрикционных узлов, работающих в таких условиях, должны иметь возможность быстрой смены фрикционных элементов (муфты и тормоза с быстросменными фрикционными элементами) или легкость демонтажа узла в целом (консольные или агрегатные узлы).

При консольном расположении муфт с маховиками больших габаритов необходимо обращать внимание на вопросы техники безопасности.

При конструировании быстроходных прессов возникают трудности обеспечения необходимой последовательности включения муфты и тормоза – работы “без прихватывания”, что требует применения сблокированных муфт и тормозов.

В зависимости от количества дисков, расположенных на ведомой части муфты или тормоза (разгоняемых и останавливаемых при каждом включении), различают одно-, двух- и трехдисковые муфты и тормоза. В двух- и трехдисковых муфтах и тормозах в качестве фрикционных элементов могут использоваться только накладки; в однодисковых – накладки и вставки.

При выборе количества дисков следует учитывать, что однодисковые конструкции имеют уменьшенные габаритные размеры узла по ширине, а двух- и трехдисковые – уменьшенные габаритные размеры по диаметру. Кроме того, уменьшение числа дисков при прочих равных условиях ведет к увеличению инерционности узла.

В дисковых муфтах и тормозах кривошипных кузнечно-прессовых машин в настоящее время применяются следующие фрикционные материалы: ретинакс, феродо, композид и т.д.

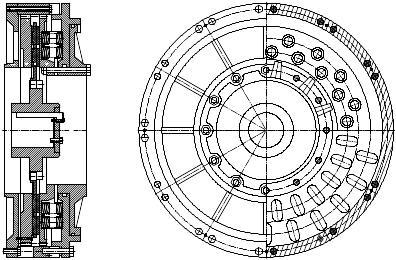

Наиболее распространенной конструкцией муфт, применяемых в листоштамповочных прессах является фрикционная, двухдисковая муфта с пневматическим включением (рис. 87).

Муфта вмонтирована в шевронное зубчатое колесо, которое свободно вращается на двух сферических подшипниках, установленных на буксе промежуточного вала привода с тыльной стороны траверсы.

Зубчатый венец установлен в центрирующем гнезде колеса и закреплен специальными болтами с уплотнительными кольцами. Болты затянуты корончатыми гайками.

Диски трения: нажимной, опорный и промежуточный 36 установлены внутри венца на зубьях, как на шлицах, и имеют свободу перемещения в осевом направлении (кроме опорного).

Фрикционные диски (2 шт) установлены в эвольвентных шлицах на ступице, которая посредством клиновых шпонок жестко связана с промежуточным валом привода. Фрикционными элементами являются специальные накладки, прикрепленные к обеим плоскостям дисков.

Пневматическая часть муфты, состоящая из цилиндра с воздухоподводящим фланцем и трубами, поршня и нажимного диска, собрана в единый пакет посредством фланцевого кольца, болтов и пружин. Весь пакет в сборе прикрепляется болтами к венцу с фиксацией тремя штифтами.

Включение муфты осуществляется подачей воздуха в полость цилиндра, при этом фрикционные диски вместе с промежуточным диском зажимаются между нажимным и опорным дисками, диски через ступицу, при вращении колеса, вращают промежуточный вал. Таким образом, производится передача муфтой крутящего момента на привод пресса.

Подвод сжатого воздуха в муфту производится через подводящую головку.

Рис. 87. Муфта включения современных прессов листовой штамповки

Выключение муфты обеспечивается сбросом сжатого воздуха из цилиндра. При этом нажимной диск и поршень возвращаются в исходное положение пружинами, освобождая от зажатия диски.

От проникновения масла на рабочие поверхности дисков трения, муфта защищена маслоотражателем, лабиринтным фланцем и также кожухом, который закрывает зубчатую шевронную передачу.

Смазывание подшипников колеса муфты обеспечивается системой циркуляционной жидкой смазки пресса с отводом масла в кожух и далее на слив в траверсу, подшипников воздухоподводящей головки – густой смазкой через тавотницу вручную.

Номинальный ход поршня до смыкания дисков равен 3 мм (установлен за счет компенсационной прокладки). В процессе износа фрикционного материала при эксплуатации ход поршня увеличивается. Наибольшее допустимое увеличение хода – плюс 3…4 мм. Контроль износа фрикционных дисков и увеличение хода поршня производится по шкале указателем.

В настоящее время в механических прессах применяются два вида тормозных устройств:

а) главный тормоз − служит для останова вращающихся и движущихся деталей главного вала и кривошипно-шатунного механизма, а также удержания кривошипно-шатунного механизма в определенном положении;

б) вспомогательный тормоз − служит для останова вращающихся деталей привода при выключенных муфте и электродвигателе.

Главный тормоз устанавливается:

а) в прессах более ранних конструкций на приемном валу, обычно рядом с маховиком-муфтой или на другом конце приемного вала;

б) в прессах новых конструкций на левом конце главного вала.

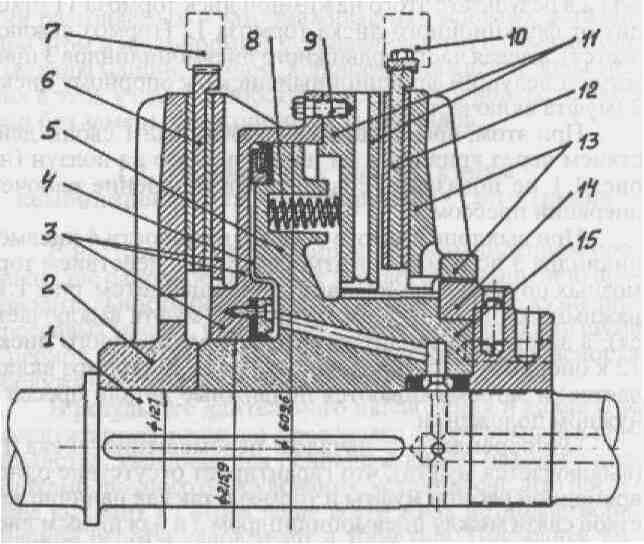

В машинах небольших усилий до недавнего времени наибольшее применение находили ленточные тормоза (рис. 88).

Работа ленточного тормоза основана на принципе трения, возникающего между тормозным диском и лентой, охватывающей тормозной диск

Рис. 88. Конструкция ленточного тормоза

Рис. 88 (вверху): тормозной диск 2 монтируется на левом конце главного вала пресса с помощью двух шпонок 1; тормозная лента 4 с приклепанным феродо 3 охватывает тормозной диск 2.

Набегающий конец тормозной ленты оканчивается наконечником 5, который прикрепляется к цилиндру тормоза 8 валиком 6. Сбегающий конец тормозной ленты оканчивается наконечником 26, который закреплен валиком 25 в специальном болте 24 с ушком. В соединительную муфту 22 ввернуты болты 24 и шпилька 9; гайкой и контргайкой 23 закрепляют соединительную муфту после того, как выполнено регулирование величины натяга тормозной ленты.

Цилиндр тормоза 8 привертывается к станине пресса четырьмя шпильками 7 с применением гаек и контргаек. Сверху цилиндр 8 оканчивается крышкой 11, которая с прокладкой 12 крепится к цилиндру шпильками 10. Через отверстие в крышке 11 воздух от воздухораспределителя поступает в цилиндр 8 тормоза и давит на поршень 14, который соединен с опорной частью поршня 18 болтами 15, закрепляющими также уплотнительную манжету 13. В опорную часть 18 поршня 14 снизу ввертывается шпилька 9.

Опорная часть 18 имеет направляющую прорезь, в которую входит направляющий винт 16 с контргайкой 17, закрепляющей в определенном положении винт 16. В выточку опорной части 18 входит тормозная пружина 20, которая другим концом упирается в траверсу 21, регулируемую гайками с контргайками 31, навернутыми на шпильки 30. Прокладка 19 смягчает посадку опорной части поршня при его соприкосновения с цилиндром. Детали 27 и 28, закрепленные на угольнике 29, ограничивают движение ленты вниз при растормаживании и позволяет тормозной ленте более нормально отходить от тормозного диска.

Лента тормоза 4 изготавливается из стали марки 50, к которой приклепывается феродо.

Рис. 88 (внизу): на приемном валу 1 монтируется тормозной диск (барабан) 4 устройства, который охватывается тормозной лентой 2 с наклепанным феродо 22.

Сбегающий конец тормозной ленты 2 закреплен наконечнике 3, который, в свою очередь, соединен со специальным болтом 6.

Набегающий конец тормозной ленты 2 закреплен неподвижно в рычаге тормоза на опоре с применением наконечника 23. Двуплечий рычаг 5 закреплен шарнирно пальцем 24. Малое плечо рычага 5 соединяется с подвижным сбегающим концом тормозной ленты 2. Большое плечо рычага 5 соединяется с тормозной пружиной 21 и валиком 10 с поршнем 14 воздушного растормаживающего цилиндра. Тормозная пружина 21 монтируется на регулировочной тяге 7 и упирается в деталь 8.

На рычаге 5 монтируется соединительная головка 9 валика 10. Воздушный цилиндр растормаживающего устройства состоит из основания 18, соединяемого с поддерживающим пальцем 19 и монтируемого в станине пресса.

Приведенная на рис. 88 в) конструкция тормозного устройства имеет тормозной диск 2 с большим числом ребер, чем в конструкции на рис. 88 б).

Тормозной диск монтируется на левом конце главного вала и закрепляется при помощи двух шпонок, его охватывает тормозная лента 3 с обкладкой 17 из феродо.

Сбегающий конец ленты имеет наконечник 4 и специальный болт 5, входящий в регулировочную гайку 7 с накладкой для пружины 10. Валик поршня соединяется с регулировочным винтом 8, застопоренный в кронштейне тормоза и несущий на себе регулировочную гайку 7 с накладкой для пружины 10. Валик 9 соединяется с регулировочным винтом 8, поршень 11 смонтирован на валике 9 и затянут расшплинтованной гайкой. На поршне 11 смонтирована манжета 15 с накладкой 13. Воздушный цилиндр 12 сверху имеет кронштейн, снизу – крышку 14.

Набегающий конец тормозной ленты 3 с наконечником 16 шарнирно крепится в кронштейне валиком 18.

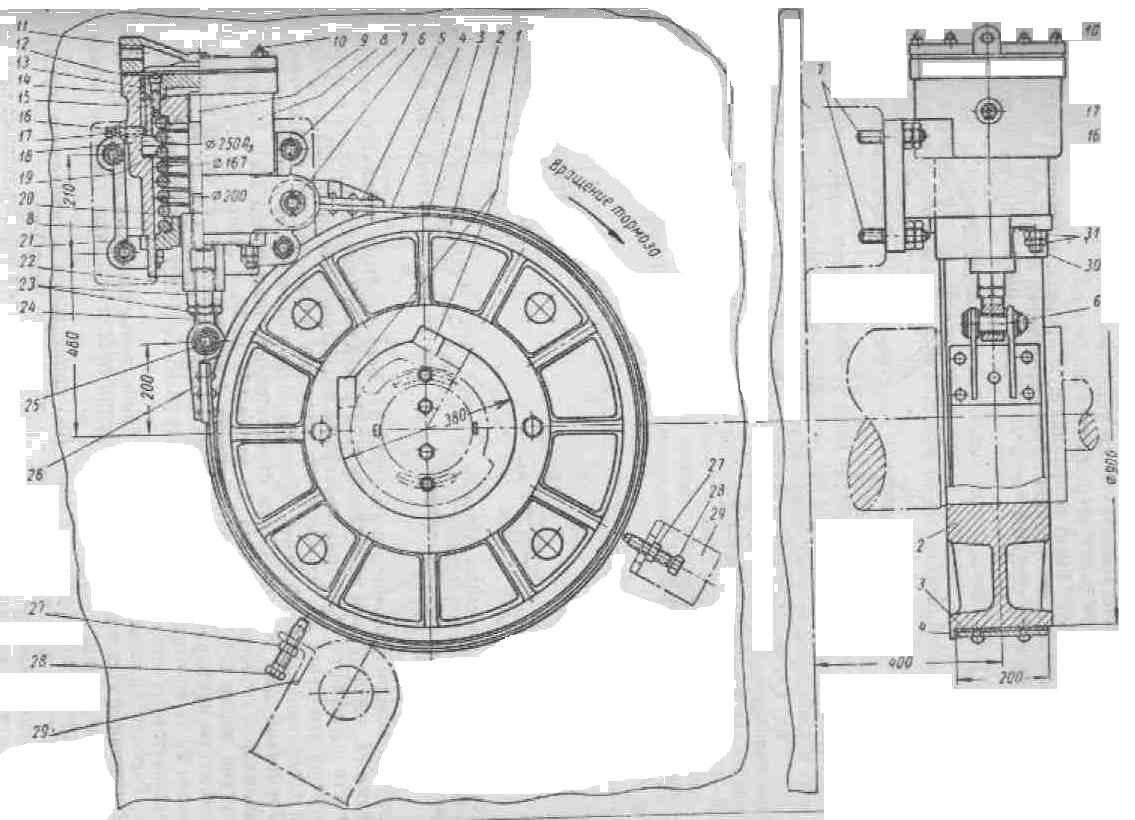

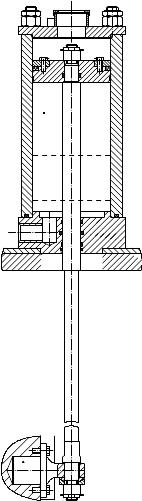

В качестве тормоза современных прессов листовой штамповки применяют фрикционные, однодисковые, пружинные тормозные устройства с пневматическим отключением (рис. 89).

Рис. 89. Тормозное устройство современных прессов

для листовой штамповки (компоновочный чертеж)

Корпус тормоза вместе с зубчатым венцом и опорным диском прикреплен болтами к траверсе с фронтальной стороны пресса. Ступица установлена на передней консоли вала приводного и зафиксирована двумя шпонками и торцевой шайбой.

В зубчатые шлицы ступицы установлен фрикционный диск, идентичный фрикционным дискам муфты.

Пневмо-пружинная часть тормоза, состоящая из нажимного и отжимного дисков, фланца, пружин, поршня и цилиндра собранная в единое целое при помощи болтов и крепится к зубчатому венцу болтами, три пары из которых устанавливаются с мерными прокладками и компенсационными.

Нормальное положение тормоза – диски сжаты пружинами. Растормаживание осуществляется подачей сжатого воздуха в цилиндр. При этом цилиндр перемещается по уплотняемым манжетами поверхностям поршня, жестко закрепленного к фланцу болтами, и отводит посредством болтов отжимной диск с нажимным диском сжимая пружины.

Таким образом, размыкаются поверхности трения, тормоз – отключен. При сбросе давления сжатого воздуха из цилиндра, под действием пружин производится мгновенное сжатие дисков трения, тормоз – включен.

При конструировании главного тормоза необходимо решать следующие задачи:

а) выбрать тип тормоза и место его расположения;

б) определить кинетическую энергию вращающихся масс, останавливаемых тормозом;

в) определить потребное давление воздуха для растормаживания тормозной пружины; проверить тормоз на нагрев, а основные детали проверить на прочность.

Материал, из которого изготавливается тормозная лента, должен удовлетворять следующим требованиям:

1) иметь высокий и по возможности постоянный коэффициент трения;

2) в процессе работы не обугливаться, не разрушаться, быть износостойким при значительном повышении температуры;

3) не быть гигроскопичным.

Тормозной эффект возрастает с увеличением угла охвата тормозного диска лентой и с увеличением коэффициента трения между тормозным диском и тормозной ленты.

Основные требования, предъявляемые к тормозным устройствам, состоят в следующем:

тормоз должен быть надежным в эксплуатации; не допускается опускание ползуна пресса вследствие неисправности тормоза, а также сдваивание ходов пресса;

управление тормозом должно быть простым и надежным;

регулирование (подтяжка) тормозной ленты должно быть простым (обычно в тормозных устройствах применяют регулировку натяжения тормозной ленты путем большего или меньшего затягивания тормозной пружины);

тормозной диск должен легко отводить тепло, для чего он выполняется с теплоотводящими ребрами, увеличивающими поверхность охлаждения.

В современном кузнечно-прессовом машиностроении чаще всего используются два вида управления работой муфт и тормозов – электропневматическое и при помощи жесткой связи.

Проектирование и расчет муфт, тормозов и механизмов пневмоуправления, являющихся составными узлами системы включения пресса, предусматривает определение основных геометрических размеров деталей и сопряжений (силовой расчет) и расчет на работоспособность.

К проектированию узлов системы включения приступают после того, как общий расчет и компоновка привода пресса уже закончены, определены основные параметры зубчатых и клиноременных передач, валов привода, намечены места установки муфты, тормоза и воздухораспределительных устройств.

Маховик аккумулирует энергию главного электродвигателя для выполнения прессом работ технологических операций с требуемым темпом. Конструктивно маховик разделен на две части, которые посажены на приводной вал и зафиксированы шпонками и разъемными фланцами. Одна часть маховика выполнена с ручьями для клиноременного привода.

На консоли приводного вала установлена зубчатая шевронная шестерня, фиксируемая шпонками и шайбой. Шестерня зацепляется с колесом муфты. Приводной вал вращается в подшипниках. Подшипники заключены в обоймы, которые устанавливаются в специальные расточки траверсы и закреплены крышками. Ориентированное положение обойм фиксируется ригельными планками.

Смазывание подшипников производится системой циркуляционной жидкой смазки пресса с отводом в траверсу по специальным каналам. Контроль нагрева подшипников осуществляется автоматически посредством установленных в подшипниковые узлы термодатчиков. Информация по температуре указывается на панели оператора на главном пульте.

Привод клиноременный осуществляет передачу крутящего момента от электродвигателя на приводной вал главного привода пресса. В состав клиноременного привода входят: стол, неподвижно прикрепленный к траверсе; подмоторная плита с электродвигателем и шкив, вал которого на подшипниках установлен в двух опорах.

Подмоторная плита крепится к столу специальными болтами, которые установлены в Т-образных пазах стола. Двигатель соединяется с валом шкива упругой втулочно-пальцевой муфтой. Необходимое натяжение ремней осуществляется перемещением подмоторной плиты посредством одновременного вывертывания винтов при отпущенных болтах.

Нормальная стрела прогиба ремней 15,4 мм при усилии 7,6 кг. После выполнения операции болты должны быть надежно затянуты. Смазывание подшипников шкива производится густой смазкой вручную через тавотницы.

Тормоз маховика предназначен для экстренного останова вращения маховика.

Тормоз маховика вступает в действие при включении кнопок “Стоп общий” или “Экстренный останов”.

Размещается тормоз на кронштейне, который установлен на траверсе и закреплен болтами. Работает тормоз по торцевой поверхности маховика.

Тормоз маховика представляет собой пневмоцилиндр прямого действия, состоящий из корпуса, обоймы со вставкой из фрикционного материала, поршня и возвратных пружин. Вставка быстро заменяется новой без демонтажа тормоза. Для этого необходимо отвернуть винты, крепящие к корпусу обойму со вставкой, извлечь обойму и заменить вставку.

Основные схемы пневмоуправления. В современном прессостроении применяются одно- и двухклапанные системы пневмоуправления с управляемыми, неуправляемыми и самоуправляемыми воздуоподводящими головками (рис. 90).

При простой схеме пневмоуправления (рис. 90 а, в, д) применяемой для муфт и тормозов с небольшими габаритными размерами пневмоцилиндров, все цепи управления являются силовыми (на рис. 90 показаны толстыми линиями). Здесь используются обычные неуправляемые или самоуправляемые подводящие головки к вращающимся частям муфты.

При сложной схеме пневмоуправления (рис. 90 б, г, е и ж), применяемой для крупных муфт прессов, имеются дополнительные цепи управления (показаны тонкими линиями). Подача сжатого воздуха для включения муфты обеспечивается через управляемую воздухоподводящую головку.

Схема пневмоуправления специального назначения для повышения давления воздуха в муфте в период рабочего хода (рис. 90 з) и для безударного включения (рис. 90 и) применяется для муфт мощных прессов.

Рис. 90. Наиболее распространенные схемы пневмоуправления

Выбор схемы управления для конкретной машины является чрезвычайно ответственной и сложной задачей, так как все последующие расчеты будут определяться параметрами выбранной схемы.

Поэтому наиболее правильным путем является одновременное выполнение расчетов для нескольких типов схем управления с последующим выбором наиболее оптимальной из них.

В последнее время некоторые изготовители прессов используют двухклапанные системы пневмоуправления с одновременной подачей команд на включение и отключение муфты и тормоза.

Это равносильно переходу от двухклапанных систем к одноклапанным (несмотря на установку двух воздухораспределителей) со всеми вытекающими отсюда последствиями, связанными с обеспечением блокировки работы муфты и тормоза и увеличением продолжительности процесса срабатывания при отключении.

Возможность одновременного включения и отключения воздухораспределителей устанавливается расчетом.

Выбор схемы пневмоуправления для конкретной машины проводится в зависимости от типа машины, ее быстроходности, числа включений, номинального усилия, габаритных размеров фрикционных узлов, наличия автоматизирующих устройств и т.д.

Гидропредохранитель служит для защиты привода пресса и штампов от поломок при возникновении перегрузки.

Гидропредохранитель состоит из предохранительных клапанов, нагнетательного и сливного трубопровода и гидростанции с пневмонасосом и аппаратурой.

Гидропредохранитель срабатывает при перегрузках в пределах 10% сверх настроенного усилия пресса. Требуемое усилие пресса может настраиваться в диапазоне 0,5…1 номинального при помощи настройки давления воздуха, подводимого к пневмонасосу, согласно табличке на фронтальной стороне левой стойки.

Настройка гидропредохранителя производится вручную регулятором давления на пневмопанели в линии пневмонасоса гидростанции и по показаниям манометра предварительного давления в опорах.

Гидроцилиндры каждой опоры ползуна оснащены аналоговыми датчиками, которые предназначены для вывода информации на панель оператора с показаниями в кН общего рабочего усилия пресса при выполнении технологической операции и раздельно фактического усилия в каждой опоре. Показания могут выдаваться как в цифровом отображении, так и в графическом в зависимости от угла поворота кривошипа.

Масло в опоры ползуна подается через предохранительные клапаны. Предохранительный клапан соединен с корпусом опоры посредством канала, к камере подключен гидропневматический насос гидростанции.

В исходном состоянии, под действием пружины, седло и клапан плотно прижаты друг к другу, кроме того клапан прижат также к кольцевому седлу корпуса.

При подаче давления в камеру, масло из нее через обратный клапан нагнетается по каналу в корпус опоры до достижения расчетного предварительного давления в системе предохранителя.

При работе пресса рабочее давление в корпусе опоры и в канале Г повышается, дополнительно поджимает седло к клапану и запирает обратным клапаном камеру Д.

При этом клапан, имея значительно большую рабочую поверхность со стороны камеры, чем со стороны канала, надежно прижат давлением от гидропневматического насоса к кольцевому седлу корпуса и противостоит рабочему давлению в корпусе опоры в пределах номинального усилия пресса.

При перегрузке, т. е. при превышении номинального усилия пресса, давление в опоре и канале превышает номинальное рабочее.

При этом первоначально происходит отстыковка клапана от кольцевого седла корпуса, масло из камеры перетекает на слив, резко снижая давление подпора; клапан под действием повышенного давления в корпусе опоры ползуна мгновенно перемещается до упора в крышку и масло из-под поршня опоры выбрасывается через образуемый большой зазор между седлом и клапаном по сливному трубопроводу в бак гидростанции.

Камеры предохранительных клапанов на опорах ползуна соединены единым трубопроводом, поэтому при перегрузке любой опоры происходит одновременное падение давления подпора в предохранительных клапанах и мгновенный сброс масла из всех опор ползуна и блокировка включения муфты пресса по электрическому сигналу от реле давления минимум, установленного в линии соединяющего трубопровода.

Гидрораспределитель с электрическим управлением служит для принудительного сброса давления в опорах ползуна.

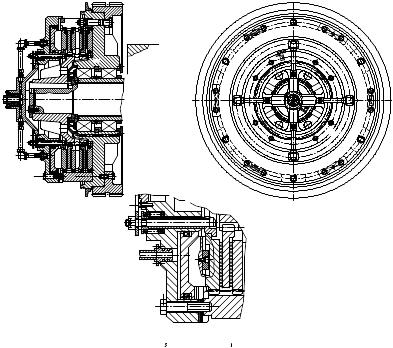

Уравновешиватель предназначен для устранения влияния массы ползуна и подвешенного к нему штампа на работу привода пресса, а также для обеспечения безопасности наладочных операций. Все прессы усилием свыше 16 тс должны иметь устройства для уравновешивания ползуна и верхней части штампа.

Уравновешиватель – это пневмоцилиндр с постоянным подпором воздуха (рис. 91).

На прессе установлены четыре уравновешивателя, по два в каждой стойке станины. Крепятся они через нижнюю крышку болтами.

С ползуном уравновешиватели соединяются через цапфы, с которыми скреплены штоки посредством гаек и сферического комплекта шайб.

Рис. 91. Уравновешиватель прессов для листовой штамповки

Конструкции этих устройств представляют собой пневматические цилиндры и поршни, находящиеся под давлением сжатого воздуха, поступающего из компенсирующего бака (ресивера), а шток поршня соединен с ползуном пресса.

Уравновешивание заключается в том, чтобы уменьшить главный вектор сил инерции, возникающих при работе пресса из-за ввода в систему машины дополнительных масс, присоединяемых к массам кривошипно-шатунного механизма (штампы и т.п.), до приемлемых в практике эксплуатации пределов.

При опускании ползуна пресса находящийся под поршнями уравновешивающих цилиндров сжатый воздух выталкивается в ресиверный бак.

Количество устанавливаемых уравновешивающих цилиндров на кривошипных прессах обычно не превышает четырех.

На небольших по усилию прессах устанавливают один цилиндр. Наиболее важным условием, которое учитывают при проектировании прессов, является то, чтобы уравновешивающие цилиндры могли уравновешивать вес верхней части самого тяжелого штампа, который может быть установлен на проектируемом прессе.