- •Часть 1

- •Часть 1

- •Введение

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения

- •Классификация и принципы маркировки кузнечно-прессового оборудования

- •Глава 2. Анализ конструкций и современный

- •Основные параметры и особенности кинематических схем прессов для листовой штамповки

- •2.2. Особенности конструкции однокривошипных открытых прессов

- •Особенности конструкции однокривошипных закрытых прессов

- •Прессы двух- и четырехкривошипные

- •2.5. Прессы-автоматы

- •Глава 3. Конструктивное устройство базовых сборочных единиц прессов Для листовой штамповки

- •3.1. Станина

- •3.2. Привод главный

- •3.3. Маховик

- •3.4. Система включения

- •3.5. Привод командоаппарата

- •3.6. Ползуны прессов для листовой штамповки

- •3.7. Механизм выталкивателя

- •3.8. Подушки прессов для листовой штамповки

- •3.9. Стол выдвижной

- •3.10. Ограждение и лестница

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 1 1

- •Глава 1. Классификация и маркировка кузнечно-прессового оборудования различного технологического назначения 18

- •3.1. Станина 117

- •3.2. Привод главный 125

- •Часть 1 196

- •Часть 1

- •394026 Воронеж, Московский просп., 14

А.Т. Крук А.Ю. Бойко

С.И. Антонов

КУЗНЕЧНО-ШТАМПОВОЧНОЕ

ОБОРУДОВАНИЕ

Часть 1

МЕХАНИЧЕСКИЕ ПРЕССЫ

ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ

Учебное пособие

В

ФГБОУ ВПО «Воронежский государственный

технический университет»

А.Т. Крук А.Ю. Бойко

С.И. Антонов

КУЗНЕЧНО-ШТАМПОВОЧНОЕ ОБОРУДОВАНИЕ

Часть 1

МЕХАНИЧЕСКИЕ ПРЕССЫ

ДЛЯ ЛИСТОВОЙ ШТАМПОВКИ

Издание второе,

переработанное и дополненное

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2013

УДК 621.73(07)

Крук А.Т. Кузнечно-штамповочное оборудование. Ч. 1: Механические прессы для листовой штамповки: учеб. пособие /А.Т. Крук, А.Ю. Бойко, С.И. Антонов. 2-е изд., перераб. и доп. Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2013. 186 с.

Рассмотрены особенности конструкции прессов для листовой штамповки, изложены дополнительные сведения и даны практические рекомендации по большинству из наиболее распространенных вопросов, с которыми сталкивается начинающий инженер-конструктор.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по направлению подготовки бакалавров 151900 «Конструкторско-технологическое обеспечение машиностроительных производств», профилю «Конструкторско-технологическое обеспечение кузнечно-штамповочного производства», дисциплине «Кузнечно-штамповочное оборудование».

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле УП.КШО.Ч.1.2013.doc.

Табл. 9. Ил. 103. Библиогр.: 37 назв.

Научный редактор профессор В. М. Пачевский

Рецензенты: ОАО «Тяжмехпресс»

(главный конструктор Д.А. Гехтман);

д-р техн. наук, проф. Ю.С. Ткаченко

© Крук А.Т., Бойко А.Ю.,

Антонов С.И., 2013

© Оформление. ФГБОУ ВПО

«Воронежский государственный

Введение

За всю историю технической цивилизации человечество придумало всего шесть видов технологических процессов обработки конструкционных материалов, среди которых особое место до сих пор занимают металлы:

- удаление части от целого - резание (точение, фрезерование, строгание, шлифование), пиление, разрезание, травление, вырубка, пробивка (рис. 1);

- заполнение формы - литье, когда окончательные форма и размеры нужной отливки определяются стенками сосуда, в который заливают расплав (рис. 2);

- перемещение объемов заготовки - прокатка, прессование, волочение, ковка и штамповка - «лепка», когда желаемая конфигурация изделия получается заполнением формообразующей полости (ручья) штампа под давлением пресса или ударом молота (рис. 3);

- присоединение частей - сварка, склеивание, клепка, пайка (рис. 4);

- изменение состояния - термическая обработка (закалка, отжиг, отпуск), полимеризация, обжиг (рис. 5):

- присоединение на микроуровне - химико-термическая обработка, покрытия, компактирование металлопорошков, окрашивание, выращивание кристаллов (рис. 6).

Каждое изделие машиностроения - автомобиль или холодильник и т. п., прежде чем стать готовым к использованию продуктом, проходит длительный цикл технологических операций: горнодобывающие, металлургические, металлообрабатывающие (заготовительные и механообрабатывающие), сборочные, транспортно-складские, монтажные и т.д.

Рис. 1. Точение |

Рис. 2. Литье |

|

|

Рис. 3. Свободная ковка |

Рис. 4. Сварка |

|

|

Рис. 5. Закалка |

Рис. 6. Порошковая окраска |

После монтажа продукция кузнечно-прессового машиностроения (прессы, молоты, горизонтально-ковочные машины, ковочные вальцы и др.) перед пуском в эксплуатацию проходят этап пусконаладочных работ.

Чтобы изготовить будущую деталь машины, прокат (профильный и листовой) был разделан на заготовки, которые потом обрабатывались ковкой и штамповкой.

Некоторые отштампованные (или отлитые) заготовки настолько точны, что могут идти прямо на сборку (уже как окончательно готовые детали). Но большинство поковок и отливок проходят довольно длинный ряд операций обработки резанием на различных станках - только так получаются высокоточные детали машин. Многие отштампованные из металлического листа детали свариваются - так, например, строится кузов автомобиля (рис. 7).

Нас окружает мир штампованных изделий. Он охватывает области от тяжелого, энергетического машиностроения, авиационно-космической техники до нанотехнологий, направленных на управление свойствами материалов.

Рис. 7. Кабина грузового автомобиля

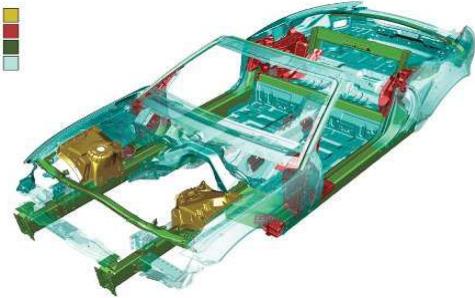

Кузов и облицовка современного автомобиля полностью изготовлены из штампованных деталей (рис. 8 и 9).

|

|

Рис. 8. Штампованный кузов автомобиля |

Рис. 9. Штампованные облицовочные детали |

Кроме облицовочных деталей методами обработки давления изготавливаются все детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и многие другие (рис. 10 и 11). Таким образом, более чем на 90% современный автомобиль состоит из штампованных деталей.

Рис. 10. Штампованные детали

автомобиля

Рис. 11. Детали транспортной техники

а) коленчатый вал; б) шатун; в) поворотный кулак

Однако следует заметить, что обработка давлением используется не только в автомобильной промышленности.

Производство авиатехники и железнодорожного транспорта, бытовой и оргтехники, строительных металлоконструкций и метизов, канцелярских товаров, военной техники, оружия и детских игрушек, мебели и сантехники, медицинского оборудования и инструмента, электрооборудования, радиоэлектроники и множества других товаров немыслимо в современном мире без обработки давлением (рис. 12 и 13).

Рис. 12. Примеры применения обработки материалов

давлением

а) чеканка монет; б) детали электрооборудования;

в) мебельная фурнитура; г) сантехника; д) прокат

металлочерепицы; е) штамповка нагрудных знаков;

ж) детали общепромышленные;

з) корпуса электроприборов

Кроме металлических изделий обработка давлением позволяет успешно обрабатывать пластмассы и другие современные синтетические и порошковые материалы.

Рис. 13. Детали из неметаллических материалов

а) пластмассовая тара и пресс-форма для ее изготовления; б) лицевая панель телевизора и пресс-форма для ее изготовления;

в) бокс для CD – DVD дисков и пресс-форма для его изготовления

Многообразие технологических операций ОМД весьма велико. А комбинаций их для получения множества разнообразных деталей еще больше: - можно сказать, что практически для каждой конкретной детали создается и осуществляется уникальный технологический процесс (рис. 14).

Чтобы материал можно было бы обрабатывать давлением, он должен быть пластичным.

Пластичность - это состояние, при котором материал может изменять необратимо форму и размеры без разрушения под действием внешних приложенных сил.

Пластичность металла зависит от его химического состава, структуры, характера нагружения, температуры и скорости нагружения.

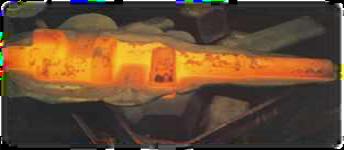

Рис. 14. Поковка коленчатого вала трактора

При пластической деформации изменяются не только форма заготовок, но и механические и физические свойства металла.

Противоположным пластичности состоянием является хрупкость.

Обработку металлов давлением условно можно разделить на холодную (объемную и листовую) и горячую (ковку, штамповку и прокатку).

При холодной обработке по мере развития пластической деформации металл наращивает сопротивление ей и теряет пластичность.

Сопротивление металла, нагретого выше 0,4 температуры плавления, в 10-20 раз меньше сопротивления деформации при холодной обработке.

Отсюда можно сделать вывод о целесообразности нагрева металла перед штамповкой в целях снижения требуемой мощности кузнечно-прессовых машин и давления на штампы.

Обработка металла давлением производится на различных кузнечно-прессовых машинах и установках, а в качестве инструмента обычно используют штампы.

При холодной объемной и листовой штамповке достигаются высокая геометрическая и размерная точность, хорошее качество поверхности, что часто допускает возможность без доделочных операций отправлять отштампованные детали прямо на сборку.

Большинство современных технологических процессов, конечной целью которых является получение изделий, реализуются на механических прессах различного назначения.

Среди имеющихся технологических процессов особенно следует выделить следующие перспективные направления:

- технология холодной листовой штамповки;

- технология холодной объемной штамповки;

- технология горячей объемной штамповки.

Рассматривая современные методы объемной штамповки с точки зрения требований потребителей к поковкам, получаемым от кузнечной индустрии, нетрудно убедиться, что для каждого из них сложилась определенная номенклатура поковок, обусловленная особенностями и свойствами метода, обеспечивающими выполнение тех или иных требований потребителей с учетом приоритетов этих требований применительно к конкретным видам поковок с учетом условий их эксплуатации.

Холодная листовая штамповка является одним из видов обработки металлов давлением, производимой при помощи штампов на прессах.

Листовая штамповка может производиться как из объемной заготовки, так и из листовой заготовки - листового материала. Этот процесс называют листовой штамповкой.

В зависимости от толщины листа (заготовки) штамповку условно подразделяют на тонколистовую (s<4 мм) и толстолистовую, причем листовой металл толщиной свыше 15-20 мм обычно штампуют в горячем виде.

Холодная штамповка представляет собой процесс изготовления самых разнообразных по назначению, форме и размерам деталей из листовой или из объемной заготовки в холодном состоянии.

Все холодноштамповочные операции могут быть классифицированы на следующие основные группы: разделительные, формоизменяющие, комбинированные и штампо-сборочные операции.

К разделительным операциям, связанным с отделением одной части материала от другой по замкнутому или незамкнутому контуру, относятся: отрезка, вырубка (вырезка), пробивка, надрезка, разрезка, обрезка, зачистка, чистовая вырубка и просечка.

К формоизменяющим операциям, в процессе которых плоская или полая заготовка превращается в пространственную деталь требуемой формы без изменения толщины материала, относятся: гибка, вытяжка, правка, рельефная формовка, отбортовка, формовка, обжим и раздача, а также вытяжка с утонением материала (протяжка).

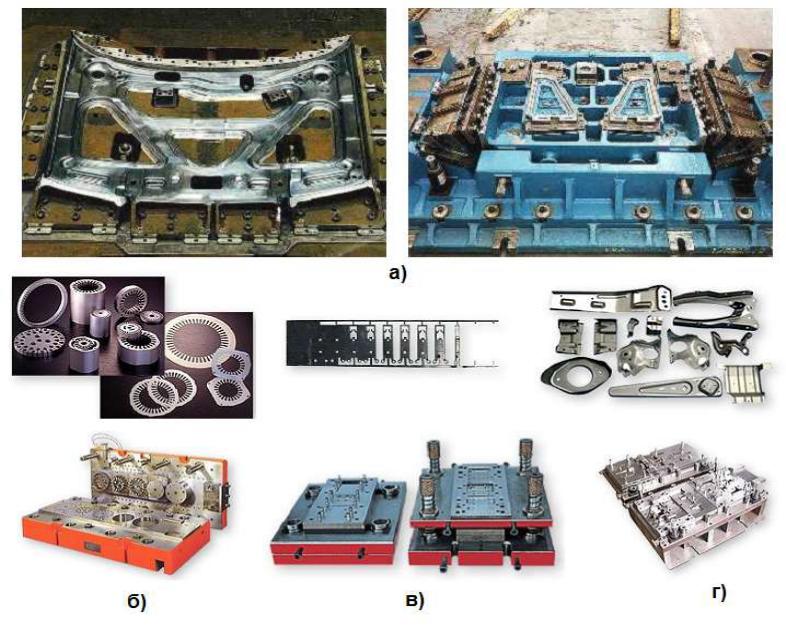

Ниже приводятся примеры деталей, полученных методами холодной листовой штамповки (рис.15).

Комбинированная штамповка представляет собой совмещение нескольких технологически различных отдельных операций штамповки в одну, например: отрезки и гибки, вырубки (вырезки) и вытяжки, вытяжки и рельефной формовки и других возможных комбинаций.

В зависимости от способа совмещения операции комбинированную штамповку разделяют на совмещенную, последовательную и совмещенно-последовательную.

При совмещенной штамповке деталь получается за один ход пресса и за одну установку заготовки в штампе.

При последовательной штамповке деталь получается из заготовки отдельными пуансонами за несколько ходов пресса при перемещении ее вдоль штампа, причем после установившегося процесса за каждый ход пресса получается готовая деталь.

Рис. 15. Примеры деталей листоштамповочного

производства

а) усилитель капота автомобиля и штамп для его изготовления; б) магнитопроводы и штамп для их изготовления;

в) изготовление детали из металлической ленты и штамп последовательного действия; г) навесные детали автомобиля и внешний вид штампа

При совмещенно-последовательной штамповке деталь получается за несколько переходов сочетанием в одном штампе совмещенной и последовательной штамповки.

К штампо-сборочным операциям, которые предназначаются для соединения нескольких деталей в одно изделие (узел), относятся: запрессовка, клепка, закатка, фальцовка, холодная пластическая сварка и др.

Кроме этих операций, в листовой штамповке применяются заготовительные, жестяно-медницкие, давильно-накатные, вспомогательные и отделочные операции.

Для выполнения указанных штамповочных операций пользуются различными машинами и станками, как-то: ножницами с параллельными, наклонными и дисковыми ножами; прессами кривошипными (эксцентриковыми) простого, двойного и тройного действия и гидравлическими; прессами с автоматической подачей материала и полуфабриката, автоматами и полуавтоматами; машинами и станками для правки и гибки листов, для профилирования лент и другими специальными станками и машинами для обработки листовых материалов давлением.

Штампуемые изделия изготовляются при помощи специальных инструментов - штампов, подразделяемых в зависимости от характера и рода операций на вырубные (вырезные), гибочные, вытяжные, формовочные и др.

Указанные штампы могут быть простые - однооперационные и сложные - многооперационные и комбинированные.

Листовая штамповка имеет весьма широкое применение во всех отраслях машиностроения, приборостроении, радиотехнической, электронной и металлообрабатывающей промышленности. Диапазон размеров штампуемых листовых деталей очень большой – по габаритным размерам от нескольких миллиметров до 6… 7м и более (напр., лонжероны грузовых автомобилей, штампуемые методами холодной листовой штамповки, имеют длину 12,5 м); по толщине - от десятых долей миллиметра до 100 мм и выше.

Точность изготовления деталей достигает при обычной штамповке 4-5-го классов, а при зачистке, чистовой вырубке и калибровке 2-3-го классов точности по ГОСТу.

Металлы, применяемые в штамповочном производстве, можно классифицировать на две группы:

1) черные (прокатные) металлы - прокатная сталь с различным содержанием углерода и других элементов;

2) цветные (прокатные) металлы и их сплавы.

Применяемый в штамповочном производстве материал (по виду заготовки) разделяется на листы, полосы, ленты (рулоны) и штучные заготовки.

Горячая объемная штамповка. Основная масса поковок из стали производится методами горячей объемной штамповки в открытых штампах.

Это обусловлено, прежде всего высокой универсальностью метода, позволяющего применять в качестве исходного материала практически любые сорта сталей, от обычных конструкционных до качественных высоколегированных, и осуществлять формоизменение заготовок с высокими (ничем не ограниченными) степенями деформации, что дает возможность изготавливать широкий спектр поковок различной степени сложности: от деталей простейшей геометрии и до деталей комплексных пространственных форм.

Точность форм и размеров поковок, получаемых методом горячей штамповки, регламентируется стандартом DIN7526 (классы точности F и E), который соответствует европейским нормам Euroforge.

Технический уровень современного горячештамповочного оборудования, его технологические возможности и современные конструкции штампового инструмента позволяют в настоящее время получать этим методом поковки в более узком интервале допусков (IT13-IT12), что позволяет существенно сократить объем последующей механической обработки, сведя ее к финишным операциям.

Горячая объемная штамповка осуществляется в настоящее время в закрытых и открытых штампах на молотах, кривошипных и винтовых прессах, горизонтально-ковочных машинах, автоматах и т.д.

Холодная объемная штамповка в последнее время все более широкое распространение получает в мировом автомобилестроении, а именно: холодное и полугорячее прессование стали.

Ее применяют с целью существенной экономии металла, улучшения качества поверхностей поковки, снижения механически снимаемого металла при изготовлении детали.

На рис. 16 приведены примеры деталей, получаемые методами холодного и полугорячего прессования.

В первую очередь холодным прессованием получают полые детали, особенно если их внутренняя полость не представляет собой поверхности вращения и не может быть получена методами механической обработки.

Детали типа гидравлических и пневматических цилиндров, имеющие жесткие требования к точности и качеству рабочих поверхностей, изготавливаются способами обратного выдавливания и вытяжки с утонением, обеспечивающими выполнение этих требований.

Широко используется в промышленности метод холодного прессования (прямое выдавливание и редуцирование) при изготовлении поковок ступенчатых валов для коробок передач, ранее производившихся горячей штамповкой и горячей высадкой.

Хорошо разработан и также широко используется в промышленности способ поперечного выдавливания, позволяя экономично и с высокой точностью изготавливать детали типа крестовин кардана.

К методу холодного прессования следует отнести и такие сравнительно новые, но уже хорошо зарекомендовавшие себя, способы холодного объемного деформирования, как: холодная накатка на валах зубьев шлицевых и зубчатых зацеплений и холодная объемная штамповка высокоточных плоских деталей качающимся инструментом (иногда этот способ называют орбитальной штамповкой).

Рис. 16. Детали, наиболее характерные для получения методами холодной объемной штамповки

По достигаемой точности (примерно до IT7) холодное прессование является по существу методом прецизионной объемной штамповки, ибо оно обеспечивает получение таких точностей и качества функциональных (рабочих) поверхностей деталей, которые не требуют какой-либо последующей механической обработки.

Для каждого из перечисленных видов существующих технологических процессов созданы специализированные механические прессы, конструкции которых наилучшим образом отвечают выполняемым на них технологическим процессам.

В настоящее время большинство методик, использующихся при проектировании механических прессов, являются универсальными, что является основной предпосылкой к их автоматизации, как это будет рассмотрено в одной из частей подготовленного учебного пособия.