- •«Воронежский государственный архитектурно–строительный университет»

- •В.Н. Старов, в.А. Жулай, в.А. Нилов

- •Основы работоспособности

- •Технических систем

- •Учебное пособие

- •190600 «Эксплуатация транспортно–технологических машин и комплексов»

- •Введение

- •Принятые сокращения

- •Глава 1. Техническая система ‑ машина строительного комплекса. Свойства технических систем

- •Понятия «система», «техническая система» (тс) и «машина строительного технологического комплекса»

- •1.2. Терминология, объекты, характеризующие строение и функционирование технических систем

- •1.3. Классификации технических систем

- •1.4. Основные свойства систем, обеспечивающих высокую работоспособность строительных и дорожных технологических машин

- •Глава 2. Общие сведения о машинах строительного комплекса, их параметры и технические характеристики

- •2.1. Классификация машин строительного комплекса (мск), типажи

- •2.2. Технологические строительные и дорожные машины. Основные параметры и технические характеристики

- •2.3. Базовые машины и ходовые устройства машин строительного комплекса

- •2.4. Эксплуатационно-технические характеристики машин

- •2.5. Определение параметров выработки строительных технологических машин

- •Глава 3. Основы работоспособности тс мск

- •3.1. Концепция жизненного цикла машин строительного комплекса

- •3.2. Общие закономерности технологической наследственности в процессах жизненного цикла изделия

- •3.3. Соответствие свойств системы тс мск заданным требованиям её работоспособности

- •3.4. Объекты функционирования машин строительного комплекса

- •3.5. Повышение работоспособности технологических машин за счет высокого качества обслуживания

- •Глава 4. Работоспособность машин строительного комплекса в период их эксплуатации

- •4.1. Общие положения и этапы эксплуатации системы ‑

- •Машина строительного комплекса

- •4.2. Система эксплуатации и обеспечения надежности тс мск

- •4.3. Основные понятия качества эксплуатации

- •4.4. Изменение свойств деталей и состояния узлов машин строительного комплекса в процессе их эксплуатации

- •4.5. Процесс изнашивания как основной фактор потери работоспособности деталей и узлов тс мск

- •4.6. Характерные дефекты и методы контроля деталей строительных технологических машин

- •4.7. Методы исследования эксплуатационных показателей тс мск, их надежности и работоспособности

- •Глава 5. Основные положения теории надежности машин

- •5.1. Основные термины и определения надежности технических систем

- •5.2. Состояние и свойства. Наработки и отказы подсистем и машин

- •5.3. Основные показатели технического использования машин строительного комплекса, их количественная оценка

- •5.4. Источники возникновения погрешностей узлов и механизмов строительных технологических машин

- •5.5. Случайные величины процессов эксплуатации тс мск и их характеристики. Краткие сведения из теории вероятностей и математической статистики

- •5.6. Методики и примеры расчета надежности механических систем машин строительного комплекса, работающих до отказа

- •5.7. Общая классификация передаточных механизмов и конструктивные требования к основным узлам машин

- •Глава 6. Обеспечение и управление надежностью и работоспособностью машин строительного комплекса

- •6.1. Требования к надежности элементов машин и её составляющим элементам

- •6.2. Выбор номенклатуры показателей надежности машин и принципы обеспечения надежности

- •6.3. Учет надежности и распределение ресурса машины

- •6.4. Сроки службы машин строительного комплекса и методики расчета деталей машин на изнашивание

- •3. Расчет сопряжений содержит следующие этапы.

- •6.5. Повышение надежности и долговечности деталей, узлов и агрегатов машин

- •Глава 7. Повышение работоспособности тс стм за счет организации и содержания операций обслуживания

- •7.1. Назначение, виды и методы технического обслуживания,

- •Ремонта и диагностирования дорожной и строительной техники

- •7.2. Роль видов технического обслуживания в повышении работоспособности дорожных и строительных машин

- •7.3. Повышение работоспособности машин за счет содержания операций то и ремонта составных частей и сборочных единиц

- •Глава 8. Совершенствование организации и системы обслуживания строительных технологических машин

- •8.1. Совершенствование организации выполнения то и планирования учета обслуживания и ремонта машин

- •8.2. Резервы уменьшения объемов ремонтов

- •8.3. Агрегатный метод ремонта строительных технологических машин

- •8.4. Совершенствование технологических процессов технического обслуживания строительных технологических машин

- •8.5. Совершенствование методов и средств диагностирования технического состояния тс стм

- •8.6. Совершенствование управления качеством выполнения работ по обслуживанию и ремонту машин

- •8.7. Экономическая эффективность внедрения системы управления качеством обслуживания строительной техники

- •Заключение

- •Библиографический список

- •Оглавление

- •190100 «Наземные транспортно–технологические комплексы»,

- •190109 «Наземные транспортно–технологические средства»,

- •190600 «Эксплуатация транспортно–технологических машин и комплексов»

5.6. Методики и примеры расчета надежности механических систем машин строительного комплекса, работающих до отказа

Как ране указывалось, связи со случайным характером показателей работы машин строительного комплекса и их элементов в качестве основного расчетного аппарата теории надежности используются методы математической статистики и теории вероятностей.

Типичными задачами теории вероятностей являются предсказания результатов частного эксперимента, исходя из некоторых общих закономерностей, характеризующих полученную совокупность данных. Поэтому, исходя из опытных результатов эксперимента, решая типичные задачи математической статистики, делают выводы об общих закономерностях, характеризующих генеральную совокупность.

Перечень задач, охватываемых теорией надежности ТС МСК, можно выделить в четыре группы:

– выявление и изучение природы возникновения отказов в элементах конструкций машин;

– соответствие имеющегося уровня надежности заданному уровню исследуемых объектов;

– на основании установленных закономерностей и сделанных выводов, создание рекомендаций по обеспечению требуемого уровня надежности на стадиях производства серийных изделий, а при необходимости внесение изменений в конструкцию изделия;

– уточнение мероприятий по поддержанию высокого регламентируемого уровня надежности машины на стадии эксплуатации.

Аппарат математической статистики и теории вероятностей следует применять на всех стадиях ЖЦИ. Поэтому многие задачи разделяют как по этапам ЖЦИ, так и при решении задач внутри проблемы. Например, рассматривают надежность объекта при работе до первого отказа или исследуют надежность восстанавливаемых объектов, или изучают надежность системы, состоящей из множества независимых элементов.

Мы предлагаем также несколько направлений изучения особенностей и закономерностей,

характеризующих надежность объекта. На данной стадии рассмотрим надежность элементов, работающих до первого отказа.

Для расчета надежности механических систем машин в настоящее время нет единой общей методики. Это объясняется следующими причинами:

– ограниченной возможностью использования стандартных деталей;

– отсутствием статистических данных о неисправностях деталей одинаковой конструкции вследствие различия режимов работы;

– быстрой сменой современных материалов, требований, технологий; непостоянством процессов разрушения.

Разработка методов расчета надежности механических систем основывается на выяснении физических закономерностей потери материалом своих первоначальных свойств. Для обоснования физики отказов необходимо дальнейшее изучение таких процессов разрушения, как усталость, изнашивание и коррозия.

Для того чтобы задать ту или иную составляющую надежности, необходимо достаточно полно описать соответствующую случайную величину. Как известно, исчерпывающее описание случайной величины содержится в законе ее распределения.

В теории надежности используются все четыре способа задания законов распределения случайных величин.

Во многих случаях расчет надежности механических систем основан на анализе напряжений.

Рассматриваемые в теории надежности случайные величины Т, ТР, ТС, ТД имеют размерность времени, для них всегда справедливо равенство

F (0) = 0, поэтому нижний предел интегрирования вместо – ∞ принимается равным нулю.

![]() ;

(5.33)

;

(5.33)

![]() ;

(5.34)

;

(5.34)

.

(5.35)

.

(5.35)

В теории надежности выполняет важную роль и широко используется вытекающая из выражений (5.33)–(5.35) функция

![]() .

(5.36)

.

(5.36)

Как уже отмечалось, каждая из функций f(t), F (t), Н (t) и G (t) описывает закон распределения случайной величины.

Таким образом, распределения случайных величин Т, ТР, ТС и ТД задаваемые в любой из возможных форм, являются характеристиками надежности (безотказности, ремонтопригодности, сохраняемости и долговечности соответственно).

Некоторые из приведенных выше функций применительно к случайным величинам Т, ТР, ТС и ТД в теории надежности получили специальные названия и обозначения.

Так, дополнительная функция распределения случайной величины Т получила название вероятности безотказной работы и обозначается Р (t).

Функция

интенсивности той же случайной величины

называется интенсивностью отказов и

имеет обозначение

![]() (t).

(t).

В связи с неудобством использования функций в инженерной практике широкое применение нашли числовые показатели надежности.

Наиболее

широко используется математическое

ожидание: например, среднее время

безотказной работы

![]() ,

среднее время восстановления

,

среднее время восстановления

![]() ,

среднее время сохраняемости

,

среднее время сохраняемости

![]() ,

средний срок службы

,

средний срок службы

![]() и средний ресурс

и средний ресурс

![]() .

Широко используются значения прямой и

дополнительной функций распределения

для фиксированных значений времени.

.

Широко используются значения прямой и

дополнительной функций распределения

для фиксированных значений времени.

Находят

применение и квантили. Например,

гамма–процентный срок службы изделия

![]() (срок службы, к которому (100 – γ) процентов

образцов изделия достигают предельного

состояния, или, что то же самое, срок

службы, к которому образец изделия с

вероятностью γ /100 еще не выйдет в

предельное состояние];

(срок службы, к которому (100 – γ) процентов

образцов изделия достигают предельного

состояния, или, что то же самое, срок

службы, к которому образец изделия с

вероятностью γ /100 еще не выйдет в

предельное состояние];

– (1

– γ/100)–квантиль случайной величины

![]() ;

;

– гамма–процентный

ресурс

![]() ,

в качестве которого используется

,

в качестве которого используется

(1

– γ/100)–квантиль случайной величины

![]() ;

;

– гамма–процентный

срок сохраняемости

![]() ,

которым является

,

которым является

(1

– γ/100)– квантиль случайной величины

![]() .

.

На основе перечисленных выше показателей разработан и используется также ряд комплексных показателей:

коэффициент готовности

![]() ;

(5.37)

;

(5.37)

коэффициент простоя

![]()

![]() ;

(5.38)

;

(5.38)

коэффициент

оперативной готовности

(вероятность безотказной работы в

течение фиксированного времени

![]() при произвольном моменте начала

функционирования)

при произвольном моменте начала

функционирования)

![]() ;

(5.39)

;

(5.39)

коэффициент технического использования (вероятность работоспособности в произвольно выбранный момент времени)

![]()

![]() ,

(5.40)

,

(5.40)

где

![]() — средняя

продолжительность одного сеанса

технического обслуживания;

— средняя

продолжительность одного сеанса

технического обслуживания;

![]() – коэффициент

технического обслуживания,

определяемый как отношение числа сеансов

обслуживания за фиксированный интервал

времени к среднему числу отказов изделия

за тот же период.

– коэффициент

технического обслуживания,

определяемый как отношение числа сеансов

обслуживания за фиксированный интервал

времени к среднему числу отказов изделия

за тот же период.

Как уже отмечалось, в теории надежности часто используется выражение, в котором функция интенсивности отказов называется интенсивностью отказов и обозначается λ (t).

Интенсивность отказов λ = ∆N/ (∆t*N) является отношение среднего числа изделий ∆N , отказавших в единицу времени ∆t, к числу изделий N, безотказно работающих в данный момент времени.

Интенсивность отказов и вероятность безотказной работы связаны между собой зависимостью, а именно:

![]() .

(5.41)

.

(5.41)

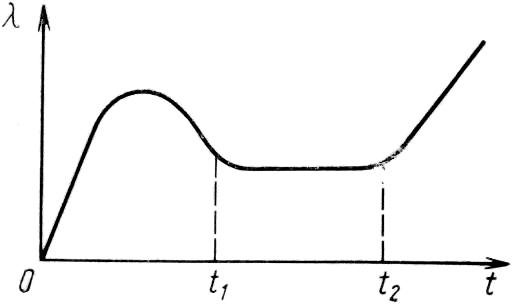

Для большинства деталей и систем зависимость λ (t) графически можно изобразить в виде кривой с тремя ярко выраженными периодами времени (рис. 5.8).

Первый

период I

![]() характеризует приработку деталей в

процессе наладки, опытной эксплуатации.

характеризует приработку деталей в

процессе наладки, опытной эксплуатации.

В это время проявляются скрытые дефекты.

Второй

период II

![]() характеризует нормальную эксплуатацию.

В этот период λ (t)

=

const.

характеризует нормальную эксплуатацию.

В этот период λ (t)

=

const.

Отказы происходят вследствие случайных причин.

Третий

период III

![]() характеризует увеличение отказов за

счет окончания сроков службы отдельных

элементов и их ускоренного старения.

характеризует увеличение отказов за

счет окончания сроков службы отдельных

элементов и их ускоренного старения.

I II III

Рис. 5.8. Зависимость интенсивности отказов от времени

Основным периодом является период нормальной эксплуатации, для которого вероятность безотказной работы (этот закон изменения вероятности безотказной работы называется экспоненциальным)

![]() ,

(5.42)

,

(5.42)

а среднее время безотказной работы

.

(5.43)

.

(5.43)

Для большинства систем, элементы которых работают в условиях постоянства интенсивности отказов, вероятность безотказной работы может быть определена по формуле

,

(5.44)

,

(5.44)

где

![]() —

вероятность безотказной работы i–го

элемента, отказ которого приводит к

отказу всей системы;

—

вероятность безотказной работы i–го

элемента, отказ которого приводит к

отказу всей системы;

![]() — интенсивность

отказов всей системы.

— интенсивность

отказов всей системы.

Тогда среднее время безотказной работы системы будет

![]() .

(5.45)

.

(5.45)

Как видно из приведенных зависимостей, надежность определяется интенсивностью отказов отдельных элементов системы λi в период ее нормальной эксплуатации. Значения λ находят опытно–статистическим путем или по литературе.

Если

условия эксплуатации не соответствуют

нормальным, которые определены стандартом,

то при расчете

![]() учитывают коэффициенты нагрузки К

—

отношение рабочей нагрузки (по току,

силе, температуре и т. п.) к ее номинальному

и рекомендуемому значению:

учитывают коэффициенты нагрузки К

—

отношение рабочей нагрузки (по току,

силе, температуре и т. п.) к ее номинальному

и рекомендуемому значению:

![]() . (5.46)

. (5.46)

Необходимо

иметь в виду, что приведенные нормы

надежности весьма условны. Точные

значения допустимых величин

![]() могут быть определены из экономического

анализа технологического процесса и

экономических потерь при отказах систем.

могут быть определены из экономического

анализа технологического процесса и

экономических потерь при отказах систем.

В качестве примера рассмотрим расчетно-экспериментальный метод оценки надежности зубчатого цилиндрического редуктора [21]. Структурная схема надежности включает следующие элементы, отказ которых приводит к отказу всей системы: шариковые подшипники и зубчатые колеса.

Для подшипников принято вейбулловское распределение времени безотказной работы с параметром по формуле:

![]() ,

(5.47)

,

(5.47)

где

– общее число оборотов за заданное

время работы;

– общее число оборотов за заданное

время работы;

ω– угловая скорость в момент времени t;

![]() =

=

![]() –

расчетная номинальная долговечность;

–

расчетная номинальная долговечность;

С – динамическая грузоподъемность подшипника;

Р – эквивалентная нагрузка.

При анализе надежности зубчатых колес различают поломку зубьев от больших перегрузок ударного или статического действия и усталостную поломку, возникающую от действия переменных напряжений изгиба и контактных напряжений в течение срока службы.

При расчете надежности изнашивание колес обычно не учитывают, так как оно не приводит к отказу системы, а может повлиять лишь на кинематическую точность.

Во многих случаях расчет надежности механических систем основан на анализе напряжений.

Поломку колес вследствие больших перегрузок исключают, ограничив внешние моменты в передаче. Для анализа усталостной прочности определяют напряжения изгиба и контактные напряжения.

Вероятность

безотказной работы определяют как

вероятность того, что действующие

напряжения находятся ниже пределов

усталости по напряжениям изгиба

![]() и контактным напряжением

и контактным напряжением

![]() :

:

![]()

![]() (5.48)

(5.48)

При

расчете полагают, что

![]() и

и

![]() подчинены нормальному закону, причем

их математические ожидания

подчинены нормальному закону, причем

их математические ожидания

![]() и

и

![]() определяются

в зависимости от термической обработки

с помощью таблиц.

определяются

в зависимости от термической обработки

с помощью таблиц.

Обычно

принимают, что коэффициент вариации

положительных случайных величин не

превышает 1/4, поэтому дисперсию случайных

величин

![]() и

и

![]() оценивают по формулам

оценивают по формулам

![]() ;

;

![]() .

.

В результате

![]() ;

;

![]() ,

(5.49)

,

(5.49)

где F — функция Лапласа.

Отметим, что вероятность безотказной работы, например, цилиндрического редуктора машины равна произведению вероятностей безотказной работы отдельных колес, валов, подшипников и других элементов, из которых собран редуктор.

Пути повышения надежности технической системы могут быть разные.

Например, повышение надежности систем может обеспечиваться их конструированием, технологией изготовлением и при эксплуатации.

Увеличение надежности при конструировании достигается [38]:

– блочным построением систем, что позволяет резко сократить стоимость и время ремонта; кратность резервирования может быть не более единицы даже при ожидаемых отказах третьей категории;

– выбором элементов с минимальными значениями интенсивностей отказов;

– назначением облегченных режимов работы элементов; например, при конструировании следует осторожно подходить к уменьшению габаритных размеров, так как это приводит к более напряженным режимам работы;

– резервированием системы или ее элементов, при котором вероятность безотказной работы

![]() ,

(4.50)

,

(4.50)

где

Р

–

вероятность безотказной работы; k—

кратность резервирования или число

дополнительных резервных линий. Например,

при Р

=

95 % однократное резервирование повышает

надежность до

![]() =

99,75 %, а двукратное – до

=

99,75 %, а двукратное – до

![]() =

99,99 %.

=

99,99 %.

Повышение надежности на этапе изготовления может быть достигнуто за счет улучшения технологии изготовления элементов и их сборки, обеспечения геометрической и функциональной взаимозаменяемости деталей и блоков, использованием материалов с достаточно стабильными свойствами.

Надежность может быть также повышена путем введения в технологический режим изготовления процессов тренировки систем в условиях, близких к эксплуатационным.

На этапе эксплуатации надежность системы обеспечивается, прежде всего, нормальным режимом работы, своевременной сигнализацией о его изменении и зависит от квалификации обслуживающего персонала.

В

виде примера найдем необходимую кратность

резервирования измерительной системы

скорости движения, состоящей из четырех

блоков, если отказы, возникающие в них,

относятся к третьей категории, а суммарная

интенсивность отказов

![]() .

При времени работы системы 1000 ч вероятность

безотказной работы одного блока

.

При времени работы системы 1000 ч вероятность

безотказной работы одного блока

![]() .

.

Вероятность безотказной работы системы, состоящей из четырех блоков,

![]() .

Для третьей категории отказов

.

Для третьей категории отказов

![]() .

.

Требуемая кратность резервирования

![]() .

.

Итак, для обеспечения безотказной работы с вероятностью Р = 99,9 % в течение 1000 ч требуется три резервных системы, кроме основной.

Как видно из приведенного примера, указанная система для заданных условий экономически невыгодна; целесообразно перейти к разработке системы из более надежных элементов. При этом необходимо выяснить, какие из элементов машины строительного комплекса обладают наименьшей надежностью, и в дальнейшем предусмотреть, например, их резервирование или найти новое конструктивное решение.

Надежность и показатели объекта, которые характеризуют его работу во времени, определяют степень и характер изменений основных технических характеристик машин строительного комплекса, происходящих в результате их эксплуатации.

Исследуя работоспособность машин строительного комплекса, следует различать два аспекта. Первый – это работоспособность собственно самой техники с её эксплуатационными функциями и системой обслуживания.

Второй аспект касается технологий изготовления машин, где применяют поточные методы производства со всеми их плюсами и минусами.

Заданные условия эксплуатации предусматривают регламентацию уровня внешних воздействий, а также методов технического обслуживания и ремонта, то есть система ремонта, затраты на ремонт и другие. Допустимые отклонения от установленных параметров определяются техническими условиями на данное изделие.

Например, для оборудования, на котором делают или ремонтируют машины строительного комплекса, – это заданные точность обработки и чистота обработанной поверхности, производительность оборудования, затраты времени и средств на его подналадку и ремонт, а также коэффициент полезного действия и другие показатели работоспособности.

Так как для современных машин безотказность работы – особенно важный показатель, говорящий о свойствах изделия безотказно работать в течение заданного времени (или эквивалентного ему объема работы) в определенных условиях эксплуатации весьма важны.

Ранее указывалось, что важнейшим показателем надежности машин и оборудования является вероятность безотказной работы изделия P(t) в пределах заданного времени t =T.

Вероятность безотказной работы P(t) 1 ( или коэффициент надежности) оценивает вероятность того, что за период времени Т при заданных режимах работы и условиях эксплуатации машины отказ не возникнет.

Поэтому время Т, в течение которого гарантируется установленное значение безотказной работы P(t), является гарантированным сроком службы машины.

Например, если вероятность безотказной работы узла машины в течение t = 10000 ч. работы равняется 0,95, то это означает, что из всего количества машин данной модели в среднем около 5 % машин потеряет свою работоспособность раньше, чем через 10000 часов.

Отметим, что при оценке надежности машины важен факт прекращения нормального функционирования машины (ее отказ) и не имеет значения время или средства, необходимые для восстановления утраченной работоспособности.

Надежность машины характеризует лишь одну сторону сохранения её работоспособности с течением времени, при этом не рассматривается длительности всех тех отказов, которые возникают при эксплуатации и влияют на его работоспособность.

Ранее указывали, что долговечность – это свойство изделия сохранять работоспособность в течение всего срока службы, который ограничивается физической стойкостью изделия или экономическими факторами.

Однако, долговечность машин строительного комплекса характеризует их способность выполнять свои рабочие функции с минимальными затратами на замену износившихся деталей, подналадку, ремонт и обслуживание.

Причем, чем меньше суммарные затраты времени и средств, идущих на восстановление работоспособности машины в течение всего периода его эксплуатации, тем выше его долговечность.

Принято,

что показателем долговечности работы

машины может служить коэффициент

долговечности

![]() ,

который равняется отношению времени

фактической работы к суммарному времени

работы машины и её простоев в ремонте,

то есть

,

который равняется отношению времени

фактической работы к суммарному времени

работы машины и её простоев в ремонте,

то есть

,

где

– время работы объекта за весь период

эксплуатации;

![]() –

суммарное время простоев машины по

причине отказов (ремонт, регулировки )

за период эксплуатации.

–

суммарное время простоев машины по

причине отказов (ремонт, регулировки )

за период эксплуатации.

Безразмерная

величина коэффициент технического

использования (или коэффициенту

долговечности) имеет значения

![]() ,

поэтому чем выше его численная величина,

тем долговечнее является строительная

машина.

,

поэтому чем выше его численная величина,

тем долговечнее является строительная

машина.

Коэффициент долговечности численно равен вероятности того, что в данный произвольно взятый момент времени машина работает, а не ремонтируется.

Например,

если

![]() = 0,96, то это означает, что 96 % времени

машина работает, а 4 % простаивает за

весь период эксплуатации. Вероятность

того, что машина работает в данное

произвольно взятое время, а не находится

в ремонте, составляет 0,96.

= 0,96, то это означает, что 96 % времени

машина работает, а 4 % простаивает за

весь период эксплуатации. Вероятность

того, что машина работает в данное

произвольно взятое время, а не находится

в ремонте, составляет 0,96.

Простои машин, снижающие её долговечность, вызываются различными причинами, но, в первую очередь, выходом из строя некоторых деталей, потерей работоспособности передач и механизмов, изменением начальных служебных характеристик машины (мощность, виброустойчивоcть).

Напомним, что надежность и долговечность – это не идентичные понятия, они отражают разные стороны одного явления. Это характерно для систем, когда объект работает с высокой степенью безотказности в заданный период времени, а затем выходит из строя из–за износа, например, узлов двигателя.

При этом на восстановление его работоспособности затрачивается много времени и средств. Поэтому такая машина имеет высокое значение коэффициента надежности P(t) и низкое значение коэффициента долговечности .

Машина может быть долговечным объектом, но не очень надежным. Например, прицепной скрепер выпуска 70–х годов можно до сих пор встретить на дорогах сельской местности, но лишь их владельцы знают, сколько времени они провели, ремонтируя любимую машину.

Это характерно для случая, когда заданный период времени машина работает с низкой степенью безотказности. Такая машина часто нуждается в постоянной подналадке и ремонте.

Однако

время, которое затрачивается на

восстановление работоспособности

машин, невелико. Более того оно требуется

для быстрой замены недорогой детали,

выходящей из строя. При этом малы и

другие затраты на ремонт. В этом случае

машина имеет низкое значение P(t)

и

высокое

![]() .

.

Укажем, что вычисляемые показатели надежности и долговечности любой машины связаны со сроками службы ее деталей и элементов.