- •«Воронежский государственный архитектурно–строительный университет»

- •В.Н. Старов, в.А. Жулай, в.А. Нилов

- •Основы работоспособности

- •Технических систем

- •Учебное пособие

- •190600 «Эксплуатация транспортно–технологических машин и комплексов»

- •Введение

- •Принятые сокращения

- •Глава 1. Техническая система ‑ машина строительного комплекса. Свойства технических систем

- •Понятия «система», «техническая система» (тс) и «машина строительного технологического комплекса»

- •1.2. Терминология, объекты, характеризующие строение и функционирование технических систем

- •1.3. Классификации технических систем

- •1.4. Основные свойства систем, обеспечивающих высокую работоспособность строительных и дорожных технологических машин

- •Глава 2. Общие сведения о машинах строительного комплекса, их параметры и технические характеристики

- •2.1. Классификация машин строительного комплекса (мск), типажи

- •2.2. Технологические строительные и дорожные машины. Основные параметры и технические характеристики

- •2.3. Базовые машины и ходовые устройства машин строительного комплекса

- •2.4. Эксплуатационно-технические характеристики машин

- •2.5. Определение параметров выработки строительных технологических машин

- •Глава 3. Основы работоспособности тс мск

- •3.1. Концепция жизненного цикла машин строительного комплекса

- •3.2. Общие закономерности технологической наследственности в процессах жизненного цикла изделия

- •3.3. Соответствие свойств системы тс мск заданным требованиям её работоспособности

- •3.4. Объекты функционирования машин строительного комплекса

- •3.5. Повышение работоспособности технологических машин за счет высокого качества обслуживания

- •Глава 4. Работоспособность машин строительного комплекса в период их эксплуатации

- •4.1. Общие положения и этапы эксплуатации системы ‑

- •Машина строительного комплекса

- •4.2. Система эксплуатации и обеспечения надежности тс мск

- •4.3. Основные понятия качества эксплуатации

- •4.4. Изменение свойств деталей и состояния узлов машин строительного комплекса в процессе их эксплуатации

- •4.5. Процесс изнашивания как основной фактор потери работоспособности деталей и узлов тс мск

- •4.6. Характерные дефекты и методы контроля деталей строительных технологических машин

- •4.7. Методы исследования эксплуатационных показателей тс мск, их надежности и работоспособности

- •Глава 5. Основные положения теории надежности машин

- •5.1. Основные термины и определения надежности технических систем

- •5.2. Состояние и свойства. Наработки и отказы подсистем и машин

- •5.3. Основные показатели технического использования машин строительного комплекса, их количественная оценка

- •5.4. Источники возникновения погрешностей узлов и механизмов строительных технологических машин

- •5.5. Случайные величины процессов эксплуатации тс мск и их характеристики. Краткие сведения из теории вероятностей и математической статистики

- •5.6. Методики и примеры расчета надежности механических систем машин строительного комплекса, работающих до отказа

- •5.7. Общая классификация передаточных механизмов и конструктивные требования к основным узлам машин

- •Глава 6. Обеспечение и управление надежностью и работоспособностью машин строительного комплекса

- •6.1. Требования к надежности элементов машин и её составляющим элементам

- •6.2. Выбор номенклатуры показателей надежности машин и принципы обеспечения надежности

- •6.3. Учет надежности и распределение ресурса машины

- •6.4. Сроки службы машин строительного комплекса и методики расчета деталей машин на изнашивание

- •3. Расчет сопряжений содержит следующие этапы.

- •6.5. Повышение надежности и долговечности деталей, узлов и агрегатов машин

- •Глава 7. Повышение работоспособности тс стм за счет организации и содержания операций обслуживания

- •7.1. Назначение, виды и методы технического обслуживания,

- •Ремонта и диагностирования дорожной и строительной техники

- •7.2. Роль видов технического обслуживания в повышении работоспособности дорожных и строительных машин

- •7.3. Повышение работоспособности машин за счет содержания операций то и ремонта составных частей и сборочных единиц

- •Глава 8. Совершенствование организации и системы обслуживания строительных технологических машин

- •8.1. Совершенствование организации выполнения то и планирования учета обслуживания и ремонта машин

- •8.2. Резервы уменьшения объемов ремонтов

- •8.3. Агрегатный метод ремонта строительных технологических машин

- •8.4. Совершенствование технологических процессов технического обслуживания строительных технологических машин

- •8.5. Совершенствование методов и средств диагностирования технического состояния тс стм

- •8.6. Совершенствование управления качеством выполнения работ по обслуживанию и ремонту машин

- •8.7. Экономическая эффективность внедрения системы управления качеством обслуживания строительной техники

- •Заключение

- •Библиографический список

- •Оглавление

- •190100 «Наземные транспортно–технологические комплексы»,

- •190109 «Наземные транспортно–технологические средства»,

- •190600 «Эксплуатация транспортно–технологических машин и комплексов»

4.4. Изменение свойств деталей и состояния узлов машин строительного комплекса в процессе их эксплуатации

Состояние объекта и основные причины изменения его технического состояния. Техническую систему представляют как некоторую упорядоченную структуру связанных между собой и взаимодействующих элементов, обеспечивающих выполнение ей заданных функций.

Различают два класса изнашиваемых деталей: первый – детали, образующие пары трения, второй – детали, не образующие таких. Под парой трения понимают совокупность не менее двух подвижно сопрягающихся поверхностей деталей технической системы выполняющих одну функцию в узле. Условия контакта определяются как свойствами контактируемых материалов, формой контактирующих поверхностей, вида относительного перемещения, так и свойствами окружающей средой, в том числе используемой смазкой.

К изнашиваемым деталям, не образующим пару трения, относятся детали, соприкасающиеся с рабочей средой, например башмаки гусениц, шины, зубья ковшей, била дробилок, лопасти мешалок и т. п.

С другой стороны, связи и взаимодействия между контактируемыми парами или элементами, а также объектами и средой (например, дорогой и шиной, ковшом и грунтом) определяются не только их геометрическими размерами, механическими, электрическими, химическими, но и другими величинами, которые называют параметрами технического состояния или структурными параметрами строительной технологической машины. Это, например, размеры деталей, зазоры, расход топлива и другие.

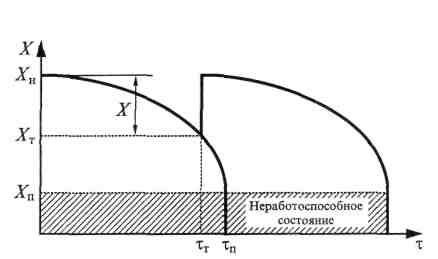

Примем, что в процессе эксплуатации фактические параметры технического состояния любой машины Х 1 Х 2,..., Х i,..., Х п , изменяются от номинальных значений Хн1, Хн2,..., Х н i ..., Хн n до предельных Хn1, Хп2,..., Хп i ..., Хпп , графически это можно показать, как на рис. 4.2.

Разность Xi = X i – Xн i , определяющая отклонение качества работы данного элемента от номинального, отражает уровень его исправности.

Совокупность отклонений от номинальных значений различных параметров состояния механизма определяет его техническое состояние.

Рис. 4.2. Изменение параметра технического состояния X механизма

в зависимости от времени τ его работы

В момент т каким–либо техническим воздействием (например, регулировкой) можно улучшить техническое состояние механизма, если же продолжать эксплуатацию после момента п нарушается его работоспособность.

При этом может прекратиться рабочий процесс машины.

В процессе эксплуатации машина взаимодействует с окружающей средой, а ее элементы – между собой. В процессе этих взаимодействий происходят сложные физико-химические явления, которые обусловливают деформацию, износ, поломку, коррозию и другие повреждения машины.

Основные виды повреждений элементов строительной технологической машины. Укажем некоторые особенности терминологии.

Классификация повреждений обычно производится в зависимости от внешнего вида их проявлений. При этом различают процессы, вызывающие объемные и поверхностные повреждения детали.

К объемным повреждениям относятся разрушения (хрупкое, вязкое, усталостное), деформации (пластическая деформация, ползучесть, коробление), изменение свойств материала (механических, структуры, химического состава и др.), к поверхностным – разъедание (коррозия, эрозия, прогар), налипание, износ, изменение свойств поверхностного слоя – шероховатости, твердости.

Деформации, трещины и поломки деталей машин возникают под действием механических нагрузок, а также внутренних напряжений.

Основными причинами деформации деталей являются недостаточная конструкционная прочность, плохое качество изготовления и ремонта, перегрузки при эксплуатации.

Разрушение (хрупкое или вязкое) материала детали происходит как в результате возникновения недопустимых статических и динамических нагрузок, так и при длительном действии переменных нагрузок, вызывающих усталость материала. Около 80 % всех разрушений деталей машин (несущих элементов, валов, сварных соединений и др.) носит усталостный характер, на что указывает характерный вид излома с двумя зонами: зоной развивающихся трещин и зоной, по которой произошел излом.

Одним из специфических поверхностных повреждений является налипание (нарост) на поверхность детали посторонних частиц, происходящее в результате различных процессов молекулярного взаимодействия, а также проявления связей и сил химического и электрического происхождения. Нарост часто проявляется в виде загрязнений фильтров, внутренних стенок корпусов редукторов, трубопроводов, нагара на свечах двигателей, накипи в полостях радиаторов.

Коррозия (разъедание) – это разрушение изделий под действием внешней активной среды. Обычно коррозия подразделяется по видам производимых разрушений (общая и местная), механизму реакции взаимодействия металла со средой (химическая и электрохимическая), виду коррозионной среды (в газах, водных растворах, электролитах и др.) и геометрическому характеру разрушения (поверхностная и объемная).

Разрушение металлов и сплавов в атмосфере и средах влажных газов в результате электрохимических процессов называется атмосферной коррозией. Причем преобладают в этом случае процессы, происходящие в тонких слоях влаги, сконденсировавшейся на поверхности металла.

В определенных условиях эксплуатации могут возникать повреждения биологического характера, например от плесени, разъедающей обычно ткани и некоторые виды пластмасс.

Положения по изнашиванию деталей при трении.

Основной, постоянно действующей причиной изменения технического состояния механизмов машины является изнашивание деталей [16, 44].

Изнашивание – это процесс разрушения и отделения материала с поверхности твердого тела и накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы тела.

В общем виде под изнашиванием подразумевают процесс постепенного изменения размеров и формы тела при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации. Изнашивание может сопровождаться коррозией. В свою очередь, износ является результатом изнашивания.

Наиболее часто износ характеризуется изменением размера детали в направлении, перпендикулярном к поверхности трения – линейный износ ИЛ. Реже используются показатели изменения объема – объемный износ ИОБ или износ массы детали ИМ.

Основной характеристикой изнашивания является скорость – отношение значения износа к интервалу времени, в течение которого он возник, то есть износ является функцией времени, в связи с чем одним из основных показателей износа является скорость изнашивания Vn, которая определяется как отношение величины износа ко времени, в течение которого он возникает. Различают мгновенную (в определенный момент времени) и среднюю (за определенный интервал времени) скорости изнашивания

Результат изнашивания, называемый износом, может выражаться в единицах длины, объема, массы и др.

Другой характеристикой является интенсивность изнашивания – отношение значения износа к обусловленному пути, на котором происходило изнашивание, или объему выполненной работы. При этом единица объема выполненной работы определяется в каждом конкретном случае.

Отсюда появляется такая важная характеристика, как износостойкость материала детали. Под ней подразумевается свойство оказывать сопротивление изнашиванию при определенных условиях трения. Оценивается износостойкость величиной, обратной скорости изнашивания или интенсивности изнашивания.

Также используется безразмерный показатель относительной износостойкости εИ, определяемый отношением износостойкости испытуемого материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях.

При трении и изнашивании происходят сложные явления и процессы, но основные из них следующие:

скачкообразное движение при трении – явление чередования относительного скольжения и относительного покоя или увеличения и уменьшения относительной скорости скольжения, возникающее самопроизвольно при трении движения;

схватывание при трении – явление местного соединения двух твердых тел в результате действия молекулярных сил;

перенос материала – явление, при котором материал одного тела соединяется с материалом другого и, отрываясь от первого, остается на поверхности второго;

заедание – процесс возникновения и развития повреждений детали вследствие схватывания и переноса материала, который может завершиться прекращением ее относительного движения;

задир – повреждение поверхности детали в виде широких и глубоких борозд, образующихся в направлении скольжения;

выкрашивание – отделение частиц материала детали при усталостном изнашивании, приводящее к образованию ямок на ее поверхности.

Выделяют механическое, коррозионно-механическое изнашивания и изнашивание при действии электрического тока.

Наиболее разрушительное действие на детали машин оказывает [43] такой вид механического изнашивания, как абразивное, т.е. изнашивание материала в результате режущего или царапающего воздействия на него твердых частиц, находящихся в свободном состоянии либо взвешенных в жидкости (гидроабразивное изнашивание) или газе (газоабразивное изнашивание). Этот вид изнашивания характерен для рабочих органов экскаваторов, бульдозеров, деталей гусениц тракторов, открытых зубчатых передач.

Для запорной и регулирующей аппаратуры трубопроводов, деталей гидротурбин, систем водяного охлаждения характерно эрозионное изнашивание, то есть механическое изнашивание материала в результате воздействия на него потока жидкости (гидроэрозионное изнашивание) или газа (газоэрозионное изнашивание).

Эрозионное изнашивание поверхности возможно также в результате воздействия разрядов электрического тока (электроэрозионное изнашивание). При высоких скоростях движения детали относительно жидкости может возникать кавитационное изнашивание, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления или температуры.

При невысокой прочности материала и высоких контактных напряжениях может наблюдаться усталостное изнашивание детали, происходящее в результате усталостного разрушения ее поверхностного слоя, что характерно для зубчатых передач и подшипников качения.

Для некоторых деталей машин (например, шестерен зубчатых передач и подшипников скольжения узлов) при неудовлетворительном смазывании и больших удельных давлениях характерно изнашивание при заедании, происходящее в результате схватывания, глубинного вырывания материала и воздействия возникших при этом неровностей на сопряженные поверхности.

При малых колебательных относительных перемещениях соприкасающихся тел (например, элементов карданных шарниров) происходит так называемое изнашивание при фреттинге.

Коррозионно-механическое изнашивание деталей в результате химического взаимодействия их материала с кислородом или окисляющей окружающей средой при длительном трении сопряженных поверхностей называют окислительным изнашиванием, а при малых колебательных относительных перемещениях – изнашиванием при фреттинг-коррозии.

Характерно оно для болтовых и заклепочных соединений, а также для посадочных поверхностей подшипников качения.

Износ механизмов растет вместе с увеличением времени их работы. До известного предела нарастание износа не влечет за собой качественных изменений в работе механизма и может считаться естественным (нормальным), далее наступает аварийный износ его деталей.

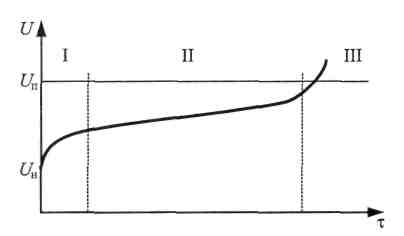

На рис. 4.3 изображена кривая нарастания во времени износа пары работающих деталей, которая справедлива для большинства сопряжений, работающих в установившемся режиме.

Кривая имеет три явно выраженных участка:

I – начальный, характеризующий процесс приработки нового сопряжения;

II – участок, наибольший по протяженности и соответствующий периоду нормальной работы сопряжения, то есть с естественным износом;

III – конечный, соответствующий периоду разрушения сопряжения вследствие износа его сверх допустимого предела.

Рис. 4.3. Зависимость зазора U от наработки деталей т

(Un, Uн– соответственно предельное и начальное значения зазора)

Влияние физико-химических процессов и качества поверхностей деталей машин. Поверхностный и приповерхностный слои детали обычно отличается от внутренней части ее материала, как по строению, так и по другим физическим свойствам. Это связано с тем, что поверхностный слой в результате обработки приобретает комплекс характерных свойств, объединяемых общим понятием качества поверхности.

Процесс изнашивания зависит от условий работы и качества поверхности детали. К условиям работы относятся: виды трения, характеристики внешней среды, скоростной и нагрузочный режим и др.

В то же время условия работы сопряженных пар трения во многом зависят от имеющегося качества поверхностей (формы, микрогеометрии и структуры материала), от внешних воздействий, происходящих на соприкасающихся поверхностях в процессе трения, от условий смазки и от характера износа.

Напомним, что под трением понимают сопротивление относительному перемещению, возникающее между двумя телами в зонах соприкосновения их поверхностей и действующее по касательным к ним. Поэтому важно учитывать характеристику движения [26].

В теории различают следующие виды трения: скольжения, качения, качения с проскальзыванием [44].

По наличию смазки для пар трения различают:

трение без смазки, при котором на поверхностях трения отсутствуют смазочные материалы любого вида и происходит скачкообразное перемещение поверхностей;

граничное трение, при котором на поверхностях трения имеется слой жидкости, обладающий свойствами, отличающимися от объемных;

жидкостное трение, характеризуемое сопротивлением относительному перемещению, возникающему между двумя телами, разделенными слоем жидкости, в котором проявляются ее объемные свойства.

Внешняя среда в ряде случаев является основным фактором, определяющим механизм разрушения поверхностного слоя.

В связи с этим различают газовую среду с абразивными частицами и без них, жидкостную среду с абразивными частицами и без них, технологическую среду (грунты, растворы, породы, смеси и прочее).

Качество поверхностно-приповерхностных слоев определяется способами обработки или иначе – технологиями получения деталей. Однако все способы обработки вызывают различные отклонения от заданных норм.

При формировании любых поверхностей возникают следующие погрешности обработанной поверхности: макрогеометрические отклонения, волнистость, микрогеометрия (шероховатость) и другие параметры. Исследуем их.

Механические свойства поверхностных слоев характеризуются показателями твердости. В процессе эксплуатации под воздействием многократно повторяющейся пластической деформация, температуры и рабочих сред в зоне контакта происходят изменения механических свойств поверхностных слоев как более, так и менее благоприятные по сравнению с исходными характеристиками.

В зависимости от толщины поверхностного слоя применяют микро– и макрометоды определения твердости. После обработки поверхности тем или иным методом в ней сохраняются остаточные напряжения сжатия или растяжения.

Глубина распространения остаточных напряжений может составлять от 0,005 до 0,35 мм, величина напряжений до 200...1500 МПа.

Макрогеометрические отклонения – это отклонения действительной формы поверхности детали от как бы идеальной, заданной конструктором.

Так, идеально цилиндрическая форма в действительности не может быть получена даже современными методами. Оставаясь формой тела вращения, такая деталь приобретает коническую, бочкообразную или седлообразную форму, а иногда и вообще отклоняется от формы тела вращения.

Волнистостью поверхности называют совокупность более или менее регулярно чередующихся возвышенностей и впадин с большими шагами, волны в продольном и в поперечном направлении, значительно превышающими ее высоту (волнистость в направлении главного движения при резании называется продольной, а в перпендикулярном направлении – поперечной). Причинами волнистости могут явиться погрешности при движении режущего инструмента или изделия при точении или шлифовании, дисбаланс шлифовального круга и др.

Микрогеометрией

–

шероховатостью называют топологические

неровности, образующие в совокупности

рельеф поверхности детали. Эти неровности

представляют

собой совокупность хаотичного (или

закономерного) сочетания –

выступы

и впадины с относительно малым (микронным

–около

одного мкм и менее) расстоянием между

ними образуются на поверхности детали

в процессе обработки.

представляют

собой совокупность хаотичного (или

закономерного) сочетания –

выступы

и впадины с относительно малым (микронным

–около

одного мкм и менее) расстоянием между

ними образуются на поверхности детали

в процессе обработки.

Важнейшими характеристиками поверхности являются высоты выступов и впадин на базовой поверхности, параметры величины опорных поверхностей, отношение Hmax/r, где Нmax – максимальная высота неровностей; r – средний радиус кривизны вершин неровностей. По ГОСТ Р установлено 14 классов значений шероховатости в зависимости от размерной характеристики микронеровностей.

Исходная шероховатость всех деталей при их работе (контакте друг с другом) переходит в эксплуатационную. По истечению периода приработки происходит основная работа поверхности трения.

В процессе эксплуатации для перехода пары трения в установившуюся стадию износа требуется немалая приработка. Продолжительность приработки и объем изношенного материала тем меньше, чем ближе исходная шероховатость по величине и форме к шероховатости после приработки [20, 44].

Чрезмерно гладкие поверхности, где нет масляных канавок, или чрезмерно неровные, с большой микрогеометрией по сравнению с оптимальной шероховатостью, отрицательно влияют на износостойкость детали.

Оптимальная шероховатость, необходимая поверхностям трения деталей при эксплуатации, служит основой длительной работоспособности для назначения чистоты трущихся поверхностей при их изготовлении.

Помимо отклонения формы детали (от предусмотренной чертежом), на работу сопряженных деталей сильно влияет отклонение относительного расположения их осей. Так, в кривошипно-шатунном механизме наблюдается неперпендикулярность осей цилиндров базовой плоскости, перекос и скрещивание осей коленчатого вала и осей головок шатуна и другие первичные ошибки при изготовлении деталей.

Кроме отклонений, связанных с неточностями физико-механической обработки, следует учитывать отклонения, вызываемые технологической наследственностью и технологией сборки. Например, это погрешности неравномерной затяжки резьбовых соединений или выборки зазоров при сборке. Это коробление базисных литых и сварных деталей и другие факторы. Допустимая величина как макро- и микрогеометрических отклонений, так и перечисленных выше погрешностей изготовления трущихся поверхностей зависит от способности сопряженных деталей прирабатываться и условий эксплуатации, то есть всего того, что сказывается на эксплуатационных показателях.

Так, одни лишь недопустимо большие макрогеометрические отклонения в кривошипно-шатунном механизме двигателя могут привести к задиру поршней и цилиндров и последующим ухудшениям эксплуатационных характеристик машины.

При совместном действии нормальных и тангенциальных сил, как уже отмечалось, образуются пятна касания, которые существуют некоторое время, а затем меняют свои места. Эти пятна касания называют фрикционными связями. Разрушение поверхностей при трении происходит из-за нарушения фрикционных связей.

Отметим еще некоторые особенности и процессы, происходящие при соприкосновении двух твердых тел под нагрузкой.

Поверхностный слой материала (металла) обладает большой активностью, что объясняется рядом следующих факторов. Во-первых, это внутренние процессы твердого тела, где каждый атом окружен другими атомами и их взаимодействие уравновешено по всем направлениям силами взаимного притяжения.

Атомы, расположенные в поверхностно-приповерхностных слоях, на поверхности твердого тела (с внешней стороны), не имеют других связей в виде подобных или таких же атомов. Из-за наличия свободных связей у них есть силы поверхностного притяжения.

В результате этого атомы, расположенные на поверхности, придают ей особые активные свойства. Поэтому только что обработанные металлические поверхности очень быстро покрываются первичной оксидной пленкой. Внешняя поверхность твердого тела как бы «покрывается» тончайшей пленкой из нескольких слоев атомов или молекул веществ, содержащихся у поверхности, в окружающей среде, включая газовые компоненты.

Явление образования на поверхности твердого тела тончайших пленок называется химической адсорбцией.

Всё – шероховатость и волнистость, неточности изготовления деталей, искажения их формы, например вследствие коробления под действием остаточных напряжений, а также вследствие неравномерных внешних нагрузок и температурных перепадов – приводит к тому, что любые поверхности всегда контактируют на отдельных малых площадках, где указанные явления сконцентрированы в большей степени.

Из-за топологии и волнистости эти площадки расположены в определенных областях деталей, поэтому большинство контактных процессов прогнозируемо.

Количество контактных площадок на деталях зависит от топологии, шероховатости поверхностей, от нагрузки, условий, связанных со средой (наличие смазки, газов и т.п.). Обычно давление на площадках распределяется неравномерно и во многом зависит от их конфигурации соприкасаемых поверхностей [16, 38].

С увеличением давления от действия сжимающей внешней нагрузки две контактируемые поверхности по мере их сближения соприкасаются по все большим поверхностям, возрастает количество локальных микрозон.

В итоге фактическая площадь неподвижного (подвижного) контакта характеризуется числом пятен, приходящихся на единицу площади. Пример – это пятно контакта зубьев зубчатого зацепления.

При расчетах различают номинальную площадь контакта Ас, определяемую геометрическими размерами деталей, и фактическую площадь контакта Аr, представляющую собой сумму фактических площадок контакта двух тел.

Процессы контактирования поверхностей при динамическом и статическом нагружениях несколько отличны друг от друга.

Рассмотрим контакт не перемещающихся относительно друг друга поверхностей. Пусть имеем контакт шероховатых поверхностей двух сопряженных тел. При соприкосновении первыми на сопряженных поверхностях в контакт вступают микровыступы, противостоящие один другому, то есть там, где высоты микронеровностей наибольшие.

Деформация зон этих неровностей материала деталей вызывает сближение поверхностей. Известны следующие виды деформации выступов: упругая, упругопластическая и упругопластическая с упрочнением.

По мере повышения нагрузки на тела увеличивается сближение их поверхностей и в контакт вступают следующие пары – выступов с убывающей суммой высот. Разновременность вхождения в контакт выступов, отличающихся по высоте, обусловливает различную степени их напряженности и деформации. Чисто упругая деформация во всех точках контакта шероховатостей возможна только при соприкосновении эластичных тел, например поверхностей из резины.

Упругая деформация возникает также при контактировании весьма гладких твердых металлических поверхностей. Обычно при первичном нагружении в большинстве точек наблюдается пластическая деформация.

Пластические деформации и разрушение деталей машин связаны с достижением или превышением пределов текучести или прочности соответственно у пластичных (сталь) или хрупких (чугун) материалов деталей.

Данные повреждения обычно являются следствием нарушения правил эксплуатации автомобиля (перегрузкой, неправильным управлением, а также состоянием объектов особой системы водитель – машина – дорога – среда (ВАДС) и дорожно-транспортным происшествием).

Иногда пластическим деформациям деталей предшествует их изнашивание, приводящее к изменению геометрических размеров и снижению запаса прочности детали. В этом случае выступы пластически разрушаются, они сплющиваются.

Из-за неоднородности структур взаимодействующих материалов, в ряде случаев более твердый выступ или выступ с большой жесткостью, обусловленной, например, его какой–то геометрической формой, внедряется в соприкасающийся с ним выступ контактирующей поверхности, разрушая его.

Поэтому после однократного нагружения, выступы поверхностей наклёпываются, а при повторных нагрузках, даже не превышающих первоначальную, микроповерхности упруго деформируются.

Взаимодействие поверхностей приводит к образованию пятен контакта. При сопряжении двух поверхностей из различных материалов фактическая площадь контакта определяется физико-механическими свойствами более мягкого материала и геометрией поверхности более твердого материала.

При соприкосновении под нагрузкой контактируемых поверхностей, даже гладкие поверхности, изменяют свою топологию, они как бы приобретают новую шероховатость. В любом случае при снятии нагрузки, возникшие от неё волны по поверхности несколько «выпрямляются» и образовавшиеся пятна касания изменяются – уменьшаются.

В итоге фактическая площадь контакта составляет 0,0001– 0,1 размера номинальной площади контакта. Считается, что даже при больших нагрузках она не превышает 30 % номинальной.

При взаимодействии, включая скольжение одной поверхности по другой, образуются пятна, сохраняющиеся в течение некоторого времени, а затем возникают новые пятна. В местах контакта пятен возникают зоны с относительно высокой температурой.

Установлено, что на участках соприкосновения деталей при трении наблюдаются сложные явления: это разрушение поверхностей, контактное взаимодействие, видоизменение соприкасающихся поверхностей в процессе трения. Вследствие значительных деформаций, развивающихся в тонком поверхностном слое, изменяются соприкасающиеся поверхности, что приводит к их нагреву. При относительном движении соприкасающихся тел возможно разрушение поверхностей.

Под действием сдвигающей силы внедрившаяся неровность начинает двигаться, при этом ее задняя часть выходит из контакта и освобождается от нагрузки, а нагрузка на переднюю часть поверхности соответственно возрастает. Известно о существовании следующих видов трения: сухое, граничное, полусухое и жидкостное, но фактически это два вида: сухое и жидкостное трение.

Сухое трение возникает при отсутствии смазки и загрязнений между трущимися поверхностями. Обычно сухое трение сопровождается скачкообразным перемещением поверхностей.

При сухом трении трущиеся поверхности деталей взаимодействуют непосредственно друг с другом (например, трение тормозных колодок о тормозные барабаны или диски или трение ведомого диска сцепления о маховик). Этот вид трения сопровождается повышенным износом трущихся поверхностей деталей.

Граничное трение наблюдается в том случае, когда поверхности трущихся тел разделены слоем смазки весьма малой толщины (от 0,1 мкм до толщины одной молекулы). Такой слой называют граничным. Наличие его снижает силы трения в 2–10 раз по сравнению с сухим трением и уменьшает износ сопряженных поверхностей в сотни раз.

В нормальном направлении пленка обладает высоким сопротивлением сжатию; ее несущая способность исчисляется сотнями мегапаскалей (МПа), и обычно деформация сжатия пленки находится в пределах упругости.

В тангенциальном направлении молекулярные слои смазки легко деформируются и при толщине слоя выше некоторой критической величины скользят один по другому. Вязкость смазки не влияет на процесс граничного трения. При заданном сочетании трущихся материалов действие смазки характеризуется ее маслянистостью, которая определяет прочность масляной пленки.

Полусухое трение – это смешанное трение, когда на номинальной площади контакта тел трение местами граничное, а на остальной части детали – сухое.

Жидкостное трение поверхностей характеризуется тем, что трущиеся детали полностью разделены слоем смазки (толстым, тонким), в которой вследствие относительного движения деталей и определенной формы зазора возникает давление, уравновешивающее возникающую внешнюю нагрузку.

Слои смазки, находящиеся от поверхности на расстоянии свыше долей микрометров (порядка 0,5 мкм), имеют возможность свободно перемещаться один относительно другого. При жидкостном трении скольжении слоев смазки относительно друг друга невелико.

Сопротивление движению складывается из сопротивлений слоев в толщине смазочного слоя и зависит от вязкости смазочной жидкости. Этот режим трения характеризуется малым коэффициентом трения и является оптимальным для узла трения с позиции повышения износостойкости.

При жидкостном (или гидродинамическом) трении между трущимися поверхностями деталей создается масляный слой, превышающий микронеровности их поверхностей и не допускающий их непосредственного контакта (например, подшипники коленчатого вала в период установившегося режима работы), что резко сокращает износ деталей.

При работе большинства механизмов автомобиля вышеуказанные основные виды трения постоянно чередуются и переходят из одного вида в другой, образуя промежуточные виды и вызывая разные условия для контактных процессов.

Трение имеет двойственную, молекулярно-механическую природу. Как уже указывалось, на поверхности тела имеются силы притяжения, которые на фактических площадях контакта может взаимодействовать с силами притяжения на поверхности другого тела. При этом поверхности как бы прилипают одна к другой.

Это явление называют адгезией. Силы адгезии прямо пропорциональны фактической площади контакта. Итак, сила трения, обусловленная двумя факторами – механическим и молекулярным взаимодействием, определяется следующей формулой:

Т = аАr + bN1, (4.15)

где а – средняя интенсивность молекулярной составляющей силы трения; Ar – фактическая площадь контакта; b – коэффициент, характеризующий механическую составляющую силы трения; N1 – нормальное давление. Коэффициент трения равен

![]() .

(4.16)

.

(4.16)

Приведенные выше выражения для силы трения Т и коэффициента трения f справедливы также для граничного и полусухого трения.