- •Часть 1 Утверждено Редакционно-издательским советом

- •1.1 Основные свойства инструментальных материалов

- •1.2.1. Инструментальные углеродистые стали

- •1.2.2. Инструментальные легированные стали

- •1.2.3. Быстрорежущие стали

- •1.3. Твердые сплавы

- •1.4. Минералокерамика

- •1.6. Абразивные материалы

- •1.7. Выбор инструментальных материалов

- •2. Режущие инструменты

- •2.1. Основные принципы работы и конструктивные

- •2.2. Геометрические параметры рабочей части

- •2.3. Классификация обрабатываемых поверхностей

- •2.3.1. Виды поверхностей

- •2.3.2. Классификация режущего инструмента и его элементов

- •2.4. Общие вопросы конструирования

- •2.4.1. Рабочая часть инструментов

- •2.4.2. Соединительная часть инструментов

- •2.4.4. Изнашивание режущих инструментов

- •2.4.5. Расчет экономической эффективности режущих инструментов

- •2.5.1. Классификация резцов

- •2.5.2. Стандартные режущие элементы резцов

- •2.5.3. Расчет резцов на прочность и жесткость

- •В свою очередь

- •Момент сопротивления прямоугольного сечения

- •2.5.4. Конструирование резцов с механическим креплением пластин

- •2.6.1. Сверла

- •2.6.2. Расчет и конструирование сверл

- •2.6.4. Развертки

- •Цельной насадной развертки

- •2.7.1. Классификация фрез

- •2.9. Протяжки

- •2.9.1. Назначение и основные типы протяжек

- •2.9.2. Элементы конструкции

- •2.9.3. Расчет и конструирование протяжек

- •2.10.2. Зуборезные инструменты, работающие по методу копирования

- •2.10.3. Порядок расчета инструментов,

- •2.10.4. Инструменты, работающие по методу обкатки

- •1.1. Основные свойства инструментальных материалов………………………………………..4

- •2.1. Основные принципы работы и конструктив- ные элементы режущих инструментов…….......24

- •2.4.1. Рабочая часть инструментов......................39

- •2.4.5. Расчет экономической эффективности

- •2.5.4. Конструирование резцов с механическим

- •2.10.2. Зуборезные инструменты, работающие

- •Часть 1

- •394026 Воронеж, Московский просп., 14

2.2. Геометрические параметры рабочей части

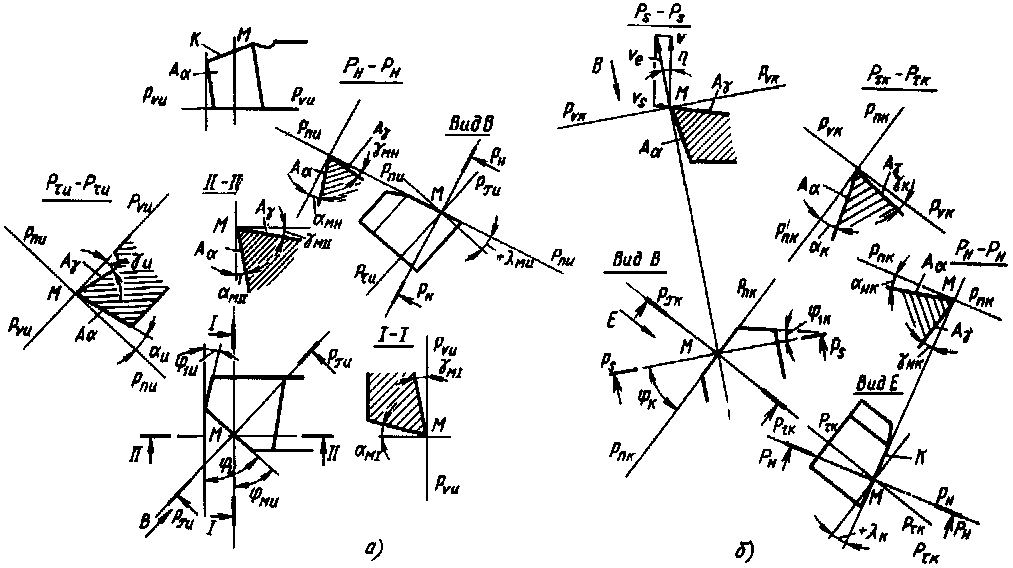

Слой материала заготовки отделяет лезвие инструмента, режущая кромка которого образуется пересечением передней и задней поверхностей, а положение этих поверхностей зависит от геометрических параметров инструмента. Геометрические параметры в зависимости от целей их применения рассматривают в системах координат инструментальной (и), статической (с) и кинематической (к). Их обозначают индексами, указанными в скобках.

В инструментальной системе координат (инструментальные геометрические параметры, рис. 2, а) определяют геометрические элементы инструмента. Эту систему применяют для изготовления и контроля инструмента. Обычно геометрические параметры рассматривают относительно базы установки инструмента при изготовлении, контроле и эксплуатации.

В статической системе координат рассматривают статические геометрические параметры в системе, ориентированной относительно направления скорости главного движения резания. Эти параметры применяют для учета изменения геометрических параметров после установки инструмента на станке.

В кинематической системе координат рассматривают кинематические геометрические параметры (рис. 2, б) в условиях процесса эксплуатации инструмента — в процессе резания. Значения этих параметров определяют относительно вектора скорости ve результирующего движения; они определяют кинематику резания.

Рис. 2. Геометрические параметры:

а — инструментальные; б — кинематические

При определении геометрических параметров необходимы плоскости: основная Pv, проведенная через рассматриваемую точку режущей кромки перпендикулярно скорости главного v или результирующего ve движения резания в этой точке; резания Рn, касательная к профилю режущей кромки в рассматриваемой точке и перпендикулярная основной плоскости; главная секущая Рτ, перпендикулярная линии пересечения основной плоскости Pv и плоскости резания Рn; нормальная секущая Рн, перпендикулярная режущей кромке в рассматриваемой точке; секущая плоскость схода стружки Pc, проходящая через направления схода стружки и скорости резания в рассматриваемой точке режущей кромки; рабочая Ps, в которой расположены направления (векторы) скоростей главного движения резания Dr и движения подачи Ds.

При криволинейной форме режущей кромки, передней и задней поверхностей учитываются плоскости (линии), касательные к ним в рассматриваемой точке режущей кромки.

Положение основной плоскости в инструментальной системе координат зависит от конструкции инструмента. У токарных и строгальных резцов прямоугольного поперечного сечения она совпадает с основной установочной базой резца; у инструментов с главным вращательным движением проходит через ось инструмента.

Основными геометрическими элементами лезвия являются: передний угол γ — угол в секущей плоскости между передней поверхностью лезвия Аγ и основной плоскостью Рv; главный задний угол α — угол в секущей плоскости между задней поверхностью Аα лезвия и плоскостью резания Рn; угол в плане

φ — угол в основной плоскости между плоскостью резания и рабочей плоскостью, т. е. угол между проекцией режущей кромки (касательной к режущей кромке в рассматриваемой точке) на основную плоскость и вектором скорости подачи; вспомогательный угол в плане φ1 — угол между проекцией вспомогательной режущей кромки на основную плоскость и вектором, обратным направлению скорости подачи; угол наклона режущей кромки λ — угол в плоскости резания между режущей кромкой и основной плоскостью.

В зависимости от координатной системы, в которой они измеряются, различают инструментальные, статические и кинематические углы; углы передний и задний измеряют в главной секущей плоскости или в других плоскостях, обозначаемых соответствующими индексами.

У некоторых инструментов различие в величинах инструментальных, статических и кинематических геометрических параметров незначительно, но у некоторых это различие большое, и его необходимо учитывать при назначении инструментальных геометрических параметров. Их пересчитывают с учетом угла скорости резания η — угла в рабочей плоскости между направлениями скоростей результирующего движения резания ve и главного движения v резания; угла подачи μ — угла между направлениями скоростей движения подачи vs и главного движения v резания, а также с учетом параметров установки инструмента — угла установки и положения рассматриваемой точки режущей кромки относительно оси заготовки или инструмента при вращательном главном движении.

Задний угол α необходим для возможности перемещения лезвия по образованной им поверхности заготовки, для уменьшения контакта задней поверхности лезвия и образованной поверхности заготовки и возникающих между ними сил трения. С увеличением α интенсивность изнашивания лезвия по задней поверхности уменьшается и увеличивается стойкость инструмента. Однако при увеличении α уменьшаются угол заострения β и прочность лезвия.

При проектировании фасонных режущих инструментов задний угол учитывается в коррекционных расчетах профиля и у некоторых инструментов влияет на снижение их точности при переточках. Минимальная величина α принимается равной 2°.

Передний угол γ определяет положение передней поверхности лезвия и влияет на условия образования стружки, силу резания и на прочность лезвия. Угол γ назначают в зависимости от физико-механических свойств обрабатываемого материала и конструкции инструмента. Для упрочнения лезвия затачивают фаску вдоль лезвия по передней поверхности под углом γф, равным нулю или даже отрицательной величине.

От угла в плане φ зависит соотношение толщины и ширины срезаемого слоя при постоянных подаче и глубине резания. Он влияет на соотношение составляющих силы резания и на силу, оказывающую воздействие на возможное деформирование заготовки (например, при обработке тонких валов). По технологическим соображениям φ = 0...90°.

Вспомогательный угол в плане φ1 влияет на качество обработанной поверхности. Для повышения прочности вершины лезвия сопряжение главной и вспомогательной режущих кромок делают через переходную кромку.

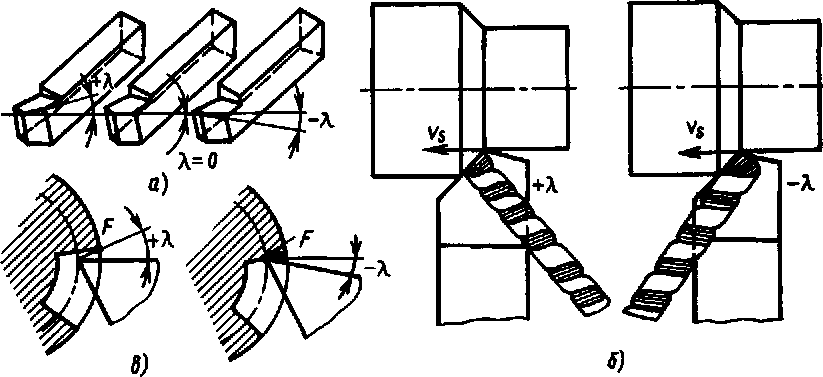

Угол наклона режущей кромки λ влияет на направление схода стружки и упрочнение лезвия инструмента (рис. 3).

При обработке вязких материалов при отрицательном значении угла λ, (режущая кромка ниже вершины) стружка отходит вперед в направлении подачи S инструмента; при положительном λ, (режущая кромка выше вершины) — назад от режущей кромки в сторону образованной поверхности заготовки и может ее портить. Угол λ также влияет на прочность лезвия, на положение точки F первоначального контакта лезвия с обрабатываемым материалом, что особенно важно при прерывистом резании, например при точении, фрезеровании.

Рис. 3. Угол λ наклона режущей кромки:

а — определение угла; б — влияние угла λ на направление отвода стружки; в — влияние угла на положение точки контакта лезвия с обрабатываемой заготовкой

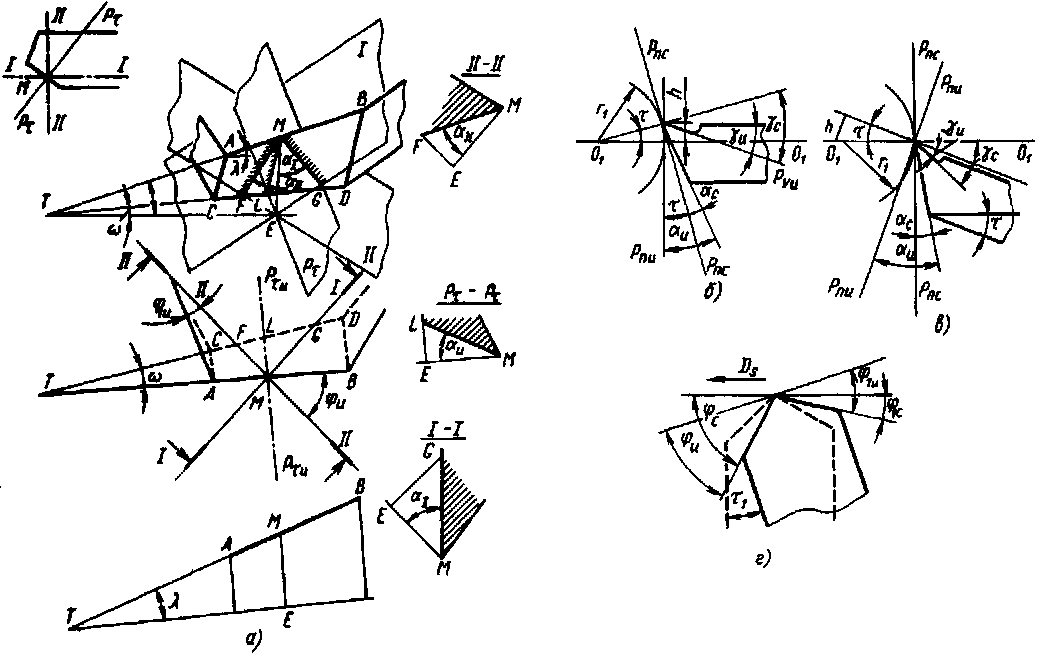

Для изготовления и контроля инструментов необходимо знать геометрические параметры в различных сечениях лезвия, ориентированных относительно баз инструмента, его крепежных поверхностей, например в сечениях I—I и II—II (рис. 4, а), перпендикулярных и параллельных основным базовым поверхностям. У многих инструментов плоскость I—I совпадает с рабочей плоскостью Ps, угол между проекцией главной режущей кромки на основную плоскость условно обозначим φ.

Рассмотрим режущую кромку АВ. В общем случае она расположена по отношению к основной плоскости под углом λ. Ее проекция на основную плоскость образует с линией CD (CD — след сечения задней поверхности основной плоскостью) угол ω. В точке М режущей кромки образуются задние углы между задней поверхностью лезвия и инструментальной плоскостью резания Рпи: в главной секущей плоскости Рτ угол EML — инструментальный главный задний угол αи в сечении плоскостью I—I угол EMG, равный α1, и в сечении плоскостью II—II угол EMF, равный αII.

Если точка режущей кромки находится в плоскости О1О1 (рис. 4, б), параллельной основной инструментальной плоскости Pvи, проходящей через ось О1, относительно которой создается главное вращательное движение, то плоскости основная Pv и резания Рn — инструментальные и статические совмещаются. При смещении рассматриваемой точки режущей кромки относительно плоскости О1О1 на h плоскости резания Pnc и основная Pvc в статической системе координат смещаются относительно их прежнего положения на угол τ :

sinτ = h / r1.

Это отражается на величинах статических геометрических параметров

αс = αи — τ, γc = γи + τ.

Аналогичные изменения происходят и при изменении положения основной инструментальной плоскости, например при изменении базы инструмента на угол τ (рис. 4, б).

Рис. 4. Определение задних углов в различных плоскостях (а) и изменение геометрических параметров при

изменении положения инструмента (б — г)

Поворот (установки) инструмента (режущего элемента) в основной инструментальной и статической плоскостях, показанный на рис. 4, г, на угол τ1 или изменение направления движения подачи влияет на соответствующее изменение углов в плане φ и φ1 и других, связанных с ними геометрических параметров:

φс = φи + τ1; φ1 с = φ1и + τ1.

На значения кинематических геометрических параметров влияет положение вектора скорости ve результирующего движения резания, т. е. угол η и величина и направление вектора скорости подачи vs.

Форма и элементы слоя материала, срезаемого за один цикл обработки, зависят от подачи S, формы и положения режущей кромки. Положение режущей кромки определяется углом в плане φ. Толщина срезаемого слоя (см. рис. 4, г)

a = S·sinφ.